Thi công khoan ngầm hàn và kéo ống qua đường

Thi công khoan ngầm hàn và kéo ống qua đường

Ngày đăng: 24-03-2021

960 lượt xem

Thi công khoan ngầm hàn và kéo ống qua đường

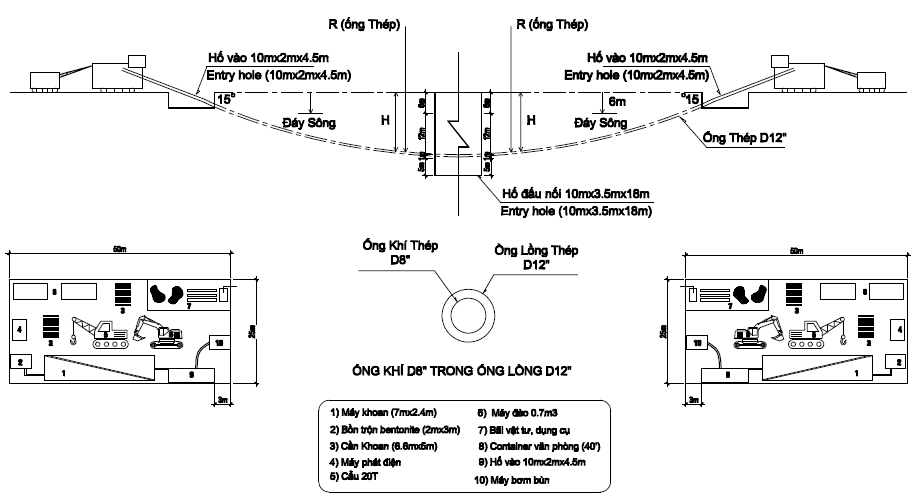

Hố đặt máy khoan ngầm robot kéo ống qua đường: Để có thể thi công khoan lắp đặt ống sâu 5.0m so với mặt đường thì độ sâu hố thi công tối thiểu sâu 4,5m. Để có mặt bằng thi công cho máy khoan, tháp khoan ra vào cần và hoạt động kích ống. Kích thước tiết diện hố đào là: dài=8.0m; rộng = 2.0m; sâu=4.5m. Máy khoan được đặt ở độ cao +2m so với cao độ đáy hố khoan. Hố khoan được gia cố cừ Larsen để chống sạt lở cho hố khoan trong suốt quá trình thi công. Vị trí hố đặt máy khoan được bố trí cách giới hạn hành lang ATĐB của Tỉnh lộ là 32 m

Hố tiếp nhận: được đào đến độ sâu 4.5m so với cao độ vỉa hè (sâu hơn độ sâu đặt ống 0,8m). Hố này có tác dụng khai thông lỗ khoan, tiếp nhận ống và thi công tời kéo ống giúp định hướng ống Tiết diện hố tiếp nhận có diện tích như sau: dài=8.0m; rộng = 2.5m; sâu=4.5m. Hố tiếp nhận được gia cố cừ Larsen để chống sạt lở cho hố khoan trong suốt quá trình thi công. Vị trí hố tiếp nhận được bố trí cách giới hạn hành lang ATĐB của Tỉnh lộ là 50 m

Hố khoan và hố tiếp nhận

Thực hiện thi công khoan ngầm qua khu công nghiệp từ km 4+ 560 đến km 7+ 974 (trạm phân phối khí GDS) dự kiến khoan 11 hố khoan. Vị trí hố khoan và vị trí đặt máy khoan được bố trí như sau:

Vị trí đặt máy khoan và vị trí các hố khoan

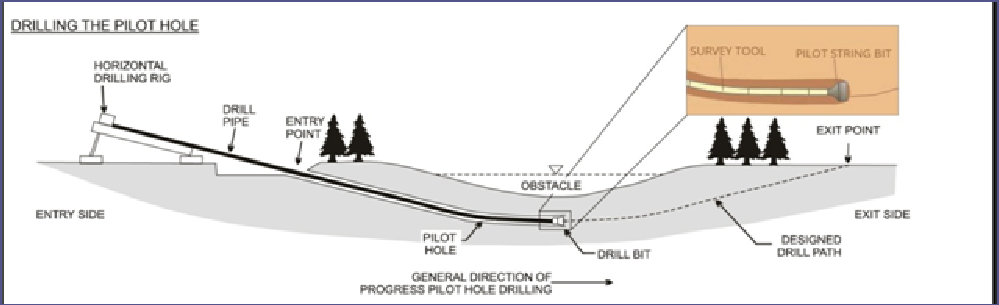

1.1 Công tác khoan dẫn hướng

Dựa trên bản thiết kế, sử dụng mũi khoan TriHawk để khoan với một góc nghiêng phù hợp. Khi đầu khoan đạt tới điểm chuyển hướng theo thiết kế thì điều chỉnh độ nghiêng đầu khoan tới góc “12 clock” rồi sử dụng lực đẩy để đầu khoan chuyển hướng dần đạt được phương ngang với độ sâu định trước theo thiết kế. Sau đó tiếp tục hành trình đi ngang bằng kỹ thuật xoay – đẩy đầu khoan cho đến điểm chuyển hướng đi lên. Tiếp tục điều chỉnh độ nghiêng đầu khoan theo góc “12 clock” và sử dụng lực đẩy đầu khoan để tiến về điểm mục tiêu định sẵn. Trong quá trình khoan, dung dịch khoan được bơm xuống để bôi trơn và gia cố lỗ khoan. Kiểm soát việc điều khiển hướng dựa vào cơ chế bất đối xứng của mũi khoan gắn trên đầu khoan. Toàn bộ tín hiệu phục vụ định hướng chuyển động của đầu khoan được xác định bởi bộ phát sóng (transmitter) nằm trong đầu khoan, bộ phát sóng này phải liên tục hoạt động trong suốt quá trình khoan và đảm bảo đưa được tín hiệu đi xa tối thiểu 25m.

Sau khi công tác đào và giá cố chống sạt lở hố khoan và hố tiếp nhận hoàn thành, tiến hành lắp đặt máy khoan và thi công khoan dẫn hướng theo trình tự sau

ü Lắp đặt giàn đế đỡ.

ü Lắp đặt máy khoan dẫn huớng

ü Cố định máy vào nền đất

ü Lắp đặt các thiết bị phụ trợ cho máy khoan

ü Gắn cảm biến đầu dò vào mũi khoan, kiểm tra thiết bị đo khoảng cách

ü Lắp mũi khoan vào máy

ü Nối ống dẫn áp lực từ máy bom vào máy khoan

ü Xác định vị trí khoan, huớng khoan và đánh dấu tuyến khoan

ü Tiến hành khoan bằng máy khoan dẫn huớng tại các vị trí đã đánh dấu

ü Trong suốt quá trình khoan, hệ thống DCI – F5 được sử dụng để điều khiển đầu mũi khoan, đảm bảo mũi khoan đi đúng tuyến khoan, song song với mặt duờng và độ sâu theo yêu cầu đề ra

ü Trong suốt quá trình khoan một chất lỏng chuyên dụng Bentonite được sử dụng để làm mát, bôi trơn mũi khoan và ổn định đất xung quanh lỗ khoan. Ðồng thời máy bom sẽ hút tại hố thu bùn để đảm bảo nuớc và dung dịch khoan không chảy nguợc vào lỗ khoan.

Khoan dẫn hướng

1.2 Công tác khoan mở rộng kích thước lỗ khoan ngầm

Khoan phá ngược mở rộng đường khoan (backreaming):

- Kỹ thuật mở rộng đường khoan.

Sau khi hoàn tất công tác khoan định hướng, đầu khoan và mũi khoan TriHawk sẽ được thay thế bằng đầu phá ngược (reamer). Áp dụng kỹ thuật xoay-kéo đưa đầu phá đi ngược trở về máy khoan theo một tốc độ phù hợp với các tầng địa chất đường khoan đi qua cùng với một lượng dung dịch khoan có hàm lượng tương thích bơm vào để tạo ra đường hầm phục vụ kéo ống 20".

Đầu phá ngược có tác dụng mở rộng đường khoan thành một đường hầm có kích thước đủ để kéo thành công đường ống D300 (tối thiểu bằng 130% đường kính ống, tương đương D700). Việc vận hành đầu phá phải tuân thủ quy trình được tính toán dựa trên báo cáo địa chất công trình nhằm đảm bảo độ bền vững thành vách của đường hầm để duy trì lượng dung dịch khoan bên trong có chất lượng tốt trong thời gian ít nhất 7 ngày. Việc duy trì độ ổn định của đường hầm và chất lượng dung dịch khoan bên trong đóng vai trò quyết định đến thành công của công đoạn kéo ống D508", đặc biệt đối với đường khoan chiều dài lớn.

- Dung dịch khoan sử dụng cho công trình

Dung dịch khoan là thành phần quan trọng quyết định thành công của công tác khoan. Về cơ bản, dung dịch khoan là một hỗn hợp của nước, bentonite và các chất phụ gia. Lượng bentonite sử dụng được tính toán dựa trên các thông số địa chất công trình và đường kính, chiều dài đường khoan.

Dung dịch khoan có các chức năng sau:

o Cắt phá, trộn đất, đá, cát trong đường hầm nơi đầu khoan, đầu phá đi qua khi được bơm nén với áp lực cao.

o Thiết lập và duy trì độ ổn định đường hầm (tránh sụp hầm).

o Bôi trơn đầu khoan, đầu phá và cần khoan, giảm tập trung nhiệt trên các dụng cụ này.

o Vận chuyển đất, đá, cát trong đường hầm ra ngoài.

Với vùng địa chất nhiễm mặn hoặc độ pH cao, một số thành phần phụ gia được bổ sung để hạn chế sự suy giảm các các chức năng này:

Một đặc tính quan trọng khác của dung dịch khoan là có thể tái sử dụng được thông qua việc sử dụng thiết bị tái chế.

- Kéo đường ống thép D508mm (pulling back):

- Kỹ thuật kéo ống.

Ống thép được kéo bằng lực truyền từ máy khoan thông qua kết cấu đầu phá ngược gắn với 1 khớp xoay bằng kỹ thuật xoay – kéo cần khoan đưa dần về phía máy khoan. Dung dịch khoan được bơm vào đường hầm với chế độ phù hợp giúp giảm thiểu ma sát lên thân ống, ngăn ngừa khả năng sụp hầm.

Việc kéo ống được tiến hành với biểu thời gian được hoạch định kỹ càng đến từng chi tiết phù hợp với chiều dài đường khoan và phải được tiến hành liên tục, tuyệt đối không có thời gian dừng. Chiều dài khoan càng lớn, sự thay đổi các tầng địa chất càng nhiều dẫn đến nguy cơ tăng tải lên thân ống càng cao. Dung dịch khoan phải được tính toán cẩn thận để luôn đảm bảo chuyển động dọc thân ống giúp bôi trơn, giảm khả năng kẹt trong quá trình kéo ống.

Các thông số quá trình kéo ống thường không ổn định do đó người chịu trách nhiệm kỹ thuật luôn phải tính đến trường hợp tải kéo tăng và dự phòng sẵn phương án thay đổi dung dịch khoan, tốc độ kéo. Trường hợp tải tăng lên trong quá trình kéo nếu không chuyển ngay sang chế độ kéo khác và dừng, giữ nguyên hiện trạng, trong thời gian 1-2h áp suất dư trong đường hầm sẽ giảm xuống, tiết diện đường hầm dần co lại và hiện tượng bó ống xảy ra sẽ làm tăng đột biến sức cản. Trong 7-10h tiếp theo khả năng bó chặt đường ống là 90% và sau 12h từ khi ngừng do không có giải pháp sẽ không thể kéo được ống, bước tiếp theo bắt buộc phải cắt bỏ tuyến ống khoan lại đường khác.

Sau khi hoàn tất công tác khoan định hướng, đầu khoan và mũi khoan dẫn hướng sẽ được thay thế bằng đầu phá ngược. Áp dụng kỹ thuật xoay-kéo đưa đầu phá đi ngược trở về máy khoan theo một tốc độ phù hợp với các tầng địa chất đường khoan đi qua cùng với một lượng dung dịch khoan có hàm lượng tương thích bơm vào để tạo ra đường hầm phục vụ kéo ống D300mm.

Đầu phá ngược có tác dụng mở rộng đường khoan thành một đường hầm có kích thước đủ để kéo thành công kéo ống D300 mm. Việc vận hành đầu phá phải tuân thủ quy trình được tính toán dựa trên báo cáo địa chất công trình nhằm đảm bảo độ bền vững thành vách của đường hầm để duy trì lượng dung dịch khoan bên trong có chất lượng tốt trong thời gian ít nhất 7 ngày. Việc duy trì độ ổn định của đường hầm và chất lượng dung dịch khoan bên trong đóng vai trò quyết định đến thành công của công đoạn kéo ống D300mm, đặc biệt đối với đường khoan chiều dài lớn. Trình tự khoan mở rộng như sau

ü Tháo mũi khoan, lắp đầu phá và ống khoan. Vận hành máy khoan dẫn huớng kéo ống về để mở rộng kích thuớc lỗ khoan.

ü Quá trình khoan mở rộng đuợc thực hiện cho đến khi đuờng kính lỗ khoan đạt được kích thuớc mong muốn để kéo ống lồng

ü Trong suốt quá trình khoan một chất lỏng chuyên dụng Bentonite được sử dụng để làm mát, bôi trơn mũi khoan và ổn định đất xung quanh lỗ khoan. Ðồng thời máy bơm sẽ hút tại hố thu bùn để đảm bảo nuớc và dung dịch khoan không chảy nguợc vào lỗ khoan.

Khoan mở rộng - Thi công khoan ngầm hàn và kéo ống qua đường

1.3 CÔNG TÁC HÀN

Trình tự thi công hàn ống

|

Bước 1 |

Công tác chuẩn bị |

|

|

|

|

|

|

|

|

Bước 2 |

Định vị tim tuyến |

|

|

|

|

|

|

|

|

Bước 3 |

Vệ sinh hành lang tuyến |

|

Tiếp nhận và tập kết vật tư |

|

|

|

|

|

|

Bước 4 |

Đào hố hàn, cừ kè chống sạt lở |

|

|

|

|

|

|

|

|

Bước 5 |

Vệ sinh, làm sạch sơ bộ ống |

|

|

|

|

|

|

|

|

Bước 6 |

Hàn tổ hợp ống |

|

|

|

|

|

|

|

|

Bước 7 |

Kiểm tra NDT mối hàn |

|

|

|

|

|

|

|

|

Bước 8 |

Bọc lớp bảo vệ chống ăn mòn mối hàn |

|

|

|

|

|

|

|

|

Bước 9 |

Kiểm tra lớp bọc |

|

|

|

|

|

|

|

|

Bước 10 |

Thử áp lực đoạn tuyến ống trước khi kéo |

|

|

|

|

|

|

|

|

Bước 11 |

Chuẩn bị cho công tác kéo ống |

|

|

9.6.1. Phương án giao nhận, vận chuyển và bảo quản vật tư, thiết bị thi công

a, Công tác kiểm tra, giao nhận vật tư:

Trong quá trình nhận vật tư, thiết bị, người kiểm soát vật tư thiết bị sẽ kiểm tra sơ bộ bằng mắt nhằm xác định tính nguyên vẹn, không biến dạng do va đập trong quá trình vận chuyển. Những kiểm tra này nhằm làm rõ các hư hại do biến dạng, móp méo, cháy xém, sai qui định hoặc những nguyên nhân khác gây ra cho vật tư… Những vật tư đạt điều kiện sẽ được giao nhận tại kho bãi tập kết vật tư của Hải Linh tại trạm GDS. Những vật tư bị trầy, xước lớp bọc bảo vệ nhỏ cũng sẽ được tiếp nhận, và nhà thầu sẽ xử lý bọc lại những vị trí này. Vật tư và phụ gia để bọc những chỗ hỏng hóc này sẽ do chủ đầu tư cấp. Ngược lại, những vật tư bị hư hại, sai lệch mác, ký hiệu, nhãn dán do quá trình vận chuyển sẽ được trả lại. Khi kiểm tra vật tư cần chú ý tới các thông số sau:

- Số lượng, chủng loại vật tư;

- Đặc tính, các thông số kỹ thuật;

- Tính nguyên vẹn của vật tư;

- Lập biên bản nghiệm thu và bàn giao vật tư.

b, Công tác bảo quản vật tư:

Vận chuyển, sắp xếp vật tư đến công trường thi công sao cho phù hợp chủng loại và số lượng và đảm bảo thời gian, chính xác.

Sau khi tiếp nhận, vật tư ống được vận chuyển đến vỉa hè đường nội bộ trong khu công nghiệp Phú Mỹ và trải dài dọc theo vỉa hè có vị trí tuyến ống đi qua để hàn đấu nối tùy thuộc vào địa hình của từng đoạn tuyến thi công. Hai đầu ống luôn được bịt kín bởi cap bịt bằng nhựa hoặc bằng bạt, để tránh cho nước, đất, cát, bụi bận,… xâm nhập vào trong lòng ống. Ống hot bend sẽ được đưa vào kho để bảo quản tránh trường hợp hỏng hóc, han rỉ do thời tiết. Để đảm bảo tốt công tác bảo quản cần chú ý tới các vấn đề sau:

- Bố trí theo từng loại vật tư ở vị trí thích hợp;

- Nơi để vật tư đảm bảo thông thoáng;

- Hai đầu ống luôn được bịt bởi cap bịt hoặc bạt;

- Ống trải dài trên vỉa hè theo tuyến được kê cao trên gối cát.

- Lập danh mục, theo dõi vật tư xuất nhập;

- Chọn thiết bị để vận chuyển vật tư phù hợp.

c, Công tác vận chuyển vật tư, MMTB:

Vật tư sẽ được vận chuyển từ trạm DGS Phú Mỹ 2, kho chứa ra vị trí lắp đặt tại công trường bằng xe tải, cẩu nâng hạ, chuyển ống tới vị trí lắp đặt. Công tác nâng chuyển vật tư phải đảm bảo an toàn cho người, máy móc thiết bị cũng như vật tư không bị va chạm, hỏng hóc trong quá trình vận chuyển. Việc cẩu nâng hạ ống phải được tuân thủ nghiêm ngặt về quy trình bảo vệ ống, tất cả các thiết bị như xích, cáp, dây thừng, móc sử dụng để bốc xếp phải có đệm để bảo vệ ống và lớp bọc.

Vật tư chuyển từ kho GDS về được chia làm các khu vực tập kết như sau:

Khu vực 1: Từ trạm DGS đến Km0+820

( Được thể hiện trên sơ đồ Vị trí đặt máy khoan và vị trí các hố khoan

Trang 22) .

Đoạn ống này sẽ được tập kết thành 03 điểm : Điểm thứ nhất được tập kết và hàn tại trạm DGS có chiều dài 354 mét tương ứng với 32 ống

Điểm thứ hai có chiều dài 350 mét tương ứng với 31 ống. Các đoạn ống này tổ hợp trên vỉa hè kê trên các bao cát. Tương tự điểm thứ 3 Km 8+920 cũng tổ hợp 11 ống với chiều dài 350 mét.

Khu vực 2: Từ Km 8+920 đến Km 6+800 có chiều dài 1020m.

Đoạn tuyến này được chia làm 3 đoạn nhỏ có chiều dài từng đoạn dự kiến : 350 mét+350 mét và 330 mét; tập kết trên vỉa hè, Khu vực này lượng xe ra vào khá nhiều nên cần phối hợp chặt chẽ với Ban quản lý khu công nghiệp và các cơ quan hiện có trên đoạn tuyến này để tránh gây cản trở giao thông cũng như công tác PCCC của toàn khu vực. Thi công tương tự như khu vực 1.

Khu vực 3: Từ Km 6+800 đến Km 5+00 có chiều dài 900m chân cầu Thạch Bàn

Đoạn tuyến này được chia làm 3 đoạn nhỏ có chiều dài từng đoạn dự kiến : 300 mét+300 mét và 300 mét; tập kết trên vỉa hè đối diện Công ty sử lý môi trường. Thi công tương tự như khu vực 1.

Khu vực 4: Từ Km 5+00 đến km 4+460 có chiều dài 440m từ chân cầu Thạch cắt qua đường nội bộ khu công nghiệp và nối tiếp với khu đất Công ty TNHH Hải Linh đã sở hữu.

Đoạn này tương đối thuận lợi vì mặt bằng thông thoáng.

9.6.2. Thiết lập các công trình tạm

Xây dựng lán trại công trường và các dịch vụ hậu cần ăn ngủ, y tế cho lực lượng thi công tại chỗ ngay trạm DGS trong khuôn viên đất của Công ty TNHH Hải linh.

Ngoài ra khi vận chuyển tập kết vật tư và trong quá trình thi công nhà thầu thi công luôn kết hợp chặt chẽ với Ban quản lý khu công nghiệp Phú Mỹ để điều hành và giải quyết kịp thời các khó khăn vướng mắc.

9.6.3. Kiểm soát vật tư trước khi thi công

- Độ ô van của ống D = Dmax – Dmin ![]() D/100

D/100

- Khuyết tật cục bộ: Kiểm tra bằng mắt các khuyết tật như: phồng, lõm, lỗ nhỏ … trên bề mặt ống, khi phát hiện các khuyết tật cần đánh giá chính xác xem có đủ tiêu chuẩn sử dụng hay không.

- Kiểm tra lại các khuyết tật đã phát hiện.

- Cắt các khuyết tật hoặc loại bỏ ống.

9.6.4. Làm sạch và bảo vệ ống

Ống phải được làm sạch trước khi lắp ráp. Sử dụng chổi để cọ vảy, đánh gỉ, … sau đó dùng máy nén thổi có áp suất thích hợp để làm sạch các chất bẩn. Chỉ hàn ống khi đã được làm sạch.

Toàn bộ ống phải được đóng kín cả ngày lẫn đêm để tránh gạch, đá vụn và chất bẩn xâm nhập vào. Đối với ống nằm trên giá chỉ cần đậy nắp, tuy nhiên đối với những đoạn ống dưới hào chưa được tổ hợp cần có biện pháp để nước không xâm nhập vào bên trong.

9.6.5. Lắp ghép và hàn ống

Dựa trên cơ sở điều kiện của bãi và biện pháp thi công để thực hiện công việc trong thời gian nhanh nhất.

Nối các đoạn ống trên giá đỡ tạm bằng bao cát hoặc con lăn. Hàn nối ống trên giá đỡ, kiểm tra NDT và thực hiện bọc mối nối. Khi hoàn thành thì dùng cẩu hoặc máy đào thuận như nêu bên trên. Cứ tuần tự như vậy cho đến hết chiều dài tuyến ống.

a. Ghép nối ống

Thực hiện ghép nối ống bằng định tâm ngoài, chỉ tháo bỏ chúng khi đã hàn được 2/3 mối nối, khi tất cả các mối hàn bên trong được kiểm tra thì tiến hành hàn kín toàn bộ.

Sử dụng cẩu 5 tấn tự hành hoặc giá đỡ và palang xích để nâng hạ, căn chỉnh và nối ống. Sau khi lắp ghép cần kiểm tra kích thước mối ghép theo quy trình hàn đã duyệt.

b. Hàn ống

Tất cả công việc hàn ống và phụ kiện được thực hiện theo quy trình hàn (WPS) được phê duyệt bởi Chủ đầu tư/ Tư vấn giám sát trước khi hàn. Trước khi hàn nhà thầu sẽ lập WPS và được kiểm tra thử nghiệm phê duyệt theo yêu cầu kỹ thuật và API 1104.

Thợ hàn phải được kiểm tra đạt yêu cầu theo ASME Section IX và API 1104 thì mới được phép thực hiện công việc hàn.

Que hàn được lưu kho và kiểm soát chặt chẽ. Không để nơi ẩm ướt.

Que hàn được sấy khô trong tủ sấy que hàn theo khuyến cáo của nhà sản xuất. Khi lấy que hàn để tiến hành hàn. Người thợ phải cho que hàn vào ống sấy cá nhân mang tại nơi làm việc ống sấy phải cắm điện liên tục. Que hàn lấy ra để ở bên ngoài quá 4 giờ đồng hồ thì phải được đưa lại tủ sấy để sấy lại.

Việc cấp phát que hàn phải được người được chỉ định kiểm soát. Che chắn vùng hàn bằng khung vải bạt trong quá trình hàn để tránh tạt gió vào vùng hàn.

Khi hàn ở vị trí mà bị ẩm ướt do mưa, sương đọng lại…, Bề mặt tại đó phải được làm khô hoàn toàn bằng mỏ khò khí.

Bề mặt được hàn phải không bám dính sơn, gỉ, xỉ, dầu mỡ, đất, ẩm ướt…

Lớp đầu tiên (lớp lót) của mối hàn phải được hàn TIG được đề cập trong WPS.

Mỗi mối hàn phải được ghi lại thông tin quy trình hàn, đánh số mối hàn, số hiệu thợ hàn mối đó.

Mối hàn đối đầu được thực hiện khi hàn ống với ống, ống với fitting…Được căn chỉnh bằng gá kẹp tạm, hàn đính rồi mới được hàn hoàn thiện dần.

Chuẩn bị đầu mối nối bằng cắt, mài, vát mép theo yêu cầu của WPS. Rãnh hàn cần phù hợp với quy trình hàn. Nếu không có yêu cầu khác thì việc vát mép mối hàn sẽ như hình bên dưới:

GỌI NGAY – 0903649782 - 028 35146426

Gửi bình luận của bạn