Báo cáo cáo đề xuất cấp giấy phép môi trường nhà máy xử lý rác thải sinh hoạt

Báo cáo cáo đề xuất cấp giấy phép môi trường nhà máy xử lý rác thải sinh hoạt. Công suất xử lý của nhà máy sau khi đi vào hoạt động hết công suất là 120tấn/ngày.

Ngày đăng: 11-10-2024

403 lượt xem

CHƯƠNG I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1. Tên chủ dự án đầu tư

Tên chủ dự án đầu tư: CÔNG TY TNHH ...........

Địa chỉ trụ sở:............, xã Nhơn Thọ, thị xã An Nhơn, tỉnh Bình Định

Người đại diện theo pháp luật của chủ dự án đầu tư:

Họ và tên: ...........

Chức vụ: Giám Đốc - Điện thoại:...........

Giấy chứng nhận đăng ký doanh nghiệp công ty cổ phần mã số .........., đăng ký lần đầu ngày 24/05/2021 do Phòng đăng ký kinh doanh - Sở Kế hoạch và Đầu tư tỉnh Bình Định cấp.

1.2.Tên dự án đầu tư

Tên dự án đầu tư: NHÀ MÁY XỬ LÝ RÁC THẢI SINH HOẠT TẠI BÃI CHÔN LẤP CHẤT THẢI RẮN

Địa điểm thực hiện dự án: ........, khu quy hoạch bãi chôn lấp chất thải rắn thị xã An Nhơn, thôn Đông Bình, xã Nhơn Thọ, thị xã An Nhơn, tỉnh Bình Định

Cơ quan thẩm định thiết kế xây dựng: Sở Xây dựng tỉnh Bình Định

Quy mô của dự án đầu tư: Tổng vốn đầu tư: 85.000.000.000 đồng. Dự án thuộc nhóm B phân loại theo tiêu chí quy định của pháp luật về đầu tư công – Dự án Cấp thoát nước, xử lý rác thải (Dự án xử lý rác thải, gồm: trạm trung chuyển, bãi chôn lấp rác, nhà máy đốt, xử lý chế biến rác; khu xử lý chất thải rắn có tổng mức đầu tư từ 85 tỷ đồng đến dưới 1.500 tỷ đồng).

1.3.Công suất, công nghệ, sản phẩm của dự án đầu tư

Công suất của dự án đầu tư:

Quy mô dự án:

Quy mô diện tích xây dựng: Dự án có quy mô xây dựng tại........ có tổng diện tích 44.438 m2. (Hiện trạng khu đất là bãi chốn lấp thải rắn An Nhơn (cả 02 giai đoạn) với tổng diện tích là 63.000m3. Trong đó giai đoạn 1 sử dụng 44.438m2 tại Ô chôn lấp A1+A2+D+C8+C9 để làm nhà máy xử lý rác. Còn lại 19.000m2 thuộc Ban quản lý Dịch vụ Đô thị An Nhơn làm bãi chôn lấp chất thải rắn sẽ được quy hoạch trong giai đoạn 2)

- Quy mô về không gian: Xử lý rác thải sinh hoạt của thị xã An Nhơn tỉnh Bình Định;

- Quy mô về công suất xử lý: Dự án hoạt động với công suất là 120 tấn rác/ngày

Công suất dự án:

Công suất xử lý của nhà máy sau khi đi vào hoạt động hết công suất là 120tấn/ngày, trong đó thành phần rác thải không sử dụng được (Sành, xứ, xà bần,...) chiếm khoảng <10% sẽ được UBND thị xã An Nhơn sẽ quy hoạch khu đất để phục vụ chôn lấp lượng chất thải của dự án theo đúng hồ sơ đấu thầu đã được UBND thị xã An Nhơn phê duyệt để chủ dự án tiến hành chôn lấp theo đúng quy định.

1.3.2.Công nghệ sản xuất của dự án đầu tư:

Toàn bộ thiết bị, máy móc và dây chuyền công nghệ do Công ty TNHH XD - TM & SX ........ làm chủ công nghệ sản xuất và lắp đặt. Dự án đã được cục sở hữu trí tuệ cấp bằng sáng chế độc quyền cho ........ tại quyết định số 4483/QĐ-SHTT ngày 16/04/2007. Tên sáng chế : “Dây chuyền xử lý rác thải đô thị chưa phân loại” do Công ty TNHH XD-TM & SX ...... làm chủ công nghệ: Công nghệ chế biến phân vi sinh (công nghệ ủ sinh học làm phân hữu cơ) xử lý tái chế rác thải sinh hoạt chưa phân loại thành phân hưu cơ vi sinh và các sản phẩm khác.

Đây là công nghệ hiện đại và tiên tiến. Có hệ thống phân loại rác bằng cơ giới để thu hồi tái chế, tái sử dụng trước khi xử lý. Dây chuyền thiết bị với công nghệ tự động hóa trong quá trình xử lý, và có khả năng dễ sửa chữa, dễ thay thế linh kiện thiết bị vì đã được nội địa hóa. Hơn > 80% rác thải sinh hoạt được xử lý và tái chế thành các sản phẩm phân bón, hạt nhựa bao bì tiêu thụ thị trường trong và ngoài nước, còn lại dưới (<)10% rác thải thu gom sẽ được đem chôn lấp.

Tiết kiệm nguồn đất, giảm thiểu ô nhiễm môi trường: Dây chuyền công nghệ là một dây chuyền khép kín từ khi xử lý rác chưa phân loại đến khâu phân loại và tạo ra các sản phẩm thương mại không cần chôn lấp nên chiếm rất ít diện tích, làm tăng nguồn quỹ đất của địa phương.

Tiết kiệm chi phí: dây chuyền công nghệ đã được nội địa hóa nên giảm thiểu chi phí lắp đặt, thiết bị do nhà máy sản xuất nên sửa chữa kịp thời khi xảy ra hỏng hóc không để tồn ứ rác trong ngày, dễ sửa chữa, thay thế và vận hành liên tục khi xảy ra sự cố.

Đảm bảo vận hành cơ sở xử lý chất thải rắn liên tục trong thời gian sửa chữa từng mô-đun theo từng công đoạn xử lý rác hoặc khi gặp sự cố. Nhà máy đã có nhiều kinh nghiệm hoạt động và thường xuyên cải tiến thiết bị liên tục nên rất dễ vận hành bất cứ tại địa phương nào.

Dễ thi công lắp đặt: vì dây chuyền công nghệ đã nội địa hóa nên việc lắp đặt được tiến hành trong thời gian ngắn nhất, tiết kiệm nhất.

Xử lý vi khuẩn và tái chế tiêu thụ: nhà máy xử lý từ khâu tập trung rác, sàng lọc, sấy khô rác tạo mùn vi sinh làm phân hữu cơ nên không có mùi hôi thối, ruồi nhặng hoặc nước rỉ rác từ quá trình ủ phân hữu cơ cũng được tuần hoàn tái sử dụng 100% nên giảm thiểu vấn đề ô nhiễm môi trường và tái chế các sản phẩm như hạt nhựa, bao bì … góp phần tăng ngân sách địa phương, tạo nguồn việc làm cho lao động địa phương.

Toàn bộ thiết bị, máy móc và dây chuyền công nghệ do Công ty TNHH XD - TM & SX .......... làm chủ công nghệ sản xuất và lắp đặt.

Dự án đã được cục sở hữu trí tuệ cấp bằng sáng chế độc quyền cho .......... tại quyết định số 4483/QĐ-SHTT ngày 16/04/2007.

Dự án khi đi vào hoạt động sẽ xử lý rác thải sinh hoạt cho thị xã An Nhơn, tỉnh Bình Định và vùng phụ cận. Dự án sẽ không tham gia thu gom, vận chuyển rác sinh hoạt mà toàn bộ lượng chất thải sinh hoạt sẽ được Ban quản lý Dịch vụ Đô thị An Nhơn tiến hành thu gom và vận chuyển rác thải về nhà máy.

Quy trình công nghệ xử lý rác của nhà máy sử dụng công nghệ quy trình công nghệ của Tác giả ...........Công nghệ xử lý Ủ sinh học hiếu khí của tác giả ....... đã được Cục Sở hữu trí tuệ - Bộ Khoa học và Công nghệ cấp Bằng sáng chế độc quyền theo quyết định số 4483/QĐ-SHTT ngày 16/04/2007 (Tên sáng chế: Dây chuyền xử lý rác đô thị chưa phân loại và Bằng độc quyền sáng chế số 6303). Quy trình sản xuất có thể được tinh gọn báo cáo, chúng tôi thuyết minh chung quy trình công nghệ sản xuất phân sinh học của nhà máy hiện hữu và của dự án như sau:

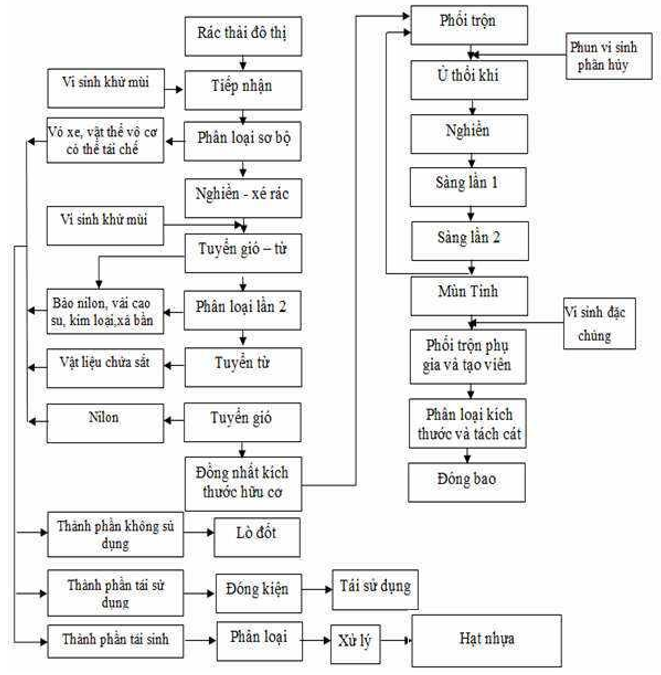

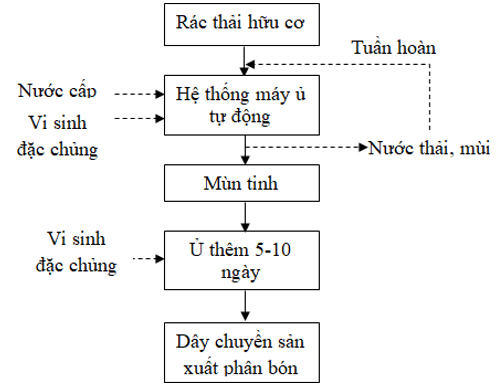

Hình 1. 1. Quy trình sản xuất tại nhà máy

Thuyết minh quy trình:

Rác sinh hoạt từ các xe thu gom từ đơn vị thu gom hiện hữu là Ban quản lý các DV Đô thị An Nhơn, sau khi xác định trọng lượng được cho vào nhà tiếp nhận rác và phun vi sinh khử mùi NTC.

Rác sinh hoạt từ các xe thu gom, sau khi xác định trọng lượng được cho vào nhà tiếp nhận rác và phun vi sinh khử mùi đặc chủng.

Từ nhà tiếp nhận, rác thải theo hệ thống băng tải và được phân loại sơ bộ lần 1 bằng thủ công hoặc máy chuyên dụng để tách các vật thể có kích thước lớn. Sau đó, rác được chuyển vào máy nghiền để xé các túi nilon nhỏ đựng rác và nghiền sơ bộ các vật thể còn lại có kích thước lớn.

Sau khi ra khỏi máy nghiền: Bao nilon có kích thước nhỏ được phân loại bằng quạt gió, sắt tiếp tục được tách khi đi qua hệ thống tuyến từ. Tiếp theo, rác thải tiếp tục được phun vi sinh khử mùi đặc chủng và phân loại để loại bỏ các vật thể có kích thước nhỏ, công nhân có thể nhặt được qua băng tải và loại bỏ tiếp những vật thể rắn có kích thước nước.

Sau giai đoạn phân loại lần 2, rác thải đã tương đối đồng nhất về mặt vật lý (thành phần hữu cơ chiếm tỷ lệ cao hơn so với trong rác nạp liệu). Vật thể rắn không tái sử dụng được sẽ được chuyển đến lò đốt để thiêu hủy hợp vệ sinh.

Toàn bộ phần vật liệu trong rác sau khi phân loại sẽ được qua máy băm để đồng nhất kích thước, tạo điều kiện thuận lợi cho vi sinh vật phân hủy rác trong giai đoạn tiếp theo.

Sau đó tất cả các loại rác hữu cơ đã phân loại xử lý trên được đưa vào hệ thống máy ủ lên men siêu tốc trong thời gian 12-15 giờ để giảm ẩm và tạo điều kiện phân hủy hữu cơ là nhanh nhất. Tại đây, bộ phận KCS sẽ kiểm tra cân đối mật độ vi sinh vật và các thông số về độ ẩm, tỷ lệ C/N… bổ sung điều chỉnh dinh dưỡng phù hợp. Trong thời gian đầu, nước rỉ từ hệ thống máy ủ lên men siêu tốc sẽ được tập kết đến hố thu gom trong hệ thống máy ủ và tái sử dụng tạo ẩm sau đó.

Sau khi khoảng thời gian 12-15 giờ các thông số kỹ thuật độ hoai, mật độ vi sinh,... đạt các yêu cầu kỹ thuật và độ ẩm tại đây duy trì từ 35 - 40%, mùn tinh được mang ra ngoài nhà ủ chín trong thời gian 5-10 ngày nhằm tạo độ ổn định và tăng mật độ vi sinh tự nhiên cho khối mùn (giai đoạn này mùn tinh có độ ẩm thấp và được đảm trộn liên tục bằng thủ công hoặc cơ giới nên không làm phát sinh nước thải). Mùn tinh sau ủ chín trong khoảng 5-10 ngày đã đảm bảo các yếu tố kỹ thuật sẽ được chuyển san phân xưởng sản xuất phân bón HCVS theo quy trình.

Mùn tinh thu được ở giai đoạn này sẽ được sàng và phối trộn với các phụ gia, tạo viên, và đóng bao thành phẩm.

Tất cả các loại nhựa, bao nilon thu được từ khâu tách lựa sẽ được chuyển đến phân xưởng sản xuất hạt nhựa. Phân xưởng này có nhiệm vụ phân loại theo chủng loại, xử lý nguyên liệu theo kích thước, rửa, ly tâm, bằng các thiết bị đặc thù, sau đó tiếp tục sản xuất ra hạt nhựa tái sinh, phôi nhựa theo chủng loại đã phân loại. hạt nhựa sau khi sản xuất sẽ được vào bao, đóng gói và bán cho đơn vị thu mua sản xuất.

Tất cả các vật liệu cao su được xử lý và cung cấp cho các nhà sản xuất khác.

Phương án công nghệ: Với đặc tính rác thải Việt Nam nói chung và khu vực Thị xã An Nhơn nói riêng sẽ được phân loại, xử lý rác thải theo hướng sinh học tái sử dụng lại phần hữu cơ trong rác thải chế biến phân bón; tái sử dụng, tái chế lại các vật liệu khác khó phân giải sinh học chế biến các sản phẩm khác phục vụ cho công nghiệp: Phôi nhựa, hạt nhựa, bao bì.

Nhà máy tái sử dụng >80% lượng rác thu vào chế biến thành các sản phẩm phân bón vi sinh mang nhãn hiệu phân bón “Địa Cầu Xanh” cung cấp cho cây trồng (thanh long, cà phê, tiêu, nha đam, nho…) và các sản phẩm hạt nhựa PP, PE cung cấp cho các cơ sở SX ống nhựa, đồ nhựa gia dụng thiết yếu dùng cho sinh hoạt hằng ngày.

Dây chuyền thiết bị được trang bị những thiết bị điều khiển hiện đại. Công nghệ xử lý phù hợp với đặc tính của rác thải sinh hoạt tại Việt Nam, có tính hợp lý và dễ dàng sửa chữa, thay thế linh kiện thiết bị khi có sự cố xảy ra trong quá trình hoạt động do Công ty TNHH XD-TM & SX Nam Thành Ninh Thuận làm chủ công nghệ.

Phần lớn máy móc thiết bị được chế tạo trong nước gần như nội địa hóa hoàn toàn. Vì hiện nay, công ty đã có chứng nhận sở hữu trí tuệ dây chuyền công nghệ xử lý rác thải. Mặc khác, các máy móc thiết bị sản xuất trong nước có giá rẻ hơn, phù hợp với tính chất đặc thù của rác thải Việt Nam.

Với quy trình xử lý rác thải – sản xuất phân bón hữu cơ vi sinh theo công nghệ của Công ty TNHH XD-TM & SX Nam Thành Ninh Thuận, chúng tôi cam kết thực hiện đầy đủ các biện pháp khắc phục ô nhiễm, giữ gìn bảo vệ môi trường trong khu vực sản xuất nói riêng, và cả cộng đồng nói chung. Thiết kế trang thiết bị máy móc và đầu tư công nghệ theo đúng tiêu chuẩn đã đăng ký. Đồng thời tuân thủ các tiêu chuẩn môi trường Việt Nam và thế giới..

Quy trình xử lý và sản xuất các sản phẩm từ rác gồm 5 phân xưởng như sau :

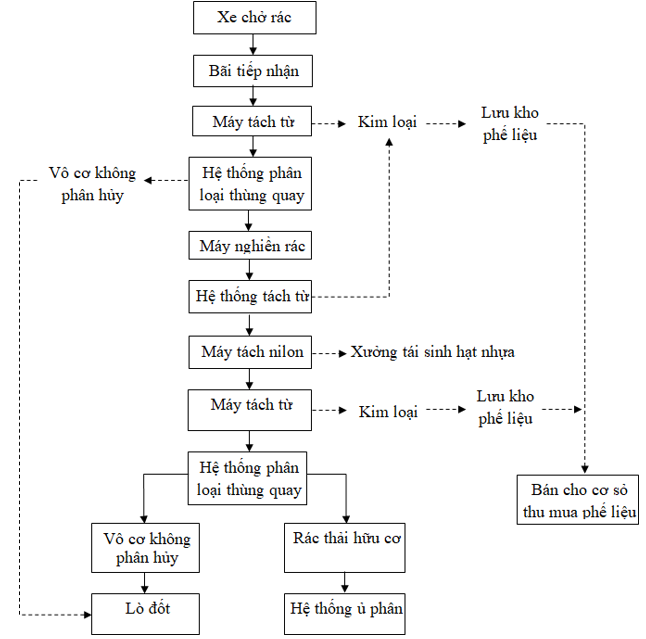

Phân xưởng tiếp nhận và xử lý rác:

Rác thải sinh hoạt từ các xe thu gom, sau khi xác định trọng lượng được cho vào nhà tiếp nhận rác và phun vi sinh khử mùi diệt khuẩn bằng máy phun tự động, công tác tách lựa các vật thể vô cơ lớn như lốp xe, xà bần, gỗ, củi,… bằng phương pháp thủ công. Máy ủi đưa rác xuống băng tải âm chuyển lên máy nghiền xé túi, trong quá trình xé các vật thể vô cơ nhỏ như cát, gỗ được tách qua các khe của máy và được vận chuyển ra ngoài bằng băng tải

Các loại chất hữu cơ còn lại được chuyển bằng băng tải, trên băng tải có hệ thống tách gió để lấy nilon, hệ thống tách từ hút kim loại. Tại đây các loại vô cơ và hữu cơ đã được nghiền nát, phần này được tách qua hệ thống lồng, gió, từ và thủ công, tỷ lệ tách được lên đến 90%, các chất vô cơ sẽ được đưa qua phân xưởng tái chế, các chất hữu cơ được nghiền lại cho đồng kích thước trước lúc mang đi ủ, ủ bằng thiết bị hiếu khí tự động thời gian từ 12-15 giờ tổ kỹ thuật kiểm tra độ ẩm, nhiệt độ, để bổ sung vi sinh, tưới ẩm. Ủ thêm 5 đến 10 ngày đảo trộn, giảm ẩm cho tới khi đạt yêu cầu độ ẩm

Hình 1.3. Quy trình tiếp nhận và phân loại rác tại dự án

Phân xưởng sản xuất phôi và hạt nhựa tái sinh:

Tiếp nhận các chất vô cơ từ khâu trước, phân xưởng này có nhiệm vụ phân loại theo chủng loại hoặc bán phế liệu. Tại đây sản xuất ra các phôi nhựa, với công nghệ thiết bị máy móc như băng chuyền, máy băm, tẩy rửa, nghiền, nó sẽ sản xuất ra cát hạt nhựa nguyên liệu

- Quy trình công nghệ sản xuất kèm theo dòng thải:

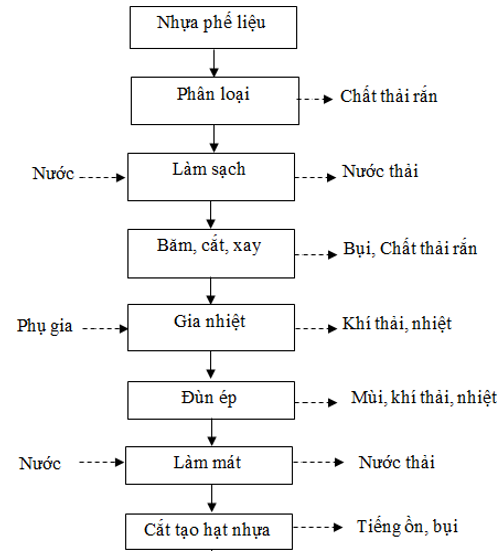

Hình 1.5. Quy trình công nghệ sản xuất phôi hạt nhựa tại dự án

Từ nguyên liệu chính là nhựa nilong, tại nhà máy công ty sẽ cho công nhân tiến hành phân loại nhựa phế liệu bằng thủ công và được làm sạch tại các hồ nước (tại công đoạn này sẽ có một lượng nước thải phát sinh), trước khi đưa vào hệ thống máy băm, cắt, xay nhựa. Tại đây nhựa phế liệu được xay nhỏ và được chuyển xuống phễu chờ để gia nhiệt và được chuyển dần sang máy đùn ép.

Tại công đoạn gia nhiệt, điện năng được sử dụng để nâng nhiệt độ của nguyên liệu lên với nhiệt độ từ 1650C - 2250C, nhựa được làm nóng chảy. Nhựa ở trạng thái nóng chảy sẽ cho đi qua máy đùn ép nóng và được đùn ra ngoài với hình dạng các sợi hạt. Các sợi hạt này sẽ được đi qua máng nước làm mát để tạo cường độ cho sợi nhựa và chuyển nhiệt độ xuống nhiệt độ phòng. Sau đó các sợi nhựa sẽ được chạy qua máy cắt để tạo thành các hạt nhựa. Hạt nhựa thành phẩm được đóng gói và bán cho đơn vị chức năng có nhu cầu thu mua, sản xuất.

Ưu điểm của công nghệ sử dụng tại dự án so với các công nghệ khác:

+ Công nghệ dự án không sử dụng hóa chất, phụ gia nên sẽ giảm thiểu được mùi phát sinh (so với công nghệ có sử dụng hóa chất, phụ gia).

+ Toàn bộ máy móc thiết bị của dự án đều được nội địa hóa, qua đó say thay thế và bảo dưỡng nhanh chóng các khu vực bị hư hỏng và sự cố.

Phân xưởng sản xuất mùn tinh:

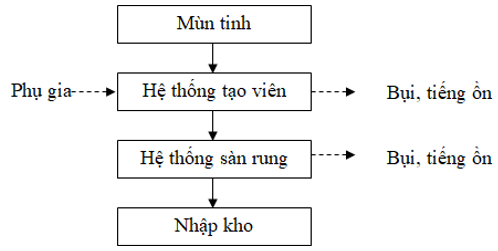

Hình 1.6. Quy trình sản xuất mùn tinh tại dự án

Thuyết minh:

Sau đó tất cả các loại rác hữu cơ đã phân loại xử lý trên được đưa vào hệ thống máy ủ lên men siêu tốc trong thời gian 12-15 giờ để giảm ẩm và tạo điều kiện phân hủy hữu cơ là nhanh nhất. Tại đây, bộ phận KCS sẽ kiểm tra cân đối mật độ vi sinh vật và các thông số về độ ẩm, tỷ lệ C/N… bổ sung điều chỉnh dinh dưỡng phù hợp. Trong thời gian đầu, nước rỉ từ hệ thống máy ủ lên men siêu tốc sẽ được tập kết đến hố thu gom trong hệ thống máy ủ và tái sử dụng tạo ẩm sau đó.

Sau khi khoảng thời gian 12-15 giờ các thông số kỹ thuật độ hoai, mật độ vi sinh,... đạt các yêu cầu kỹ thuật và độ ẩm tại đây duy trì từ 35 - 40%, mùn tinh được mang ra ngoài nhà ủ chín trong thời gian 5-10 ngày nhằm tạo độ ổn định và tăng mật độ vi sinh tự nhiên cho khối mùn (giai đoạn này mùn tinh có độ ẩm thấp và được đảm trộn liên tục bằng thủ công hoặc cơ giới nên không làm phát sinh nước thải). Mùn tinh sau ủ chín trong khoảng 5-10 ngày đã đảm bảo các yếu tố kỹ thuật sẽ được chuyển san phân xưởng sản xuất phân bón HCVS theo quy trình.

Mùn tinh thu được ở giai đoạn này sẽ được sàng và phối trộn với các phụ gia, tạo viên, và đóng bao thành phẩm

Phân xưởng Sản xuất các loại phân bón

Hình 1.7. Quy trình sản xuất phân hữu cơ vi sinh tại dự án

Thuyết minh

Có nhiệm vụ tiếp nhận mùn từ phân xưởng sản xuất mùn tinh để sản xuất phân bón hữu cơ vi sinh, trong quá trình này mùn được đưa qua hệ thống băng chuyền, cho vào hệ thống tạo viên, thêm phụ gia chủng vi sinh kháng bệnh, xong đưa qua hệ thống sấy ở nhiệt độ thấp, đưa lên sàn để đồng nhất kích cỡ sau đó chuyển qua hệ thống đóng bao tự động và lưu kho thành phẩm

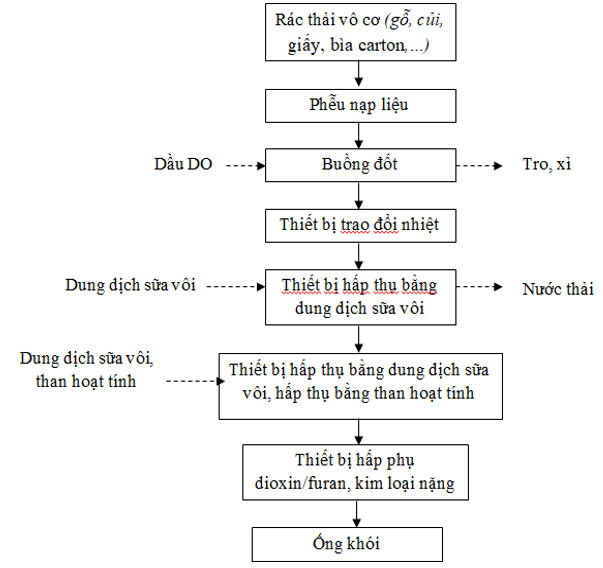

Lò đốt rác thải vô cơ không thể tái chế

Khi hoạt động xử lý rác thải sinh hoạt công suất cao nhất của dự án là 120tấn/ngày, thì ngoài lượng chất thải hữu cơ được sử dụng làm phân, bao bì nilon tái chế hạt nhựa thì dự án còn 1 lượng rác thải vô cơ không thể tái chế (chủ yếu là gỗ, củi, giấy, bìa carton,….) sẽ được xử lý bằng phương pháp đốt rác thải sinh hoạt. Để xử lý hết lượng rác thải này thì Công ty sẽ đầu tư 01 lò đốt CTSH công suất 330 kg/h do Tập đoàn Công nghệ T-Tech Việt Nam chịu trách nhiệm thi công và lắp đặt.

Sơ đồ quy trình công nghệ hệ thống lò đốt có thể được trình bày sau:

- Ưu điểm

Hình 1.9. Quy trình công nghệ hệ thống lò đốt

+ Công nghệ tối ưu: lò đốt rác được tích hợp nhiều nguyên lý khoa học gồm: nguyên lý cách nhiệt, nguyên lý bức xạ nhiệt tối ưu để tăng nhiệt độ cho lò đốt, nguyên lý lưu chuyển dòng khí nóng đối lưu thông minh giúp tận dụng được nhiệt phụ trợ, tăng hiệu quả đầu tư.

+ Vật liệu sản xuất đặc biệt: lò đốt rác được sử dụng nhiều vật liệu chuyên dụng, giúp cho lò hoạt động hiệu quả và độ bền cao.

+ Chi phí vận hành thấp: lò đốt rác được thiết kế thông minh liên hoàn và tối ưu

trong quá trình khai thác, sử dụng do đó chi phí vận hành rất thấp.

+ Quy trình vận hành lò đốt:

Quy trình nhóm lò:

Sử dụng củi khô để nhóm ( tùy theo công suất, khoảng (200÷500)kg củi khô.

Cho củi khô vào lò đốt, đốt liên tục khoảng 30 đến 60 phút.

Cho rác khô, dễ cháy, củi, giấy,… vào buồng sấy, duy trình quá trình này khoảng hơn 2 tiếng, đến khi đó lò đốt tích đủ nhiệt thì người vận hành bắt đầu cho rác đã phân loại vào đốt theo định mức của lò. Sử dụng đầu lò dầu DO (đối với lò có trang bị phun dầu DO)

+ Khởi động cho đầu đốt dầu DO hoạt động, cho đầu đốt DO hoạt động khoảng 30 phút đến 60 phút.

+ Cho rác khô, dễ cháy, củi, giấy,… vào buồng sấy, duy trì quá trình này khoảng hơn 2 tiếng, đến khi đó lò tích đủ nhiệt thì người vận hành bắt đầu cho rác đã phân loại vào đốt theo định mức của lò

Quy trình đốt lò

Quá trình sấy rác: Nạp 5 đến 10 xảo rác (25 đến 50kg) vào khoang sấy của buồng đốt sơ cấp, đóng cửa nạp rác lại khoảng 5 phút ( thời gian có thể ít hoặc nhiều hơn phụ thuộc vào loại rác, độ ẩm của rác), người vận hành mở cửa quan sát trên cửa nạp rác và quan sát, nếu rác đã đang cháy một phần thì quá trình sấy rác đã thực hiện xong.

Quá trình đốt sơ cấp: Khi rác ở khoan sấy đã bén cháy, đã cháy một phần thì người vận hành mở cửa chính ra. Dùng dụng cụ đẩy rác, đẩy hết rác khoang sấy đều vào khoang sơ cấp lúc này sẽ diễn ra hai quá trình: quá trình thoát hơi nước và bén cháy ở khoang sấy và quá trình thoát chất bốc và tạo cốc tại khoang đốt.

Để quá trình đốt hiệu quả thì phải luôn luôn duy trì lớp than và rác đang cháy trên đốt khoảng 30-50cm.

Trong quá trình đốt, căn cứ vào các điều kiện (quá trình cháy, độ ẩm của rác, tình trạng khí thải thoát ra ngoài..) người vận hành có thể điều chỉnh khối lượng rác đưa vào, điều chỉnh các cửa và van cấp khí, dùng cào, cào trào ra khỏi lò để bụng lò thông thoáng.

Theo khảo sát thực tế tại Khu xử lý, thành phần rác thải sinh hoạt sau phân loại như sau:

+ Túi nilong: 13%

+ Chai lọ nhựa: 10%.

+ Vật liệu trơ: xà bần gạch đá (15% ) đem chôn lấp; chất thải nguy hại lẫn vào rác sinh hoạt (2%): chuyển qua các thiết bị xử lý CTNH để xử lý.

+ Chất thải còn lại có thể cháy: 60%: đưa vào lò đốt.

Để quá trình đốt hiệu quả, không tốn nhiên liệu hỗ trợ thì rác phải có độ ẩm < 50%. Tuy nhiên rác thải sinh hoạt đầu vào thường có độ ẩm trung bình từ (60-70)%, do đó phải giảm độ ẩm trước khi đưa vào lò đốt thì quá trình đốt mới hiệu quả.

Do đó, rác trước khi đưa vào lò đốt sẽ được đưa vào thiết bị sấy. Tại đây, dưới nhiệt độ cao từ nguồn nhiệt tận dụng từ hệ thống tản nhiệt (khoảng 150oC), làm cho độ ẩm trong rác sẽ giảm nhanh, kết hợp với quá trình đảo lộn từ lô sấy, độ ẩm của rác sẽ giảm nhanh từ (60-70)% xuống (30-50)%

Quy trình lấy tro xỉ

Khi lò đang vận hành, hoàng chứa tro xỉ của buồng sơ cấp bị đầy, người vận hành lò thực hiện quá trình lấy tro như sau:

- Bước 1: Nạp rác thải sinh hoạt vào buồng sơ cấp, đảm bảo quá trình cháy diễn ra tốt nhất

- Bước 2: Mở cửa khoang chứa tro xỉ ra, dùng cào cào sạch ¾ lượng tro có trong khoang chứa ra ngoài ( để lại ¼ lượng tro ở phía trong cùng)

- Bước 3: San đều lượng tro còn lại rong lò ra, đóng cửa khoang chứa tro xỉ lại

- Bước 4: Kết thúc quá trình lấy tro, thu gom tro xỉ vào đúng nơi quy định.

Quy trình tắt lò

Khi người vận hành muốn tắt lò thì thực hiện các bước sau:

- Ngừng cung cấp rác vào buồng đốt

- Mở tất cả các cửa cấp khí

- Tiếp tục cho rác trong lò cháy như vậy khoảng 30 phút.

- Dùng gậy móc, móc đảo rác cho những phần rác cháy chưa hết tiếp tục cháy. Khi trong lò không còn sự cháy nữa thì tắt các hệ thống.

- Đóng cửa của các lò, dọn dẹp, vệ sinh khuôn viên lò đốt rác

Bãi chứa chất thải không thể tái chế

Kích thước bãi chứa: DxR= 60mx32m

Thành phần lưu chứa tại bãi: Đất, cát, sỏi, sành, xứ…Khi khối lượng lưu chứa chất thải tại bãi chứa đủ lớn. Thị xã An Nhơn sẽ quy hoạch bố trí khu đất để công ty sẽ thu gom và chôn lấp hợp vệ sinh theo đúng quy định.

1.3.3.Sản phẩm của dự án đầu tư

Các sản phẩm được tạo ra từ quá trình hoạt động của Nhà máy gồm có:

- Phân hữu cơ vi sinh: 5 – 5,5 tấn/ngày;

- Nhựa tái chế: 5 – 6 tấn/ngày;

- Kim loại, vỏ lon: 1,8 tấn/ngày

Đặc điểm tiêu chuẩn chất lượng sản phẩm đầu ra:

Một số thông số phân hữu cơ vi sinh

+ Hàm lượng các chất hữu cơ: 20 – 25%

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư:

4.1 Nguyên, nhiên vật liệu

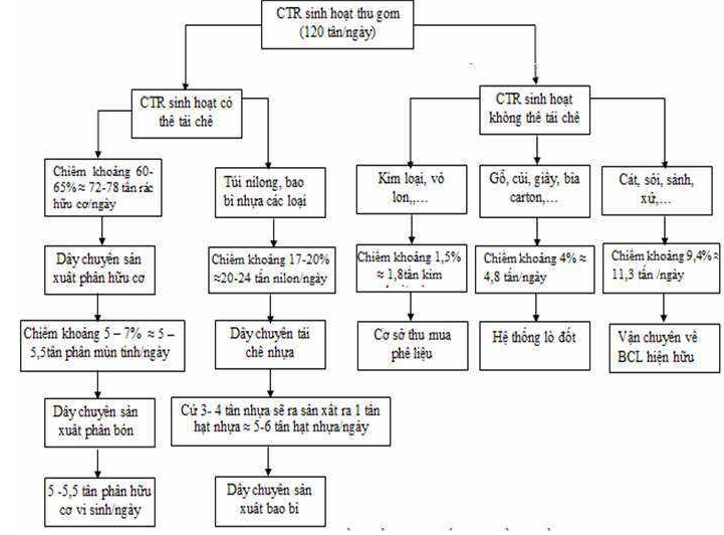

Hình 1. 10 Thành phần khối lượng đầu vào và đầu ra của nhà máy

Trong thành phân rác thải được thu gom về nhà máy với khối lượng khoảng 120 tấn rác thải/ngày. Trong đó các thành phần trong rác thải sẽ được thu gom, phân loại và đưa qua các dây chuyền tái chế của nhà máy với khối lượng phát sinh có thể được trình bày như sau:

Chất thải rắn sinh hoạt có thể tái chế

Khối lượng rác thải hữu cơ phát sinh với khối lượng ước tính khoảng 60-65% khối lượng rác thải đầu vào tức là khoảng 72-78 tấn rác thải trong/ngày. Toàn bộ lượng rác thải này sẽ được chuyển sang dây chuyển sản xuất phân hữu cơ vi sinh của nhà máy.

Túi nilong, bao bì nhựa các loại phát sinh với khối lượng ước tính khoảng 17-20% lượng rác thải thu gom tức là khoảng 20-24 Toàn bộ lượng rác thải sẽ được chuyển sang dây chuyển sản xuất tái chế hạt nhựa của dự án.

Chất thải rắn không tái chế được

Bên cạnh các thành phần rác thải có thể tái chế được thì thành phần trong rác thải thu gom, phân loại sẽ phát sinh một số thành phần chất thải không có khả năng tái chế với khối lượng phát sinh có thể được trình bày như sau:

Đối với các thành phần không thể tái chế như kim loại, vỏ lốp xe, vỏ lon,. phát sinh với khối lượng ước tính khoảng 1,5% lượng rác thải đầu vào tức là với khối lượng khoảng 1,8 tấn/ngày. Toàn bộ lượng chất thải này sẽ được thu gom và được bán cho các đơn vị thu mua phê liệu.

Đối với các thành phần chất thải vô cơ không thể tái chế được như: gỗ, củi, giấy, bìa carton,...phát sinh với khối lượng ước tính khoảng 4% lượng rác thải đầu vào tức là khoảng 4,8 tấn chất thải/ngày. Toàn bộ lượng rác thải này sẽ được đưa qua hệ thống lò đốt có công suất 330kg/giờ của công ty.

Đối với các thành phần chất thải không thể tái chế khác như: sỏi, sành, xứ, cát,... phát sinh với khối lượng ước tính khoảng 9,4% lượng rác thải đầu vào tức là khoảng 11,3 tấn/ngày. Toàn bộ lượng rác thải này sẽ được thu gom tập kết về bãi chứa chất thải không thể tái chế của nhà máy có diện tích 1.920m2 tại nhà máy. Hiện tại, tại ô chôn lấp C7 hiện hữu lượng chất thải đã đầy và không thể tiếp nhận thêm thành phần thải của nhà máy khi đi vào hoạt động. Do đó UBND thị xã An Nhơn sẽ quy hoạch khu đất để phục vụ chôn lấp lượng chất thải của dự án theo đúng hồ sơ đấu thầu đã được UBND thị xã An Nhơn phê duyệt.

Theo tính toán lượng nguyên liệu chính cho hoạt động của nhà máy là rác thải sinh hoạt chưa qua phân loại với khối lượng 120 tấn/ngày. Ngoài ra quá trình hoạt động của nhà máy còn có các loại phụ gia, men vi sinh và các chế phẩm khử mùi hôi, tăng hoạt tính phân huỷ rác thải. Trong quá trình chế biến còn bổ sung thêm một số chất dinh dưỡng cần thiết khác như N, P, K, vi sinh vật.

>>> XEM THÊM: Hồ sơ xin giấy phép môi trường cho dự án đầu tư xây dựng trang trại chăn nuôi gà

GỌI NGAY – 0903649782 - 028 35146426

Tin liên quan

- › Báo cáo đề xuất cấp GPMT Cơ sở khai thác mỏ cát xây dựng

- › Báo cáo đề xuất cấp giấy phép môi trường Bệnh viện đa khoa quy mô 160 giường

- › Báo cáo đề xuất cấp GPMT dự án chăn nuôi công nghệ cao, kết hợp trồng cây ăn quả

- › Báo cáo đề xuất cấp GPMT Trang trại chăn nuôi heo, quy mô 20.000 con/năm

- › Báo cáo đề xuất cấp GPMT Nhà máy sản xuất tinh bột khoai mì

- › Quy trình các bước lập báo cáo đánh giá tác động môi trường ĐTM

- › TÁC ĐỘNG CỦA NGÀNH CÔNG NGHIỆP ĐIỆN TỬ ĐỐI VỚI MÔI TRƯỜNG

- › Vật liệu tái chế để bảo vệ môi trường

- › Các vấn đề y tế công cộng với luật môi trường và tác động môi trường

- › Quy trình lập Dự án đầu tư xây dựng và lập báo cáo ĐTM của Việt Nam

Gửi bình luận của bạn