Báo cáo đề xuất cấp giấy phép môi trường cơ sở nhà máy phân bón

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường cơ sở nhà máy phân bón đang hoạt động với quy mô là sản xuất 10.800 tấn sản phẩm/năm (trong đó: phân bón NPK các loại là 5.200 tấn sản phẩm/năm, phân bón hữu cơ là 5.600 tấn sản phẩm/năm).

Ngày đăng: 25-12-2024

435 lượt xem

DANH MỤC HÌNH................................................................... 4

DANH MỤC CHỮ VIẾT TẮT.............................................................. 5

THÔNG TIN CHUNG VỀ CƠ SỞ........................................................... 7

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở...................... 8

1.3.1. Công suất hoạt động của cơ sở........................................................ 8

1.3.2. Công nghệ sản xuất của cơ sở....................................................... 9

1.3.3. Sản phẩm của cơ sở......................................................................... 14

1.4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hoá chất sử dụng, nguồn cung cấp điện, nước của cơ sở..15

1.4.1. Nhu cầu sử dụng nguyên liệu:........................................................... 15

1.4.2. Nhu cầu sử dụng điện:................................................................... 15

1.4.3. Nhu cầu sử dụng nước:................................................................. 15

SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG........ 18

2.1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường.....18

2.2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường......... 18

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ..20

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải.......................... 20

3.5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung của cơ sở.................................... 31

3.8. Các nội dung thay đổi so với báo cáo đánh giá tác động môi trường đã được phê duyệt:..... 34

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG............................. 36

4.1. Nội dung đề nghị cấp phép đối với nước thải:........................................... 36

4.2. Nội dung đề nghị cấp phép đối với khí thải:............................................... 36

4.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung:.................................... 37

KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ........................................ 38

5.1. Kết quả quan trắc môi trường định kỳ đối với nước thải............................ 38

5.2. Kết quả quan trắc môi trường định kỳ đối không khí xung quanh............. 38

5.2.1. Kết quả quan trắc không khí xung quanh tại phân xưởng phối trộn phân NPK và hữu cơ:.... 38

5.2.2. Kết quả quan trắc không khí xung quanh tại khu vực cổng bảo vệ.............. 39

CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ...................... 41

6.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải:......................... 41

6.2. Chương trình quan trắc chất thải theo quy định của pháp luật..................... 41

6.2.1. Chương trình quan trắc môi trường định kỳ.......................................... 41

6.2.2. Chương trình quan trắc tự động, liên tục chất thải........................... 41

6.2.3. Hoạt động quan trắc môi trường định kỳ, quan trắc môi trường tự động, liên tục khác theo quy định của pháp luật có liên quan hoặc theo đề xuất của chủ cơ sở... 41

KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ.......... 43

Chương VIII.......................................................................... 44

CAM KẾT CỦA CHỦ ĐẦU TƯ................................... 44

PHỤ LỤC............................................... 45

MỞ ĐẦU

Công ty Cổ phần ... được Phòng Đăng ký kinh doanh thuộc Sở Kế hoạch và Đầu tư tỉnh Bình Thuận cấp Giấy chứng nhận đăng ký doanh nghiệp mã số ...., đăng ký lần đầu: ngày 30 tháng 03 năm 2009, đăng ký thay đổi lần thứ 17 ngày 11 tháng 12 năm 2023.

Chi nhánh Nhà máy phân bón..... thuộc Công ty Cổ phần ..... (gọi tắt là Cơ sở), ngành nghề, lĩnh vực hoạt động chính của cơ sở là sản xuất phân bón hữu cơ khoáng và phân NPK cao cấp. Cơ sở được xây dựng trên khu đất với tổng diện tích 10.041 m2 đã được Sở Tài nguyên và Môi trường cấp Giấy chứng nhận quyền sử dụng đất số ..... ngày 30/06/2015.

Chi nhánh Nhà máy phân bón ...... đã được xây dựng và đi vào hoạt động từ cuối năm 2010. Cơ sở đã được UBND tỉnh Bình Thuận phê duyệt Đề án bảo vệ môi trường chi tiết tại Quyết định số 2985/QĐ-UBND ngày 10/09/2014 với quy mô, công suất hoạt động là 10.800 tấn sản phẩm/năm, trong đó, phân bón NPK các loại là 5.200 tấn sản phẩm/năm, phân bón hữu cơ là 5.600 tấn sản phẩm/năm.

Quá trình hoạt động sản xuất, cơ sở phát sinh một lượng nước thải sinh hoạt của các nhân viên làm việc và bụi từ các công đoạn sản xuất, do đó, cơ sở đã thực hiện các biện pháp bảo vệ môi trường như xây dựng công trình xử lý nước thải (Bể tự hoại) và sử dụng thiết bị xử lý bụi trong các phân xưởng sản xuất.

Nhà máy phân bón được xây dựng và đi vào hoạt động với tổng vốn đầu tư khoảng 25 tỷ đồng (thuộc dự án nhóm C được phân loại theo tiêu chí quy định của pháp luật về đầu tư công), do đó, căn cứ quy định của pháp luật về bảo vệ môi trường tại mục số II.2 Phụ lục V ban hành kèm theo Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường, theo đó Chi nhánh Nhà máy phân bón thuộc đối tượng nhóm III phải thực hiện hồ sơ xin cấp giấy phép môi trường và thuộc thẩm quyền cấp giấy phép môi trường của Ủy ban nhân dân tỉnh Bình Thuận. Nhằm tuân thủ Luật Bảo vệ môi trường số 72/2020/QH14 và các quy định hiện hành, đồng thời căn cứ theo khoản 3 Điều 28 của Nghị định số 08/2022/NĐ-CP cấp ngày 10/01/2022 theo Phụ lục số XII quy định về báo cáo đề xuất cấp, cấp lại giấy phép môi trường đối với cơ sở đang hoạt động có tiêu chí về môi trường tương đương với dự án nhóm III, Công ty Cổ phần .... xin được đăng ký Giấy phép môi trường cho cơ sở “Chi nhánh Nhà máy phân bón” tại địa chỉ Khu công nghiệp Phan Thiết, xã Phong Nẫm, thành phố Phan Thiết, tỉnh Bình Thuận trình UBND tỉnh Bình Thuận xem xét, phê duyệt.

Chương I

THÔNG TIN CHUNG VỀ CƠ SỞ

1. Tên chủ cơ sở:

Địa chỉ văn phòng: Khu công nghiệp Phan Thiết, xã Phong Nẫm, TP. Phan Thiết, tỉnh Bình Thuận.

Người đại diện theo pháp luật của chủ cơ sở: ...

Chức vụ: Chủ tịch Hội đồng quản trị kiêm Giám đốc.

- Điện thoại: ...

- Fax: ..

Giấy chứng nhận đăng ký kinh doanh nghiệp: mã số ...., đăng ký lần đầu: ngày 30 tháng 03 năm 2009, đăng ký thay đổi lần thứ 17 ngày 11 tháng 12 năm 2023.

Giấy chứng nhận đầu tư điều chỉnh số .., chứng nhận lần đầu ngày 07 tháng 06 năm 2010, chứng nhận thay đổi lần thứ 03, ngày 15 tháng 07 năm 2013.

1.2.Tên cơ sở:

Tên cơ sở: Chi nhánh Nhà máy phân bón

Địa điểm cơ sở: Khu công nghiệp Phan Thiết, xã Phong Nẫm, TP. Phan Thiết, tỉnh Bình Thuận. Chi nhánh Nhà máy phân bón có các tứ cận sau:

- Phía Đông: giáp Công ty TNHH Hải Triều.

- Phía Tây: giáp đường số 4.

- Phía Nam: giáp đất trống.

- Phía Bắc: giáp Nhà máy đông trùng hạ thảo Hector Lavite.

Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường; các Giấy phép môi trường thành phần:

+ Quyết định số 2985/QĐ-UBND về việc phê duyệt Đề án bảo vệ môi trường chi tiết của Chi nhánh Nhà máy phân bón tại Khu công nghiệp Phan Thiết giai đoạn 2 do UBND tỉnh Bình Thuận cấp ngày 10/09/2014.

+ Sổ đăng ký chủ nguồn thải chất thải nguy hại mã số...... do Sở Tài nguyên và Môi trường cấp ngày 05/12/2014.

Quy mô của cơ sở (phân loại theo tiêu chí quy định của pháp luật về đầu tư công):

+ Tổng vốn đầu tư dự án là 25.000.000.000 đồng (Hai mươi lăm tỷ đồng). Theo quy định tại Nghị định 40/2020/NĐ-CP của Thủ tướng Chính phủ ngày 06/04/2020 quy định chi tiết thi hành một số điều của Luật đầu tư công: Cơ sở thuộc lĩnh vực quy định Mục IV Phần C, Phụ lục I, vốn đầu tư dưới 45 tỷ đồng, thuộc nhóm C.

+ Chi nhánh Nhà máy phân bón... được xây dựng trên tổng diện tích đất là 10.041 m2 (theo Giấy chứng nhận quyền sử dụng đất số .... ngày 30/06/2015).

+ Các hạng mục công trình: Nhà làm việc, nhà bảo vệ, văn phòng, nhà xưởng số 2, nhà xưởng số 3, nhà xưởng số 4, nhà xưởng số 5, nhà xưởng số 6, nhà xưởng số 7 và các công trình phụ trợ như sân đường, hệ thống PCCC, hệ thống cấp điện, cấp nước,…

Bảng 1. Các hạng mục công trình của nhà máy

|

STT |

Hạng mục |

Diện tích |

|

1 |

Nhà làm việc |

229,72 m2 |

|

2 |

Nhà xưởng 2 (xưởng phối trộn phân NPK) |

864 m2 |

|

3 |

Nhà xưởng 3 (kho chứa thành phẩm phân hữu cơ) |

536 m2 |

|

4 |

Nhà xưởng 4 (xưởng chứa vật tư, sản phẩm phân NPK) |

216 m2 |

|

5 |

Nhà xưởng 5 (xưởng ủ mùn hữu cơ) |

500,4 m2 |

|

6 |

Nhà xưởng 6 (xưởng ủ mùn hữu cơ) |

443,25 m2 |

|

7 |

Nhà xưởng 7 (xưởng sản xuất phân hữu cơ) |

876 m2 |

|

8 |

Văn phòng |

54,45 m2 |

|

9 |

Nhà bảo vệ |

12,25 m2 |

|

10 |

Nhà vệ sinh |

10 m2 |

Hình 1. Vị trí cơ sở tại KCN Phan Thiết giai đoạn 2

1.3 Công suất, công nghệ, sản phẩm sản xuất của cơ sở:

1.3.1 Công suất hoạt động của cơ sở:

Chi nhánh Nhà máy phân bón....hiện đang hoạt động với quy mô là sản xuất 10.800 tấn sản phẩm/năm (trong đó: phân bón NPK các loại là 5.200 tấn sản phẩm/năm, phân bón hữu cơ là 5.600 tấn sản phẩm/năm).

1.3.2.Công nghệ sản xuất của cơ sở:

Cơ sở thực hiện phối trộn các loại phân bón NPK và sản xuất phân bón hữu cơ, mỗi loại có công nghệ đặc trưng và cụ thể như sau:

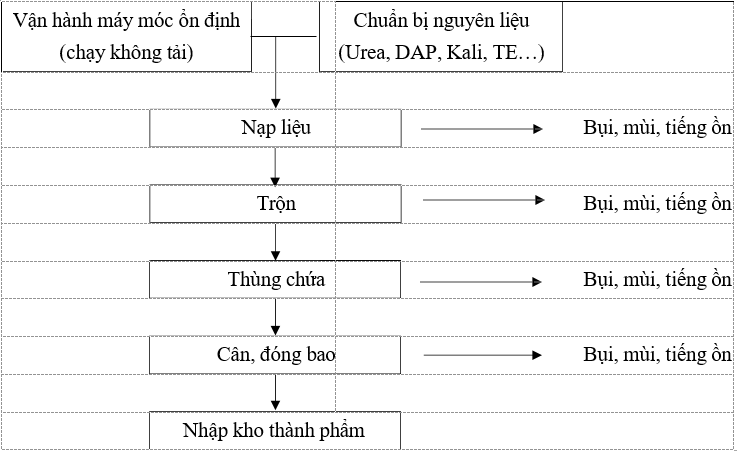

1.3.2.1.Sơ đồ quy trình phối trộn phân NPK cao cấp:

Hình 2. Sơ đồ quy trình sản xuất phân NPK

Thuyết minh quy trình sản xuất:

Nguyên liệu đóng từng bao, sau khi gỡ bỏ vỏ bao được vận chuyển đến nạp vào các bunke riêng biệt, sau đó rót vào băng tải phối liệu, qua cân định lượng, qua tải và vào máy phối trộn. Mục đích của quá trình này là trộn đều các nguyên liệu nhằm đảm bảo tỉ lệ giữa các thành phần dinh dưỡng trong hạt phân. Các loại nguyên liệu như Urea, DAP, Kali, bán thành phẩm,… tùy theo yêu cầu về tỉ lệ thành phần dinh dưỡng của sản phẩm mà chúng được trộn với tỉ lệ phối liệu khác nhau.

Các loại nguyên liệu được cân bằng cân điện tử hoặc cân thủ công để xác định khối lượng từng loại, sau đó được đưa vào thùng trộn. Thùng trộn ở dạng thùng quay, đặt nghiêng, mục đích là đảo trộn đều các nguyên liệu, đảm bảo các nguyên liệu được trộn đều với nhau trước khi sang thùng chứa để cân, đóng bao thành phẩm.

Ngay tại đầu ra của thùng chứa, quản đốc phân xưởng trực tiếp kiểm tra độ đồng đều của sản phẩm trước khi đóng bao. Trong trường hợp sản phẩm khi kiểm tra không đạt chất lượng theo các tỷ lệ trộn hoặc không đồng đều về cấp hạt thì cho sản phẩm lưu hồi qua băng tải, đưa trở lại thùng trộn, tiếp tục trộn cho đến khi đạt yêu cầu mới đưa đến thùng chứa để cân, đóng bao, sau đó mới nhập kho thành phẩm.

Dây chuyền máy móc luôn được kiểm tra, làm vệ sinh định kỳ, để luôn bảo đảm sẵn sàng hoạt động và hoạt động với hiệu quả cao.

Đầu mỗi ca sản xuất, quản đốc phân xưởng cho kiểm tra các trang thiết bị, đồng thời, tổ trưởng tổ sản xuất trực tiếp kiểm tra công cụ, dụng cụ sản xuất như cân, máy may bao, con dấu ngày tháng, phiếu kiểm tra nhằm đảm bảo tính chính xác của dụng cụ cũng như sự an toàn cho người lao động.

1.3.2.2.Quy trình sản xuất phân hữu cơ:

Hiện nay, cơ sở đã sản xuất phân bón hữu cơ thành 2 dòng sản phẩm là: Sản phẩm dạng viên và sản phẩm dòng TE dùng để cung cấp vi lượng cho phân NPK.

Quy trình sản xuất phân bón hữu cơ dạng viên không có công đoạn sấy, riêng quy trình sản xuất phân hữu cơ dòng TE có công đoạn sấy khô. Sau đây là quy trình sản xuất từng loại phân bón hữu cơ:

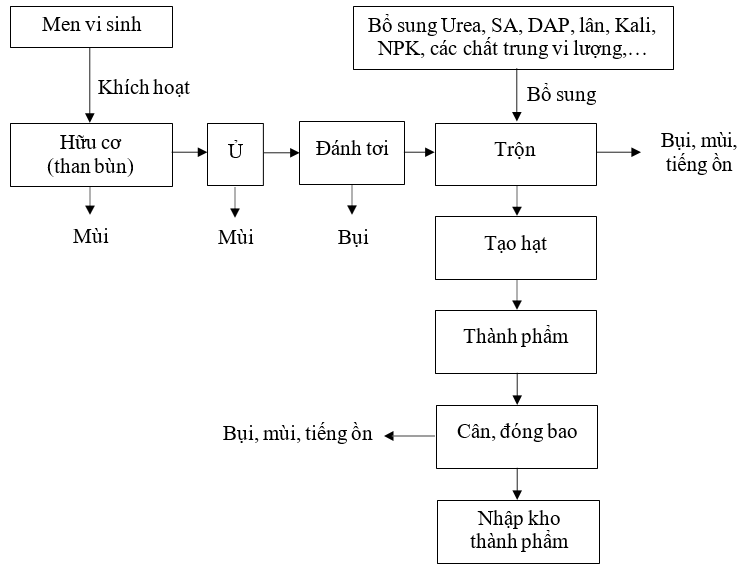

- Quy trình sản xuất phân bón hữu cơ dạng viên:

Hình 3. Quy trình sản xuất phân bón hữu cơ dạng viên

Thuyết minh quy trình sản xuất:

Nguyên liệu chủ yếu để sản xuất phân hữu cơ vi sinh bao gồm:

+ Hữu cơ than bùn.

+ Vi sinh vật có ích (Trichoderma).

+ Urea, SA, DAP, lân, kali, NPK.

+ Các chất trung, vi lượng khác.

Nguyên liệu than bùn được cung cấp từ Công ty TNHH Phân bón Hoàn Thiện đã qua sơ chế có độ ẩm phù hợp được vận chuyển về cơ sở và được chứa tại khu vực nhà xưởng, than bùn sau đó được xử lý và trộn men vi sinh và được ủ trong thời gian ít nhất là 20 ngày, trong quá trình ủ sản phẩm, than bùn được kiểm tra độ chín và thường xuyên phun nước tạo môi trường đủ ẩm cho vi sinh vật hoạt động.

Than bùn sau khi ủ chín được phối trộn với Urea, DAP, Kali… theo định lượng trước khi đưa vào máy trộn. Mục đích của quá trình này là trộn đều các nguyên liệu nhằm đảm bảo tỉ lệ giữa các thành phần dinh dưỡng trong hạt phân. Thùng trộn thường ở dạng thùng quay, đặt nghiêng, mục đích là đảo trộn nguyên liệu, đảm bảo các nguyên liệu được trộn đều với nhau trước khi đưa sang công đoạn vê viên, tạo hạt. Quá trình vận chuyển nguyên liệu trên băng tải sau khi cân vào thùng trộn có phát sinh bụi.

Mục đích của quá trình vê viên, tạo hạt là tạo các hạt có kích thước mong muốn (2 – 5mm), có thành phần dinh dưỡng và kích thước hạt đồng đều, có độ ẩm thích hợp (4,5 – 6%) để tạo điều kiện thuận lợi cho các quá trình tiếp theo. Hỗn hợp nguyên liệu sau khi đã trộn đều được băng tải đưa xuống máy vê viên dạng thùng quay. Tại đây, nhờ lực ly tâm và trọng lực của các nguyên liệu, độ ẩm do nước đưa vào, các hạt phân dần dần được hình thành.

Sản phẩm từ xilo chứa cho tháo chảy xuống bao chứa đã hứng phía dưới và đặt trên một cân định lượng, tiếp đó đóng miệng bao sản phẩm bằng máy may tự động và nhập kho thành phẩm.

- Quy trình sản xuất thành phần trung, vi lượng (TE):

Hình 4. Quy trình sản xuất thành phần trung, vi lượng (TE)

Thuyết minh quy trình sản xuất:

Nguyên liệu dùng sản xuất thành phần trung, vi lượng là cao lanh và một số nguyên liệu khác như bổ sung Mg, Zn, S, Cu, Fe, tất cả được trộn lẫn với nhau. Mục đích của quá trình này là trộn đều các nguyên liệu trước khi đưa sang công đoạn vê viên, tạo hạt nhằm đảm bảo tỷ lệ giữa các thành phần dinh dưỡng trong hạt phân. Thùng trộn ở dạng thùng quay, đặt nghiêng, có mục đích là đảo trộn đều các nguyên liệu với nhau trước khi đưa sang công đoạn vê viên, tạo hạt. Quá trình vận chuyển nguyên liệu trên băng tải sau khi cân vào thùng trộn có phát sinh bụi. Sau khi tạo hạt thành hình xong sẽ chuyển xuống băng tải đưa sang công đoạn sấy.

Mục đích của công đoạn sấy là tạo độ ẩm của hạt theo yêu cầu (2 – 4%) để làm tăng độ cứng, tránh hiện tượng kết khối hạt. Sau quá trình vê viên, bán thành phẩm có độ ẩm khoảng 4,5 – 6%. Hệ thống sấy hạt TE sử dụng điện, công suất tiêu thụ điện năng là 30 kW/h, chủ yếu sử dụng quạt gió kết hợp với 10 thanh sấy loại 2,5 kW/thanh, quá trình sấy không phát sinh khí thải ra môi trường. Song, do hạt TE sử dụng rất ít (chỉ làm nguyên liệu bổ sung cho phân trộn NPK) nên mỗi năm chỉ sấy tối đa 200 tấn.

Khi ra khỏi hệ thống sấy, phân hữu cơ có nhiệt độ 80 – 90oC và độ ẩm đạt 2 – 4%. Tiếp theo qua công đoạn làm nguội và đưa vào thùng chứa. Sản phẩm được cho vào bao chứa và đặt trên một cân định lượng, tiếp đó đóng miệng bao sản phẩm bằng máy may tự động và nhập kho thành phẩm.

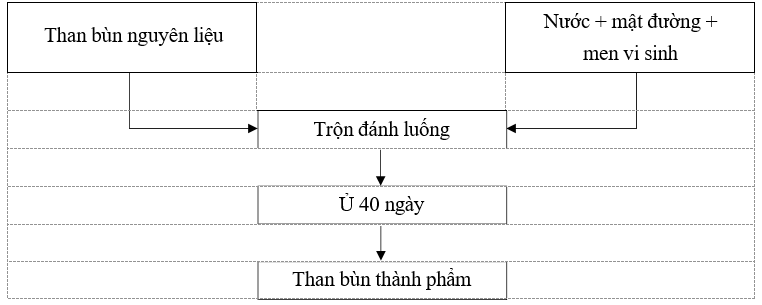

- Quy trình ủ than bùn:

Hình 5. Quy trình ủ than bùn

Thuyết minh quy trình sản xuất:

Than bùn mua về dạng từng bao được xả ra nền nhà ủ (nền tráng xi măng) để tưới hỗn hợp nước + mật đường + men vi sinh đã qua cân sẵn theo định lượng. Sau khi tưới hỗn hợp lên xong sẽ trộn đều rồi đánh thành từng luống cho đến khi đạt độ cao 1,5m đến 1,7m, sau đó, phủ bạt kín và ủ trong vòng 40 ngày. Trong quá trình ủ sản phẩm, than bùn được kiểm tra độ chín và thường xuyên phun nước tạo môi trường đủ ẩm cho vi sinh vật hoạt động.

Nhà ủ than bùn có mái che, lợp tole, xây vách chắn bằng gạch cao 0,5m, có chứa đường cho xe xúc ra vào 1 cách thuận lợi.

Các công đoạn sản xuất của cơ sở nhìn chung tương đối đơn giản nên các máy móc tương đối ít. Tất cả các thiết bị phục vụ cho hoạt động sản xuất hiện nay của cơ sở được thể hiện trong bảng sau:

Bảng 2. Danh mục các máy móc, thiết bị phục vụ cho sản xuất

|

STT |

Máy móc, thiết bị |

Số lượng |

Nơi sản xuất |

|

1 |

Máy đánh tơi nguyên liệu |

1 |

Việt Nam |

|

2 |

Chảo tạo hạt |

4 |

Việt Nam |

|

3 |

Sàn phân loại |

2 |

Việt Nam |

|

4 |

Bồn chứa nước |

2 |

Việt Nam |

|

5 |

Băng tải 1 = 6md |

4 |

Việt Nam |

|

6 |

Băng tải 1 = 10md |

2 |

Việt Nam |

|

7 |

Băng tải 1 = 12md |

2 |

Việt Nam |

|

8 |

Sàn thao tác |

2 |

Việt Nam |

|

9 |

Hệ thống điện của cụm |

2 |

Việt Nam |

|

STT |

Máy móc, thiết bị |

Số lượng |

Nơi sản xuất |

|

10 |

Máy trộn DAP, Urea, SA |

1 |

Việt Nam |

|

11 |

Vận chuyển lắp đặt |

2 |

Việt Nam |

|

12 |

Hệ thống sấy |

1 |

Việt Nam |

|

13 |

Quạt sấy |

1 |

Việt Nam |

|

14 |

Cụm băng tải |

5 |

Việt Nam |

|

15 |

Cụm gàu tải |

2 |

Việt Nam |

|

16 |

Điện điều khiển |

1 |

Việt Nam |

|

17 |

Vận chuyển, xe cẩu, lắp đặt |

2 |

Việt Nam |

|

18 |

Hệ thống phun sương giảm bụi |

2 |

Việt Nam |

(Nguồn: Công ty Cổ phần ......)

Bên cạnh đó, các thiết bị dành cho hoạt động điều hành nhà máy bao gồm: Các thiết bị văn phòng, xe ô tô, điện thoại cố định, bộ đàm, bàn, ghế, tủ làm việc và các trang thiết bị khác.

1.3.3.Sản phẩm của cơ sở:

Cơ sở đã xây dựng và đi vào hoạt động từ cuối năm 2010, đến nay, công suất hoạt động của cơ sở là 10.800 tấn sản phẩm/năm (trong đó phân bón NPK các loại là 5.200 tấn/năm, phân bón hữu cơ là 5.600 tấn/năm) đã được UBND tỉnh Bình Thuận phê duyệt tại Quyết định số ...../QĐ-UBND về việc phê duyệt Đề án bảo vệ môi trường chi tiết của Chi nhánh Nhà máy phân bón ngày 10/09/2014.

Tuy nhiên, trong những năm qua, tình hình kinh doanh gặp rất nhiều khó khăn, do ảnh hưởng của dịch Covid-19, đến đầu năm 2022, với tác động của cuộc chiến Nga – Ukraina nên giá cả nguyên liệu tăng cao, do vậy Công ty chỉ hoạt động sản xuất cầm chừng, kết quả sản xuất của từng năm như sau:

Bảng 3. Số lượng sản phẩm qua từng năm của cơ sở

|

Năm |

Loại sản phẩm (kg) |

Tổng cộng (kg) |

|

|

NPK |

Hữu cơ |

||

|

2020 |

3.008.800 |

2.603.370 |

5.612.170 |

|

2021 |

3.274.125 |

1.801.275 |

5.075.400 |

|

2022 |

1.852.750 |

1.029.310 |

2.882.060 |

|

2023 |

2.300.575 |

924.100 |

3.224.675 |

|

Tháng 1 đến tháng 10 năm 2024 |

2.299.300 |

714.550 |

3.013.850 |

(Nguồn: Công ty Cổ phần ....)

1.4.Nguyên liệu, nhiên liệu, vật liệu, điện năng, hoá chất sử dụng, nguồn cung cấp điện, nước của cơ sở

1.4.1 Nhu cầu sử dụng nguyên liệu:

Trong quá trình sản xuất, cơ sở có sử dụng một số nguyên liệu đầu vào với khối lượng như sau:

Bảng 4. Nguyên liệu sử dụng của cơ sở

|

STT |

Nguyên liệu |

Khối lượng |

|

1 |

Urea |

700 tấn/năm |

|

2 |

Kali |

600 tấn/năm |

|

3 |

DAP |

600 tấn/năm |

|

4 |

Mật đường |

3 m3/năm |

|

5 |

Men vi sinh |

200 kg/năm |

|

6 |

Bột cao lanh |

700 tấn/năm |

|

7 |

Các hoạt chất khác (Lân, acid humic,…) |

20 tấn/năm |

(Nguồn: Công ty Cổ phần .........)

1.4.2.Nhu cầu sử dụng điện:

Căn cứ vào hóa đơn tiền điện năm 2024, lượng điện tiêu thụ cho toàn cơ sở trung bình khoảng 6.000 kWh/tháng. Nguồn điện cung cấp chủ yếu cho hoạt động sản xuất của cơ sở.

Chi nhánh Nhà máy phân bón nằm trong khu công nghiệp đã có điện lưới quốc gia có thể đảm bảo nhu cầu sử dụng điện cho các hoạt động của cơ sở. Hiện nay, cơ sở đã hợp đồng với Điện lực Bình Thuận hạ trạm biến áp với công suất hiện tại là 100 KVA. Cơ sở không có máy phát điện dự phòng, do đó, trong trường hợp cúp điện lưới, cơ sở không sản xuất.

1.4.3.Nhu cầu sử dụng nước:

Nhu cầu sử dụng nước của Nhà máy chủ yếu phục vụ công đoạn sản xuất phân hữu cơ, hoạt động sinh hoạt của công nhân viên, phòng cháy chữa cháy và tưới cây.

-Nhu cầu sử dụng nước cho quá trình sản xuất phân hữu cơ:

Cơ sở chỉ sử dụng nước cho công đoạn tạo ẩm của công nghệ sản xuất phân hữu cơ, công đoạn này không phát sinh nước thải. Lưu lượng sử dụng khoảng 4 m3/ngày.

-Nhu cầu sử dụng nước để vệ sinh nhà xưởng, máy móc:

Định kỳ hàng tuần, các công nhân được phân công vệ sinh các máy móc, nền phân xưởng sản xuất. Lượng nước dùng cho hoạt động này khoảng 0,5 m3/lần, tương đương khoảng 0,07 m3/ngày.

Nước vệ sinh sẽ được thu gom bằng các ống PVC D90 được đặt ở chân tường các phân xưởng về các hố thu và dùng bơm bơm về bể chứa nước của cơ sở để tận dụng cho sản xuất phân bón hữu cơ nên không phát sinh nước thải từ hoạt động này.

-Nhu cầu sử dụng nước cho công nhân viên:

Đội ngũ cán bộ công nhân viên làm việc tại cơ sở là 18 người. Theo TCVN 4513- 1988 – Cấp nước bên trong – Tiêu chuẩn thiết kế thì Tiêu chuẩn dùng nước của nhân viên làm việc theo từng ca là: 45 lít/ người/ ngày, do đó, lượng nước dùng cho mục đích sinh hoạt của các công nhân viên tại Nhà máy là: QSH = 18 người × 45 lít/ người/ ngày = 0,81 m3/ngày.

-Nhu cầu sử dụng nước cho mục đích tưới cây:

Lượng nước phục vụ cho việc tưới cây trong khuôn viên cơ sở khoảng 0,2 m3/ngày.

-Nhu cầu sử dụng nước cho phòng cháy chữa cháy:

Dự tính khi có sự cố cháy, lượng nước cần chữa cháy có lưu lượng q = 10 l/s, theo Thông tư số 02:2021/TT-BXD – Ban hành QCVN 06:2021/BXD Quy chuẩn kỹ thuật quốc gia về An toàn cháy cho nhà và công trình, số đám cháy xảy ra đồng thời là 1 đám cháy với thời gian chữa cháy liên tục trong vòng 90 phút, như vậy, lượng nước cần cung cấp cho chữa cháy là: QCC = 1 × 10 lít/s × 90 phút × 60s = 54 m3. Nhằm đảm bảo đủ lượng nước để chữa cháy, cơ sở đã trang bị 1 bể chứa nước có dung tích 20 m3 (Dài × Rộng × Cao = 3m × 2,5m × 2,6m).

Dựa trên các nhu cầu sử dụng nước tại cơ sở, lượng nước thải phát sinh được thể hiện tại bảng sau:

Bảng 5. Nhu cầu sử dụng nước và xả nước thải

|

STT |

Mục đích sử dụng |

Lưu lượng sử dụng (m3/ngày) |

Lưu lượng xả thải (m3/ngày) |

|

1 |

Sản xuất phân hữu cơ |

4 |

Không phát sinh |

|

2 |

Sinh hoạt của công nhân viên |

0,81 |

0,81 |

|

3 |

Vệ sinh nhà xưởng, máy móc |

0,07 |

Không phát sinh |

|

4 |

Tưới cây |

0,2 |

Không phát sinh |

|

5 |

Phòng cháy chữa cháy |

54 |

Không phát sinh |

|

Tổng cộng |

59,08 |

0,81 |

|

Tổng nhu cầu sử dụng nước cần cấp cho Cơ sở trong 1 ngày: Qnc = 59,08 m3/ngày.

Trong đó:

- Lượng nước sử dụng thường xuyên có phát sinh nước thải (sinh hoạt của công nhân viên): 0,81 m3/ngày.

- Lượng nước dùng hằng ngày không phát sinh nước thải (công đoạn sản xuất phân hưu cơ, vệ sinh nhà xưởng, máy móc và tưới cây): 4,27 m3/ngày.

- Lượng nước không thường xuyên (chữa cháy): 54 m3.

Lưu lượng xả thải: Qxt = 0,81 m3/ngày đêm.

Nguồn cung cấp nước cho cơ sở được lấy từ hệ thống cấp nước chung của Khu công nghiệp. Theo hóa đơn tiền nước năm 2024, lượng nước cơ sở sử dụng để sản xuất và sinh hoạt trung bình khoảng 150 m3/tháng, tương đương khoảng 5 m3/ngày.

>>> XEM THÊM: Báo cáo đề xuất cấp GPMT dự án xây dựng trang trại nuôi heo

GỌI NGAY – 0903649782 - 028 35146426

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường khu sản xuất giống tôm biển

- › Báo cáo đề xuất GPMT nhà máy sản xuất kinh doanh chế biến hàng lâm sản

- › Báo cáo đề xuất cấp giấy phép môi trường dự án khu du lịch nhà hàng, khách sạn

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất, gia công các sản phẩm từ hợp kim nhôm

- › Báo cáo đề xuất cấp GPMT dự án nhà máy điện mặt trời

- › Báo cáo đề xuất cấp giấy phép môi trường nhà Máy chế biến gỗ nội ngoại thất

- › Báo cáo đề xuất cấp Giấy phép môi trường nhà máy sản xuất bao bì giấy carton

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy thức ăn chăn nuôi gia súc, gia cầm

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy chế biến đá ốp lát granite

- › Mẫu Báo cáo đánh giá tác động môi trường ĐTM

Gửi bình luận của bạn