Báo cáo đề xuất cấp GPMT nhà máy sản xuất, gia công các sản phẩm từ hợp kim nhôm

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) nhà máy sản xuất, gia công các sản phẩm, bộ phận, linh kiện từ hợp kim nhôm, hợp kim kẽm và khuôn với công suất 8.200.100 chiếc/năm tương đương 1.500 tấn sản phẩm/năm.

Ngày đăng: 07-02-2025

321 lượt xem

CHƯƠNG 1. THÔNG TIN CHUNG VỀ CƠ SỞ.................................................... 7

1.2.2. Thẩm định thiết kế xây dựng, các loại giấy phép có liên quan đến môi trường, phê duyệt dự án...10

1.2.3. Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường; các giấy phép môi trường thành phần..... 10

1.2.4. Quy mô của cơ sở (phân loại theo tiêu chí quy định của pháp luật về đầu tư công).....11

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở.......................................... 12

1.4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở..... 18

1.4.1. Nguyên, nhiên liệu, hóa chất sử dụng.......................................................... 18

1.4.2. Điện năng, nước sạch và nguồn cung cấp........................................................ 19

1.5. Các thông tin khác liên quan đến cơ sở...................................................... 23

CHƯƠNG 2. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.......... 26

2.1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường.... 26

2.2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường.......................... 27

CHƯƠNG 3. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ...... 28

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải................... 28

3.2.3. Biện pháp giảm thiểu bụi từ công đoạn mài trong quá trình gia công cơ khí........... 42

3.2.4. Biện pháp giảm thiểu khí thải từ quá trình đúc nhôm tại xưởng đúc......................... 44

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường........................ 52

3.3.1. Chất thải rắn sinh hoạt.......................................................................... 52

3.3.2. Chất thải rắn công nghiệp........................................................................ 54

3.4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại.................................... 56

3.5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung......................................... 59

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường.......................................... 59

3.6.2. Sự cố rò rỉ, tràn đổ nhiên liệu, hóa chất........................................................ 60

3.6.4. Sự cố đối với máy móc thiết bị (xe nâng, máy nén khí)......................................... 61

3.6.5. Giảm thiểu sự cố các công trình xử lý môi trường............................................... 62

3.7. Các nội dung thay đổi so với Đề án bảo vệ môi trường chi tiết........................... 63

CHƯƠNG 4. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG................. 64

4.1. Nội dung đề nghị cấp phép đối với nước thải................................................... 64

4.1.2. Yêu cầu bảo vệ môi trường đối với thu gom, xử lý nước thải........................... 64

c. Hệ thống, thiết bị quan trắc nước thải tự động, liên tục......................................... 65

d. Biện pháp, công trình, thiết bị phòng ngừa, ứng phó sự cố............................... 65

4.2.2. Yêu cầu bảo vệ môi trường đối với thu gom, xử lý khí thải............................. 67

4.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung........................................ 69

4.3.2. Yêu cầu bảo vệ môi trường đối với tiếng ồn, độ rung....................................... 70

4.4. Yêu cầu về quản lý chất thải, phòng ngừa và ứng phó sự cố môi trường............. 70

4.4.2. Yêu cầu về phòng ngừa và ứng phó sự cố môi trường........................................ 72

4.5. Các yêu cầu khác về bảo vệ môi trường........................................................... 75

CHƯƠNG V. KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.................... 77

5.1. Kết quả quan trắc môi trường định kỳ nước thải................................................. 77

5.2. Kết quả quan trắc môi trường định kỳ không khí lao động............................... 79

5.3. Kết quả quan trắc môi trường định kỳ khí thải............................................... 81

6.1. Kế hoạch vận hành thử nghiệm các công trình xử lý chất thải......................... 83

6.1.1. Thời gian dự kiến vận hành thử nghiệm........................................................ 83

6.2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật ..86

6.2.1. Chương trình quan trắc môi trường định kỳ.................................................. 86

6.2.2. Chương trình quan trắc liên tục, tự động chất thải........................................ 87

6.3. Kinh phí thực hiện quan trắc môi trường hàng năm........................................ 87

CHƯƠNG VII. KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ... 88

CHƯƠNG VIII. CAM KẾT CỦA CHỦ CƠ SỞ.............................. 89

PHỤ LỤC........................................................................ 90

CHƯƠNG 1. THÔNG TIN CHUNG VỀ CƠ SỞ

1.1.Tên chủ cơ sở

Tên chủ cơ sở: Công ty TNHH ....... Việt Nam

Địa chỉ văn phòng: Khu công nghiệp Đồ Sơn Hải Phòng, phường Ngọc Xuyên, quận Đồ Sơn, thành phố Hải Phòng.

Người đại diện theo pháp luật: .........; Chức vụ: Chủ tịch Công ty.

- Điện thoại: ........

Giấy chứng nhận đăng ký doanh nghiệp công trách nhiệm hữu hạn một thành viên số ..... do Sở Kế hoạch và Đầu tư thành phố Hải Phòng cấp đăng ký lần đầu ngày 11/01/2008 và đăng ký thay đổi lần thứ 8 ngày 27/6/2023.

Giấy chứng nhận đăng ký đầu tư số ....... do Ban Quản lý Khu kinh tế Hải Phòng cấp chứng nhận lần đầu ngày 11/1/2008, chứng nhận thay đổi lần thứ 06 ngày 31/5/2017.

1.2.Tên cơ sở

“Nhà máy sản xuất, gia công các sản phẩm, bộ phận, linh kiện từ hợp kim nhôm, hợp kim kẽm và khuôn”

(sau đây gọi tắt là Nhà máy)

1.2.1.Địa điểm cơ sở

Nhà máy có vị trí hoạt động tại Khu công nghiệp Đồ Sơn Hải Phòng, phường Ngọc Xuyên, quận Đồ Sơn, thành phố Hải Phòng với tổng diện tích hoạt động là 21.806m2 đã được UBND thành phố Hải Phòng cấp Giấy chứng nhận quyền sử dụng đất số ...... ngày 09/12/2020.

- Ranh giới tiếp giáp của Nhà máy như sau:

+ Phía Tây Bắc giáp đường nội bộ KCN.

+ Phía Đông Bắc giáp đường nội bộ KCN.

+ Phía Tây Nam giáp Công ty TNHH Phát triển công nghiệp Becken Việt Nam.

+ Phía Đông Nam giáp Công ty Liên doanh KCN Đồ Sơn Hải Phòng.

- Hình ảnh mô phỏng vị trí khu đất của Nhà máy:

Hình 1.1. Vị trí khu đất của Nhà máy

1.2.2.Thẩm định thiết kế xây dựng, các loại giấy phép có liên quan đến môi trường, phê duyệt dự án

Cơ quan thẩm định thiết kế xây dựng: Ban quản ký Khu kinh tế Hải Phòng.

Các hạng mục công trình xây dựng của Nhà máy bao gồm như sau:

Bảng 1.1. Quy mô các hạng mục công trình xây dựng của cơ sở

|

Stt |

Hạng mục |

Đề án BVMT chi tiết được phê duyệt tại Quyết định số 1092/QĐ-UBND và Văn bản chấp thuận nội dung thay đổi số 5791/UBND-MT |

Hiện trạng |

|

1 |

Nhà xưởng số 1 (xưởng sơn) |

1.500 m2 |

Không thay đổi |

|

2 |

Nhà xưởng số 2 (xưởng đúc) |

1.500 m2 |

|

|

3 |

Nhà xưởng số 3 (xưởng gia công chi tiết) |

1.250 m2 |

|

|

4 |

Nhà xưởng số 4 (kho thành phẩm) |

1.800 m2 |

|

|

5 |

Nhà xưởng số 5 |

2.400 m2 |

|

|

6 |

Nhà văn phòng |

400 m2 |

|

|

7 |

Kho chứa nguyên liệu |

315 m2 |

|

|

8 |

Nhà bảo vệ |

15 m2 |

|

|

9 |

Nhà ăn |

250 m2 |

|

|

10 |

Trạm biến áp |

108 m2 |

|

|

11 |

Nhà để xe |

150 m2 |

|

|

12 |

Kho chứa chất thải sản xuất |

30 m2 |

|

|

13 |

Kho chứa phế liệu |

30 m2 |

|

|

14 |

Kho chứa chất thải sinh hoạt |

30 m2 |

|

|

15 |

Kho chứa chất thải nguy hại |

57,15 m2 |

|

|

16 |

Kho hóa chất |

56,1 m2 |

|

|

17 |

Sân đường, cây xanh và các công trình phụ trợ khác |

11.914,75 m2 |

|

|

Tổng |

21.806 m2 |

|

|

1.2.3.Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường; các giấy phép môi trường thành phần.

- Quyết định số 1092/QĐ-UBND ngày 20/6/2016 của UBND thành phố Hải Phòng về việc phê duyệt Đề án bảo vệ môi trường chi tiết đối với Nhà máy sản xuất, gia công các sản phẩm, bộ phận, linh kiện từ hợp kim nhôm, hợp kim kẽm và khuôn.

- Văn bản số 5791/UBND-MT ngày 19/9/2019 của UBND thành phố Hải Phòng về việc chấp thuận nội dung thay đổi so với Đề án bảo vệ môi trường chi tiết của Công ty TNHH ...Việt Nam.

1.2.4.Quy mô của cơ sở (phân loại theo tiêu chí quy định của pháp luật về đầu tư công)

“Nhà máy sản xuất, gia công sản phẩm, bộ phận, linh kiện từ hợp kim nhôm, hợp kim kẽm và khuôn” có tổng vốn đầu tư là 319.740.000.000 đồng (Bằng chữ: Ba trăm mười chín tỷ, bảy trăm bốn mươi triệu đồng). Theo tiêu chí quy định của pháp luật về đầu tư công, Nhà máy được phân loại là dự án nhóm B.

1.2.5.Phạm vi đề xuất cấp Giấp phép môi trường

“Nhà máy sản xuất, gia công các sản phẩm, bộ phận, linh kiện từ hợp kim nhôm, hợp kim kẽm và khuôn” đã được UBND thành phố Hải Phòng phê duyệt Đề án bảo vệ môi trường chi tiết tại Quyết định số 1092/QĐ-UBND ngày 20/6/2016.

Căn cứ khoản 2 Điều 39, khoản 3 Điều 41 và khoản 2 Điều 171 Luật Bảo vệ môi trường năm 2020, Quyết định số 2469/QĐ-UBND ngày 01/8/2022 của UBND thành phố Hải Phòng về việc ủy quyền cho Ban Quản lý Khu kinh tế Hải Phòng tổ chức, thực hiện thẩm định, phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường; cấp, cấp đổi, điều chỉnh, cấp lại, thu hồi giấy phép môi trường đối với các dự án đầu tư trong các khu công nghiệp, khu kinh tế trên trên địa bàn thành phố Hải Phòng, “Nhà máy sản xuất, gia công các sản phẩm, bộ phận, linh kiện từ hợp kim nhôm, hợp kim kẽm và khuôn” thuộc đối tượng phải có Giấy phép môi trường và thẩm quyền thẩm định, cấp phép là Ban Quản lý Khu kinh tế Hải Phòng.

Thực hiện Luật Bảo vệ môi trường số 72/2020/QH14 ngày 17/12/2020, Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ, Thông tư số 02/2022/TT-BTNMT ngày 10/01/2022 của Bộ trưởng Bộ Tài nguyên và Môi trường và Quyết định số 2469/QĐ- UBND ngày 01/8/2022 của UBND thành phố Hải Phòng, Công ty TNHH ... Việt Nam tiến hành lập Báo cáo đề xuất cấp giấy phép môi trường “Nhà máy sản xuất, gia công các sản phẩm, bộ phận, linh kiện từ hợp kim nhôm, hợp kim kẽm và khuôn” trình Ban Quản lý Khu kinh tế Hải Phòng xem xét, cấp phép với các nội dung như sau:

|

Stt |

Danh mục |

Đề án Bảo vệ môi trường chi tiết |

Đề xuất cấp Giấy phép môi trường |

|

1 |

Tên dự án |

Nhà máy sản xuất, gia công sản phẩm, bộ phận, linh kiện từ hợp kim nhôm, hợp kim kẽm và khuôn |

Thực hiện đúng các nội dung theo Đề án bảo vệ môi trường chi tiết đã được phê duyệt (Quyết định số 1092/QĐ-UBND ngày 20/6/2016) |

|

2 |

Địa chỉ hoạt động |

Khu công nghiệp Đồ Sơn Hải Phòng, phường Ngọc Xuyên, quận Đồ Sơn, thành phố Hải Phòng |

|

|

3 |

Diện tích |

21.806 m2 |

|

|

4 |

Các hạng mục công trình xây dựng |

Nêu chi tiết tại Bảng 1.1 |

|

|

5 |

Quy mô công suất hoạt động |

8.200.100 chiếc/năm tương đương 1.500 tấn sản phẩm/năm |

|

6 |

Quy trình công nghệ |

Nêu chi tiết tại Hình 1.3 |

|

|

7 |

Danh mục máy móc thiết bị sản xuất |

Nêu chi tiết tại Bảng 1.3 |

|

|

8 |

Danh mục nguyên liệu, hóa chất sản xuất |

Nêu chi tiết tại Bảng 1.4 |

|

|

9 |

Công nhân viên |

364 người |

|

|

10 |

Các hạng mục công trình bảo vệ môi trường |

||

|

10.1 |

Kho chứa |

Kho chứa chất thải sản xuất: 30 m2 |

|

|

Kho chứa phế liệu: 30 m2 |

|||

|

Kho chứa chất thải sinh hoạt: 30 m2 |

|||

|

Kho chứa chất thải nguy hại: 57,15 m2 |

|||

|

Kho chứa hóa chất: 56,1 m2 |

|||

|

10.2 |

Khí thải |

Hệ thống xử lý bụi mài từ công đoạn gia công cơ khí số 1: Công suất 45.000 m3/h. |

|

|

Hệ thống xử lý bụi mài từ công đoạn gia công cơ khí số 2: Công suất 45.000 m3/h. |

|||

|

Hệ thống xử lý bụi mài từ công đoạn gia công cơ khí số 3: Công suất 25.000 m3/h. |

|||

|

Hệ thống xử lý khí thải từ quá trình đúc: Công suất 10.000 m3/h. |

|||

|

Hệ thống xử lý khí thải từ quá trình sơn nước số 1: Công suất 2.000 m3/h. |

|||

|

Hệ thống xử lý khí thải từ quá trình sơn nước số 2: Công suất 2.000 m3/h. |

|||

|

10.3 |

Nước thải |

Hệ thống xử lý nước thải tập trung, công suất 70 m3/ngày đêm |

Văn bản số 5791/UBND-MT ngày 19/9/2019 của UBND thành phố Hải Phòng về việc chấp thuận nội dung thay đổi so với Đề án bảo vệ môi trường chi tiết |

1.3.Công suất, công nghệ, sản phẩm sản xuất của cơ sở

1.3.1.Công suất hoạt động của cơ sở

- Công suất sản xuất các sản phẩm hiện tại của Nhà máy như sau:

Bảng 1.2. Công suất sản xuất các sản phẩm của Nhà máy

|

Stt |

Danh mục |

Công suất |

Ghi chú (quy đổi trung bình) |

|

|

Chiếc/năm |

Tấn/năm |

|||

|

1 |

Linh kiện ôtô, xe máy, đầu máy khâu, linh kiện khác |

3.000.000 |

1.050 |

350 g/chiếc |

|

2 |

Linh kiện máy động lực |

2.000.000 |

100 |

50 g/chiếc |

|

3 |

Linh kiện điện tử khoa học |

1.500.000 |

15 |

10 g/chiếc |

|

4 |

Dụng cụ nhà bếp |

1.000.000 |

14 |

14 g/chiếc |

|

5 |

Sản phẩm máy làm kẹo |

200.000 |

21 |

104 g/chiếc |

|

6 |

Sản phẩm quạt tản nhiệt |

300.000 |

240 |

800 g/chiếc |

|

7 |

Sản phẩm mô tơ |

200.000 |

60 |

300 g/chiếc |

|

8 |

Sản phẩm khuôn |

100 |

0,21 |

Công ty nhập khẩu và xuất theo đơn đặt hàng là sản phẩm thương mại. |

|

Tổng |

8.200.100 |

1.500 |

|

|

Công suất sản xuất các sản phẩm hiện tại của Nhà máy là phù hợp với Giấy chứng nhận đầu tư số ...... do Ban Quản lý Khu kinh tế Hải Phòng cấp chứng nhận thay đổi lần thứ 06 ngày 31/5/2017 và Đề án bảo vệ môi trường chi tiết đã được UBND thành phố Hải Phòng phê duyệt tại Quyết định số 1092/QĐ-UBND ngày 20/6/2016.

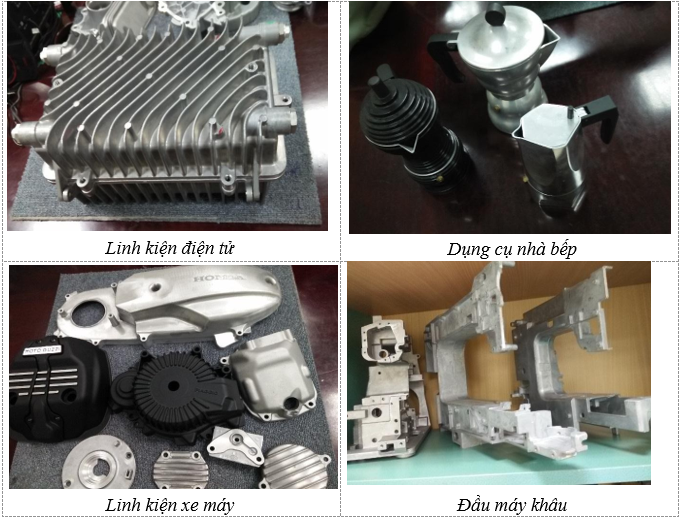

Một số hình ảnh minh họa sản phẩm của Nhà máy:

Hình 1.2. Một số hình ảnh sản phẩm của Công ty

1.3.2.Công nghệ sản xuất của cơ sở

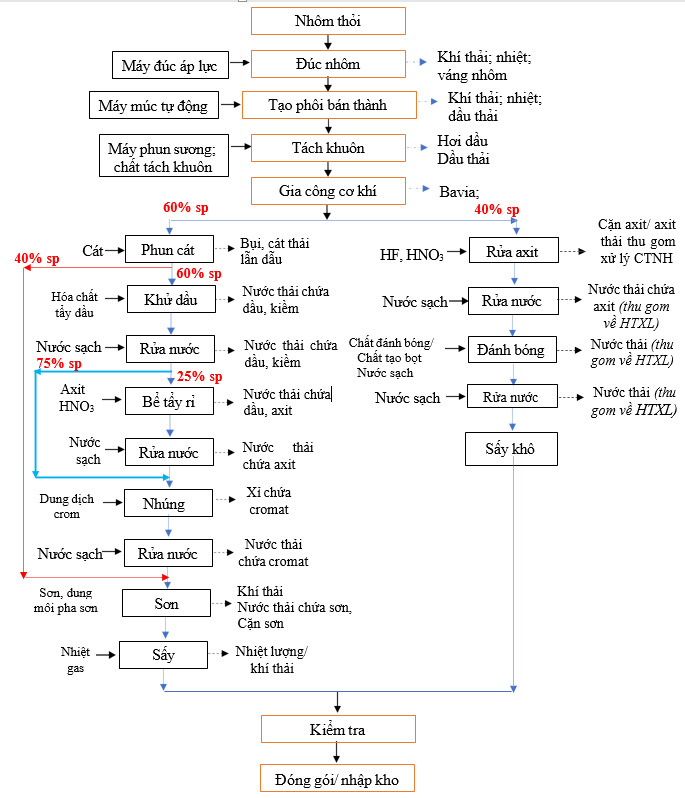

a. Sơ đồ quy trình công nghệ sản xuất tổng quát

Hình 1.3. Sơ đồ công nghệ công đoạn đánh bóng

b.Thuyết minh quy trình công nghệ sản xuất

*Nguyên liệu: Nhôm thỏi được nhập về nhà máy để chuẩn bị phục vụ cho hoạt động sản xuất của nhà máy.

*Đúc nhôm: Nhôm thỏi được cho Máy đúc áp lực bằng phương pháp thủ công. Nhôm được gia nhiệt và nung chảy bởi điện năng.

*Tạo khuôn: Nhôm nóng chảy trong thiết bị đúc nhôm được máy gắp tự động cho máy múc thực hiện múc nhôm theo nguyên lý thủy lực đổ vào các khuôn đúc có sẵn để tạo hình sản phẩm.

*Tách khuôn: Khi bán thành phẩm đúc tạo thành, đủ điều kiện về thời gian, độ cứng,… được máy phun hơi sương tự động dùng cho máy đúc sẽ phun chất tách khuôn để tách các bán thành phẩm ra khỏi khuôn đúc. Chất tách khuôn có thành phần gồm polymer tổng hợp, dầu mỏ và được pha với nước với tỷ lệ thể tích 1:160. Chất tách khuôn được phun trực tiếp vào sản phẩm, bám dính trên bề mặt sản phẩm và khuôn để dễ dàng tách bán thành phẩm ra khỏi khuôn, phần dung dịch dư thừa được theo máng thu gom dầu thủy lực, dầu máy thải của máy đúc vào thùng chứa và lưu giữ tại kho CTNH trước khi chuyển giao cho đơn vị có chức năng thu gom, vận chuyển, xử lý CTNH theo quy định. Bán thành phẩm sau khi ra khỏi khuôn đúc được dập bavia.

*Dập bavia: Sau khi các bán thành phẩm tách khuôn, có thể có các bavia còn bám dính xung quanh. Vì vậy, đối với các phần bavia còn dư thừa, bán thành phầm được đưa qua máy phay để cắt, loại bỏ phần bavia bám dính. Ba via tách ra được thu gom và quay vòng lại quá trình đúc.

*Gia công cơ khí: mài, đục lỗ, tiện/ gia công CNC: Sau khi dập bavia, các bán thành phẩm được đưa sang xưởng gia công cơ khí. Tại đây, bán thành phẩm được mài/đục lỗ/ tiện/ gia công CNC,… tùy thuộc vào từng loại sản phẩm. Công đoạn gia công cơ khí này để tạo thành sản phẩm, đồng thời tạo các góc, cạnh,… của bán thành phẩm mịn, phẳng hơn. Các mạt nhôm, bavia không chứa các thành phần nguy hại đều được thu gom và quay vòng lại quá trình đúc. Đối với quá trình gia công CNC, để cho các quá trình tiện, phay,… có sử dụng dầu cắt gọt để phun trực tiếp vào các khu vực gia công này. Vì vậy, các bavia từ quá trình gia công này lẫn dầu cắt gọt sẽ được thu gom và xử lý cùng với các chất thải nguy hại phát sinh trong quá trình hoạt động của Nhà máy.

*Sơn (chiếm khoảng 60% sản phẩm, tương đương khoảng 900 tấn/năm) hoặc đánh bóng sản phẩm (chiếm khoảng 40% sản phẩm, tương đương khoảng 600 tấn/năm): Tiếp theo, tùy theo đơn đặt hàng/ tùy theo yêu cầu và chủng loại sản phẩm mà bán thành phẩm sẽ qua công đoạn đánh bóng hoặc công đoạn sơn sản phẩm, cụ thể:

- Công đoạn đánh bóng (chiếm khoảng 40% sản phẩm, tương đương khoảng 600 tấn/năm):

+ Rửa axit: Bán thành phẩm trước khi vào công đoạn đánh bóng được đem nhúng rửa hỗn hợp axit (HF, HNO3) để loại bỏ các cặn oxit nhôm trên bề mặt bán thành phẩm theo phương trình sau: 6HNO3 + Al2O3 → 2Al(NO3)3 + 3 H2O

+ Rửa nước: Sau quá trình rửa axits, bán thành phẩm được chuyển sang rửa nước để làm sạch hết axit còn bám dính trên bề mặt. Nước rửa định kỳ xả thải dẫn vào hệ thống xử lý nước thải tập trung của công ty để xử lý trước khi xả thải ra ngoài môi trường.

+ Đánh bóng: Tiếp theo, sản phẩm được đưa sang máy đánh bóng. Nhà máy sử dụng máy đánh bóng xóc rung 3 chiều (dùng máy đánh bóng kết hợp với bi sắt, chất tạo bóng, nước sạch) để đánh bóng sản phẩm. Nước thải từ máy đánh bóng được dẫn vào hệ thống xử lý nước thải tập trung của công ty để xử lý trước khi xả thải ra ngoài môi trường.

+ Rửa nước: Sau quá trình đánh bóng, trên bề mặt sản phẩm có thể còn chứa các chất tạo bọt, mạt từ quá trình đánh bóng,... Vì vậy, sản phẩn được qua công đoạn rửa nước để rửa sạch các chất còn bám dính trên bề mặt.

+ Sấy khô: Tiếp theo, Sản phẩm được đưa vào máy sấy để sấy khô phần hơi nước còn bám dính trên bề mặt sản phẩm sau rửa. Kết thúc quá trình sấy, sản phẩm được đưa sang công đoạn kiểm tra, đóng gói sản phẩm.

- Công đoạn sơn (chiếm khoảng 60% sản phẩm, tương đương khoảng 900 tấn/năm): Tùy theo từng loại sản phẩm và yêu cầu mà công đoạn sơn được thực hiện theo một (01) trong hai (02) quy trình:

- Không xử lý bề mặt (chiếm khoảng 40% sản phẩm cần sơn, tương đương khoảng 360 tấn/năm): Bán thành phẩm -> Phun cát -> Phun sơn.

- Có xử lý bề mặt nhưng không tẩy gỉ (chiếm khoảng 45% sản phẩm cần sơn, tương đương khoảng 405 tấn/năm): Bán thành phẩm -> Phun cát -> Khử dầu -> Rửa nước -> Nhúng crom -> Rửa nước -> Phun sơn.

- Có xử lý bề mặt và tẩy gỉ (chiếm khoảng 15% sản phẩm cần sơn, tương đương khoảng 135 tấn/năm): Bán thành phẩm -> Phun cát -> Khử dầu -> Rửa nước -> Tẩy gỉ -> Rửa nước -> Nhúng crom -> Rửa nước -> Phun sơn.

Cụ thể như sau:

+ Quá trình phun cát: Sử dụng cát có kích thước khoảng 0,2 mm. Sản phẩm được đưa vào máy phun cát, dưới tác dụng của các đầu phun, cát được phun xung quanh vào bề mặt sản phẩm để loại bỏ lớp bụi bẩn, tạo một lớp nhám thô để tăng độ bám dính của sơn đồng thời chống oxy hóa. Sau khi phun cát, nếu sản phẩm không yêu cầu xử lý bề mặt thì sẽ được đi phun sơn. Đối với một số sản phẩm yêu cầu về bề mặt, sẽ tiến hành tiền xử lý bề mặt trước khi sơn. Cát sau khi phun làm sạch bề mặt được thu hồi theo hệ thống máng thu, sàng thu dưới đáy. Phần kích thước hạt vẫn đảm bảo trong khoảng 0,2 mm được tái sử dụng. Phần hạt nhỏ hơn được thu gom, xử lý cùng với các chất thải công nghiệp phát sinh.

+ Khử tẩy dầu: Sử dụng hóa chất tẩy dầu TD9278K/PB với hàm lượng 500 g/l và thời gian nhúng sản phẩm vào bể để khử tẩy dầu là từ 10 – 15 phút, giúp làm sạch bề mặt (làm sạch bụi bẩn, dầu của quá trình đúc, CNC).

+ Rửa nước: Sau quá trình khử tẩy dầu, thành phẩm được chuyển sang rửa nước để làm sạch hết váng dầu mỡ còn bám dính trên bề mặt. Nước rửa định kỳ xả thải dẫn vào hệ thống xử lý nước thải tập trung của công ty để xử lý trước khi xả thải ra ngoài môi trường.

+ Bể tẩy rỉ: Sử dụng là HNO3 (2% - 3%) giúp làm sạch bề mặt oxit nhôm và phần kiềm bám dính trên bề mặt từ dung dịch khử dầu.

+ Rửa nước: Sau quá trình khử axit, thành phẩm được chuyển sang rửa nước để làm sạch hết dung dịch axit, cặn gỉ còn bám dính trên bề mặt. Nước rửa định kỳ xả thải dẫn vào hệ thống xử lý nước thải tập trung của công ty để xử lý trước khi xả thải ra ngoài. 6HNO3 + Al2O3 → 2Al(NO3)3 + 3H2O

+ Nhúng crom (chỉ sử dụng cho 1 số sản phẩm có yêu cầu từ khách hàng): Sử dụng dung dịch crom 2% và thời gian nhúng vào bể dung dịch crom là từ 6 - 7 phút. Lớp màng nhôm cromat (AlCr) được tạo trên bề mặt bán thành phẩm giúp tăng độ bám dính của sơn, đồng thời giúp chống oxy hóa.

+ Rửa nước: Sau quá trình tạo màng crom bám dính trên bề mặt, thành phẩm tiếp tục được chuyển sang bể rửa nước để làm sạch hết dung dịch crom dư còn bám dính trên bề mặt. Nước rửa định kỳ xả thải dẫn vào hệ thống xử lý nước thải tập trung của công ty để xử lý trước khi xả thải ra ngoài.

Sơn: Tùy theo sản phẩm, yêu cầu của khách hàng mà quá trình sơn của Nhà máy được thực hiện bởi dây chuyền sơn nước (sử dụng sơn nước) hoặc dây chuyền sơn tĩnh điện (sử dụng sơn bột).

Sấy: Sản phẩm sau khi sơn sẽ được vào ngăn sấy trong dây chuyền sơn để hóa rắn sơn trên bề mặt sản phẩm.

*Kiểm tra sản phẩm: Sản phẩm sau sơn hoặc đánh bóng được đưa sang công đoạn kiểm tra. Tại đây, sản phẩm được thử khí, kiểm tra bề mặt, đo độ dày của lớp sơn, kiểm tra độ ăn mòn của sản phẩm (máy phân tích thành phần kim loại; máy phun muối, máy đo quang học 2D),... (Quá trình kiểm tra, không có kiểm tra phá hủy mẫu). Các sản phẩm đạt yêu cầu sẽ tiến hành đóng gói, nhập kho, chờ ngày xuất hàng. Những sản phẩm nào không đạt yêu cầu được phân loại theo từng mã sản phẩm cất giữ trong các thùng riêng biệt, sau đó sẽ được khắc phục khi sản xuất mã sản phẩm đó. Trong trường hợp sản phẩm không thể khắc phục được lỗi, sẽ chuyển giao cho đơn vị có chức năng thu gom, tái chế theo quy định.

*Đống gói/ nhập kho, xuất hàng: Các sản phẩm đạt yêu cầu sẽ tiến hành đóng gói, nhập kho, chờ ngày xuất hàng.

1.3.3.Máy móc thiết bị sản xuất

Bảng 1.3. Danh mục máy móc thiết bị phục vụ cho hoạt động sản xuất

|

Stt |

Tên máy móc, thiết bị |

Đơn vị |

Số lượng |

Xuất xứ |

|

1 |

Máy đúc áp lực |

Chiếc |

15 |

Nhật Bản |

|

2 |

Máy nén khí |

Chiếc |

04 |

Đài Loan |

|

3 |

Máy sấy |

Chiếc |

05 |

Đài Loan |

|

4 |

Máy tiện kim loại |

Chiếc |

34 |

Đài Loan |

|

5 |

Máy nghiền |

Chiếc |

02 |

Đài Loan |

|

6 |

Máy mài |

Chiếc |

23 |

Đài Loan |

|

7 |

Máy gắp tự động dùng cho máy đúc |

Chiếc |

07 |

Đài Loan |

|

8 |

Máy phun hơi sương tự động dùng cho máy đúc |

Chiếc |

05 |

Đài Loan |

|

9 |

Máy đục lỗ |

Chiếc |

05 |

Đài Loan |

|

10 |

Máy đánh bóng |

Chiếc |

12 |

Đài Loan |

|

11 |

Máy phay |

Chiếc |

03 |

Trung Quốc |

|

12 |

Máy đột dập |

Chiếc |

01 |

Trung Quốc |

|

13 |

Máy khoan |

Chiếc |

02 |

Đài Loan |

|

14 |

Máy gia công CNC |

Chiếc |

22 |

Trung Quốc |

|

15 |

Máy phun cát |

Chiếc |

03 |

Đài Loan |

|

16 |

Máy phân tích thành phần kim loại |

Chiếc |

01 |

Đức |

|

17 |

Máy phun muối |

Chiếc |

01 |

Đài Loan |

|

18 |

Máy đo quang học 2D hiệu Jingshmeng, model JMT400L |

Chiếc |

01 |

Đài Loan |

|

19 |

Dây chuyền sơn tĩnh điện |

Dây chuyền |

01 |

Trung Quốc |

|

20 |

Dây chuyền sơn nước |

01 |

Trung Quốc |

|

|

21 |

Xe nâng |

chiếc |

05 |

Trung Quốc |

Nguồn: Công ty TNHH .... Việt Nam

1.4.Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở

1.4.1.Nguyên, nhiên liệu, hóa chất sử dụng

Bảng 1.4. Nhu cầu sử dụng nguyên liệu

|

Stt |

Tên nguyên liệu |

Đơn vị/năm |

Khối lượng |

|

I |

Nguyên liệu |

||

|

1 |

Hợp kim nhôm |

tấn/năm |

1.741,5 |

|

2 |

Chất chống đông (Chất chống đông - 1,2- Propanediol C3H8O2(CH3-CH(OH)-CH2)OH) |

tấn/năm |

0,115 |

|

|

được sử dụng làm chất bảo quản đạt trọng các sản phẩm dụng cụ nhà bếp: đồ múc đá) |

|

|

|

3 |

Keo dán 606A & 606B (được sử dụng trong khâu dính nắp sản phẩm) |

tấn/năm |

0,01 |

|

Tổng I |

tấn/năm |

1.741,625 |

|

|

II |

Nhiên liệu |

||

|

1 |

Dầu cắt gọt |

kg/năm |

4.445 |

|

2 |

Dầu thủy lực |

kg/năm |

5.560 |

|

3 |

Dầu máy |

kg/năm |

7.780 |

|

4 |

Gas |

kg/năm |

17.626 |

|

5 |

Khí nitơ |

kg/năm |

311,5 |

|

6 |

Khí Argon |

kg/năm |

455,5 |

|

Tổng II |

tấn/năm |

36,178 |

|

|

III |

Hóa chất phục vụ sản xuất |

||

|

1 |

Chất làm bóng |

kg/năm |

1.667 |

|

2 |

Chất tách khuôn |

kg/năm |

7.777 |

|

3 |

Sơn bột tĩnh điện |

kg/năm |

4.555,5 |

|

4 |

Sơn nước |

kg/năm |

223 |

|

5 |

Dung môi pha sơn |

kg/năm |

444,5 |

|

6 |

HNO3 |

kg/năm |

3.500 |

|

7 |

HF |

kg/năm |

583,5 |

|

8 |

Crom |

kg/năm |

1.110 |

|

9 |

Chất tẩy dầu |

kg/năm |

1.115 |

|

Tổng III |

tấn/năm |

20,98 |

|

Nguồn: Công ty TNHH .... Việt Nam, năm 2023

1.4.2.Điện năng, nước sạch và nguồn cung cấp

a. Điện năng

*Nguồn cấp: đấu nối vào hệ thống cấp điện của KCN.

*Mục đích: cấp điện sinh hoạt, hoạt động sản xuất và chiếu sáng;

*Lượng sử dụng: Căn cứ theo hóa đơn tiền điện năm 2023 của Công ty thì lượng điện tiêu thụ trung bình là 189.580 KWA/tháng.

b.Nước sạch

*Nguồn cấp: Hệ thống cấp nước sạch của KCN Đồ Sơn

*Mục đích: cấp nước cho hoạt động sinh hoạt của cán bộ, công nhân viên; hoạt động sản xuất và tưới cây xanh; dập bụi đường.

*Lượng nước sử dụng theo thực tế: Căn cứ theo hóa đơn tiền nước năm 2023 thì lượng nước tiêu thụ trung bình là 1.312,17 m3/tháng ~ 50,47 m3/ngày đêm (hóa đơn tiền nước được đính kèm tại phụ lục).

*Lượng nươc sử dụng theo định mức cụ thể như sau:

- Nước cấp cho hoạt động sinh hoạt:

+ Nước cấp cho hoạt động sinh hoạt (bồn cầu, rửa tay chân): Theo TCVN 13606:2023, định mức nước cấp cho hoạt động sinh hoạt là 45 lít/người/ngày ~ 364 x 0,045 = 16,38 m3/ngày đêm (lượng CBCNV làm việc tại Dự án là 364 người).

+ Nước cấp cho hoạt động nấu ăn: Theo TCVN 4513-88, định mức nước cấp cho hoạt động nấu ăn là 25 lít/người/bữa ~ 0,025 m3/người/ngày đêm ~ 364 x 0,025 ≈ 9,1 m3/ngày đêm (tính cho 364 người, nấu 1 bữa/ngày).

+ Nước sử dụng cho quá trình lọc nước uống cho CBCNV: Hiện tại, Công ty đang sử dụng 01 cây lọc nước RO với công nghệ thẩm thấu ngược để lọc nước máy thành nước uống phục vụ công nhân viên. Hiện tại, chưa có định mức nước uống cho công nhân viên, tuy nhiên theo khuyến cáo mỗi người nên uống khoảng 2 lít/ngày. Do đó lượng nước uống của Công ty là: 364 người * 2 lít/ngày = 728 lít/ngày ~ 0,73 m3/ngày. Với công nghệ thẩm thấu ngược này, tỷ lệ nước lọc khoảng 60%. Do đó, lượng nước sử dụng cho quá trình lọc nước phục vụ nước uống của cán bộ công nhân viên trong Nhà máy là: (0,73*100)/60 = 1,22 m3/ngày đêm. Lượng nước thải từ quá trình lọc này (khoảng 0,49 m3/ngày) sẽ không thải ra môi trường mà tái sử dụng cho quá trình rửa sàn xưởng đúc và xả nhà vệ sinh (được tính từ định mức nước cấp cho quá trình sinh hoạt của công nhân viên, nên không áp vào để tính tổng lượng nước sử dụng).

>>> XEM THÊM: Hồ sơ xin giấy phép môi trường cho dự án đầu tư xây dựng mỏ khai thác đá

GỌI NGAY – 0903649782 - 028 35146426

Tin liên quan

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất dăm gỗ và chế biến lâm sản

- › Báo cáo cấp giấy phép môi trường dự án trang trại nuôi bò

- › Báo cáo đề xuất cấp giấy phép môi trường khu sản xuất giống tôm biển

- › Báo cáo đề xuất GPMT nhà máy sản xuất kinh doanh chế biến hàng lâm sản

- › Báo cáo đề xuất cấp giấy phép môi trường dự án khu du lịch nhà hàng, khách sạn

- › Báo cáo đề xuất cấp GPMT dự án nhà máy điện mặt trời

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở nhà máy phân bón

- › Báo cáo đề xuất cấp giấy phép môi trường nhà Máy chế biến gỗ nội ngoại thất

- › Báo cáo đề xuất cấp Giấy phép môi trường nhà máy sản xuất bao bì giấy carton

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy thức ăn chăn nuôi gia súc, gia cầm

Gửi bình luận của bạn