Báo cáo đề xuất cấp giấy phép môi trường nhà máy đúc chi tiết

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) nhà máy đúc chi tiết. Sản xuất các sản phẩm đúc chi tiết từ sắt, thép phế liệu với công suất 20.000 tấn sản phẩm đúc chi tiết/năm.

Ngày đăng: 09-10-2025

146 lượt xem

THÔNG TIN CHUNG VỀ CƠ SỞ........................................................................ 7

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở............................................ 10

1.4. Nguyên, nhiên liệu, vật liệu, hóa chất sử dụng của cơ sở; nguồn cung cấp điện, nước của cơ sở... 20

1.5. Các thông tin khác liên quan đến cơ sở.................................................. 24

SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG......... 28

1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường........... 28

2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường.......... 28

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ............ 29

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải.......... 29

3.2. Công trình, biện pháp xử lý bụi, khí thải................................................ 32

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường......... 40

3.4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại............................... 41

3.5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung............................................. 43

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường:..................................... 43

3.7. Các công trình biện pháp bảo vệ môi trường khác............................................ 47

3.8. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường...... 48

3.9. Các nội dung thay đổi so với Giấy phép môi trường đã được cấp...................... 49

NỘI DUNG ĐỀ NGHỊ CẤP LẠI GIẤY PHÉP MÔI TRƯỜNG.......................... 50

4.1. Nội dung đề nghị cấp phép đối với nước thải................................................... 50

4.2. Nội dung đề nghị cấp phép đối với khí thải....................................................... 50

4.3. Nội dung đề nghị cấp phép đối với tiếng ồn và độ rung..................................... 51

4.4. Nội dung đề nghị cấp phép của cơ sở thực hiện dịch vụ xử lý chất thải nguy hại...52

4.5. Nội dung đề nghị cấp phép của cơ sở có nhập khẩu phế liệu từ nước ngoài làm nguyên liệu sản xuất...... 52

KẾT QUẢ HOẠT ĐỘNG VÀ TÌNH HÌNH THỰC HIỆN................................... 55

CÔNG TÁC BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ............................................ 55

5.1. Thông tin chung về tình hình thực hiện công tác bảo vệ môi trường............. 55

5.2. Kết quả hoạt động của công trình xử lý nước thải...................................... 56

5.3. Kết quả hoạt động của công trình xử lý khí thải........................................ 58

5.4. Kết quả thu gom, xử lý chất thải.......................................................... 59

5.5. Kết quả nhập khẩu và sử dụng phế liệu nhập khẩu làm nguyên liệu sản xuất.... 59

5.7. Kết quả kiểm tra, thanh tra về bảo vệ môi trường đối với cơ sở.......... 60

KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ..... 61

6.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải................. 61

6.2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật..... 61

CHƯƠNG VII:............................................................................... 63

CAM KẾT CỦA CHỦ CƠ SỞ.................................................... 63

THÔNG TIN CHUNG VỀ CƠ SỞ

1.1. Tên chủ cơ sở

CÔNG TY TNHH ...

- Địa chỉ văn phòng: Tổ Trịnh Nguyễn, phường Phù Khê tỉnh Bắc Ninh; Chi nhánh tại Thái Nguyên là: Nhà máy thép Chi nhành Công ty TNHH ...., địa chỉ tại Khu B, KCN Sông Công I, phường Bách Quang, tỉnh Thái Nguyên).

- Người đại diện theo pháp luật của chủ cơ sở:

Ông .... Chức vụ: Tổng Giám đốc

- Điện thoại: ...

- Giấy chứng nhận đăng ký doanh nghiệp Công ty TNHH hai thành viên trở lên, mã số doanh nghiệp ...., do Sở Kế hoạch và đầu tư tỉnh Bắc Ninh cấp lần đầu ngày 22/7/2003, đăng ký thay đổi lần thứ 6 ngày 23/8/2019.

- Giấy chứng nhận đăng ký hoạt động chi nhánh số...., do Sở Kế hoạch và Đầu tư tỉnh Thái Nguyên cấp lần đầu này 24/9/2004, chứng nhận thay đổi lần thứ 7 ngày 17/5/2023.

- Giấy chứng nhận đăng ký đầu tư Dự án Nhà máy đúc chi tiết ... tại KCN Sông Công 1 – Thái Nguyên, mã số dự án:...., do Ban Quản lý các KCN Thái Nguyên chứng nhận lần đầu ngày 05/11/2003, chứng nhận đăng ký thay đổi lần thứ 3 ngày 14/7/2020.

- Mã số thuế: .........

1.2.Tên cơ sở

Nhà máy đúc chi tiết

- Địa điểm cơ sở: Khu B, KCN Sông Công I, phường Bách Quang, tỉnh Thái Nguyên.

- Diện tích Nhà máy là 15.000m2 (Không thay đổi so với Báo cáo đề xuất cấp GPMT đã được cấp năm 2023).

Hình 1. Vị trí của cơ sở

1.2.1. Các hồ sơ pháp lý của cơ sở:

+ Quyết định phê duyệt báo cáo đánh giá tác động môi trường số 3821/QĐ-UBND của Ủy Ban Nhân Dân tỉnh Thái Nguyên ngày 02/12/2020.

+ Giấy phép môi trường số 3158/GPMT-UBND của Ủy Ban Nhân Dân tỉnh Thái Nguyên cấp ngày 13/12/2023.

+ Giấy phép khai thác, sử dụng nước dưới đất số 613/GP-UBND của Ủy Ban Nhân Dân tỉnh Thái Nguyên cấp ngày 09/3/2020.

1.2.2.Quy mô của cơ sở:

Quy mô của cơ sở không thay đổi so với Báo cáo đề xuất cấp GPMT đã được cấp năm 2023:

+ Quy mô của dự án đầu tư (theo tiêu chí quy định của pháp luật về đầu tư công): Dự án có tổng mức đầu tư là 35.000.000.000 đồng VNĐ (Ba mươi lăm tỷ đồng). Căn cứ mục 3. Điều 10 và mục 2đ Điều 9 của Luật Đầu Tư Công số 58/2024/QH15 cơ sở Nhà máy đúc chi tiết tại KCN Sông Công I - Thái Nguyên là dự án nhóm C.

+ Quy mô của dự án đầu tư (theo Nghị định 08/2022/NĐ-CP và Nghị định 05/2025/NĐ-CP): cơ sở Nhà máy đúc chi tiết tại KCN Sông Công I - Thái Nguyên có công suất luyện thép từ phế liệu và gia công cơ khí với tổng công suất 200.000 tấn thép sản phẩm/năm; do đó, thuộc mục số I.2 Phụ lục II Nghị định 05/2025/NĐ-CP, Dự án thuộc nhóm II có nguy cơ tác động xấu đến môi trường với công suất trung bình.

Hiện nay Công ty đang chỉ hoạt động đạt khoảng từ 10% công suất so với quy mô công suất thiết kế của Báo cáo đề xuất cấp Giấy phép môi trường đã được cấp năm 2023

và Giấy chứng nhận đầu tư thay đổi lần thứ ba ngày 14/7/2020. Số liệu thống kê về công suất hoạt động của Nhà máy qua các năm 2022, 2023 và 2024 như sau:

- Năm 2022: 1.500 tấn/năm

- Năm 2023: 1.800 tấn/năm

- Năm 2024: 2.000 tấn/năm

Năm 2025, Công ty dự kiến sẽ lắp đặt thêm dây chuyền sơn cho sản phẩm sau đúc (gồm: 01 buồng mài làm sạch bề mặt và 02 buồng sơn). Việc tăng thêm dây chuyền sơn tại Nhà máy sẽ dẫn tới việc điều chỉnh các Dòng phát sinh khí thải tại cơ sở như sau:

- Dòng số 1: Khí thải phát sinh từ lò điện trung tần 12 tấn/mẻ và lò điện hồ quang 1,5 tấn/mẻ – Đã cấp phép

- Dòng số 2: Bụi kim loại phát sinh từ buồng mài - Chưa được cấp phép

- Dòng số 3: Bụi khí thải phát sinh từ buồng sơn số 1 - Chưa được cấp phép

- Dòng số 4: Bụi khí thải phát sinh từ buồng sơn số 2 - Chưa được cấp phép Tổng lưu lượng khí thải đã được cấp phép cho 01 dòng khí thải: 80.000 m3/giờ

- Lưu lượng khí thải xin cấp phép thêm cho 01 dòng khí thải phát sinh từ buồng mài: 24.000 m3/giờ.

- Lưu lượng khí thải xin cấp phép thêm cho 02 dòng khí thải phát sinh từ 02 buồng sơn: 20.000 m3/giờ/buồng.

Tổng lưu lượng khí thải sau điều chỉnh của cơ sở 144.000 m3/giờ (tăng 80%)

Như vậy, căn cứ theo khoản 3 Điều 44 Luật Bảo vệ môi trường 2020, điều 30 Nghị định 08/2022/NĐ-CP, được sửa đổi bởi khoản 12 Điều 1 Nghị định 05/2025/NĐ-CP có hiệu lực từ ngày 06/01/2025, Điều 27 Nghị định 08/2022/NĐ-CP, sửa đổi bởi Nghị định 05/2025/NĐ-CP quy định thì Nhà máy đúc chi tiết tại KCN Sông Công I - Thái Nguyên thuộc đối tượng phải làm thủ tục xin cấp lại giấy phép môi trường.

2.2.3. Thẩm quyền cấp giấy phép môi trường: Cơ sở đã được Uỷ Ban Nhân Dân tỉnh Thái Nguyên cấp Giấy phép môi trường. Do đó, Uỷ Ban Nhân Dân tỉnh Thái Nguyên cấp lại giấy phép môi trường cho cơ sở theo khoản 3, điều 41 Luật Bảo vệ môi trường.

2.2.4. Yếu tố nhạy cảm về môi trường: Không

2.2.5. Loại hình sản xuất kinh doanh dịch vụ: Sản xuất các sản phẩm đúc chi tiết từ sắt, thép phế liệu

1.3.Công suất, công nghệ, sản phẩm sản xuất của cơ sở

1.3.1.Công suất hoạt động của cơ sở

Công suất thiết kế của cơ sở không thay đổi so với Báo cáo đề xuất cấp GPMT năm 2023: 20.000 tấn sản phẩm đúc chi tiết/năm (gồm các chi tiết con lăn nghiền, bánh xe, gối động, gối tĩnh thuộc các chi tiết cho ngành thủy điện và loại chi tiết động cơ, máy móc, bi đúc...).

1.3.2.Công nghệ sản xuất của cơ sở

Các quy trình sản xuất gồm: quy trình nẫu chảy thép phế, quy trình làm khuôn mẫu, quy trình đúc chi tiết không thay đổi so với Báo cáo đề xuất cấp GPMT năm 2023.

Công ty dự kiến sẽ lắp đặt thêm dây chuyền sơn cho sản phẩm sau đúc (gồm: 01 buồng mài làm sạch bề mặt và 02 buồng sơn).

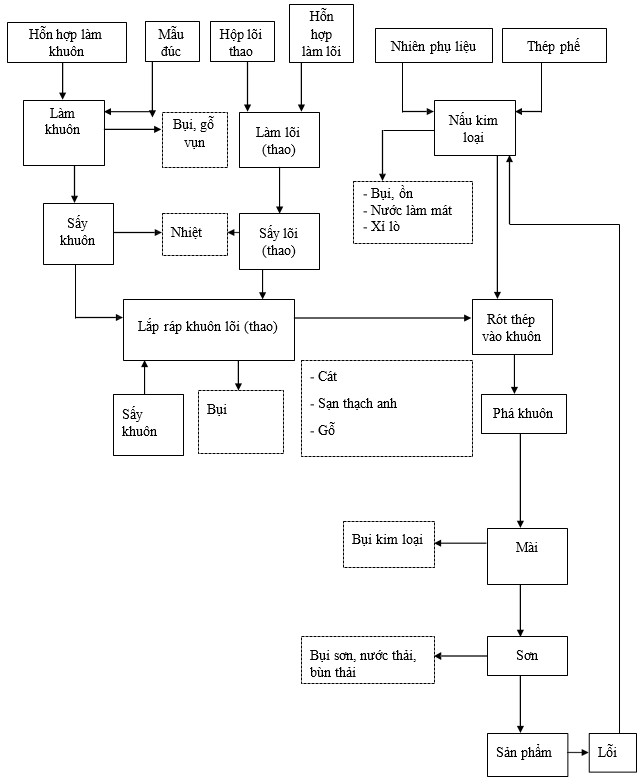

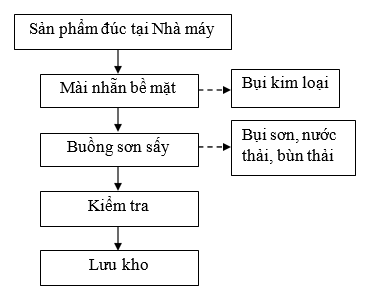

Quy trình sản xuất tổng thể của Nhà máy như sau:

Hình 2. Sơ đồ quy trình sản xuất tổng thể tại nhà máy kèm dòng thải

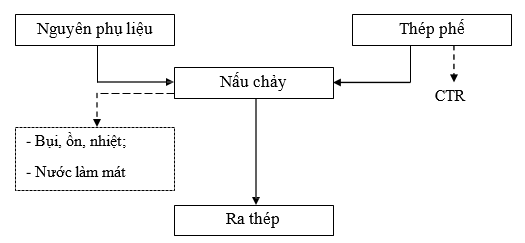

1.3.2.1.Quy trình nấu chảy théo phế và ra thép

Quy trình nấu chảy thép phế và ra thép tại Nhà máy không thay đổi so với Báo cáo đề xuất cấp GPMT năm 2023:

Hình 3. Quy trình nấu chảy thép phế

* Thuyết minh quy trình:

Chuẩn bị nguyên liệu

Chuẩn bị nguyên liệu: Nguyên liệu chính để sản xuất thép tại nhà máy thép là thép phế... Thép phế sau khi nhập về nhà máy sẽ được công nhân kiểm tra chất lượng theo đúng hợp đồng (phế liệu sạch không lẫn tạp chất, không dính dầu, không lẫn các vật liệu nổ,...) sẽ được vận chuyển đến khu chứa liệu của nhà máy để phân loại, xử lý đầu vào.

- Phân loại, xử lý: Thép phế được phân loại sơ bộ tại nhà máy bằng máy nhúp và công nhân phân loại theo kích thước trước khi đưa vào sản xuất. Các thép phế có kích thước lớn sẽ được công nhân sử dụng máy chặt để chặt thành phần các tấm có kích thước nhỏ hơn.

- Thép phế được phối liệu với phụ gia theo tỷ lệ xác định vào các thùng chứa và được vận chuyển bằng xe gòong trên đường ray đến gian lò, nạp liệu vào lò bằng hệ thống máng trượt và cánh tay cơ khí.

Yêu cầu đối với nguyên liệu sản xuất như sau:

- Thép phế yêu cầu khô ráo, sạch sẽ, không có dầu, đầu đạn, vật liệu nổ và bình chứa bịt kín lẫn vào, yêu cầu lý hoá của thép phế đầu vào:

|

Mục |

S |

P |

Lượng rỉ |

Trọng lượng cục |

Kích thước các hướng |

|

Chỉ tiêu % |

﹤1 |

﹤ 1 |

≤ 2.0% |

≤ 0.3t |

≤ 0.7m |

- Fero dùng để khử oxy và hợp kim hoá là FeMnC65 cỡ hạt: 14 từ 42 mm với thành phần hoá học như sau:

|

Loại Ferô |

%Mn |

%C |

% Si |

% P |

%S |

|

FeMnC65 |

70,96 |

6,37 |

2,11 |

0,04 |

0,027 |

Trong quá trình sản xuất thép của lò cảm ứng, hệ thống nạp liệu sau lò và cho Fero để tiến hành khử oxy và thao tác hợp kim hóa nước thép.

- Chất tạo xỉ là vôi cục được sử dụng rộng rãi trong công nghệ luyện thép và có tác dụng tạo độ kiềm thích hợp đảm bảo cho khử tạp chất như P, S. Trong thành phần hoá học của vôi cục, hàm lượng CaO càng cao càng tốt. Thành phần vôi dùng cho luyện thép tối thiểu như sau: CaO = 88 ÷ 93%; S < 0,1%; SiO2 < 2%; H2O < 1%; MgO = 2%; (Fe2O3 + Al2O3) = 3%.

- Nhôm kim loại là chất khử ôxy mạnh, thường dùng khử ôxy triệt để có trong nước thép. Thông thường lượng Al sử dụng là 0,3 ÷ 1,0 kg/tấn thép. Chúng phản ứng với oxy trong nước thép, tạo ra Al2O3.

Nấu chảy:

Hiện tại, tại Dự án có 03 lò luyện thép, cụ thể:

- 01 lò điện hồ quang 6 tấn/mẻ được lắp đặt năm 2005. Hiện tại lò điện hồ quang 6 tấn/mẻ đang được Công ty niêm phong, không sử dụng.

- 01 lò điện hồ quang 1,5 tấn/mẻ được lắp đặt năm 2018, hiện tại đang hoạt động.

- 01 lò trung tần cảm ứng 12 tấn/mẻ được lắp đặt năm 2015, hiện tại đang hoạt động.

Lò điện hồ quang 1,5 tấn/mẻ và lò trung tần cảm ứng 12 tấn/mẻ đều sử dụng điện để nấu thép, 2 lò hoạt động luôn phiên nhau và công nghệ luyện thép của 2 lò này có bản chất giống nhau.

Quy trình nấu chảy như sau:

- Sử dụng lò luyện trung tần 12 tấn/mẻ hoặc lò điện hồ quang 6 tấn/mẻ.

- Nhiệt độ lò đạt: 1.5000C - 1.8000C

Nguyên liệu đã chuẩn bị được đưa vào lò cảm ứng để nấu chảy thành thép lỏng. Tại đây năng lượng điện biến thành nhiệt năng có lượng nhiệt lớn để nung chảy nhanh kim loại.

Quy trình thực hiện:

- Bật nước, kiểm tra tường lò và vá nếu cần thiết.

- Đảm bảo yêu cầu kỹ thuật của hình lò trước khi tiến hành nấu luyện.

* Nạp liệu.

- Phương thức tiếp liệu, tiếp liệu phía sau lò, sàn tiếp liệu cùng với sàn lò được liên kết với nhau, vì thế phía sau lò được bố trí đường ray liên kết từ chỗ chứa phế liệu đến lò nấu, xe tiếp liệu (xe goòng thủy lực) dịch chuyển lên trước hay lùi sau. Khi tiếp liệu, xe tiếp liệu thông qua đường ray đi vào nắp chụp khói và chút liệu vào máng trượt, đến miệng lò, thép phế nóng chảy dần dần tụt xuống miệng lò, phần còn sót lại trên miệng lò sẽ được cánh tay cơ khí gạt xuống miệng lò.

Toàn bộ quá trình nạp liệu được thực hiện trong nắp chụp, vì thế khói bụi sinh ra trong quá trình tiếp liệu sẽ được thu vào chụp hút dẫn về hệ thống xử lý.

- Thời gian nấu luyện mẻ đầu 1,5-2 giờ/mẻ, các mẻ tiếp theo 1 - 1h10p/mẻ, giữa các mẻ sẽ có 20-30 phút để rót khuôn, nạp liệu.

Lưu ý: Chỉ sử dụng liệu khô, tránh các liệu dạng hộp kiểu nửa kín (chai hoặc lon nước ngọt) có thể chứa nước còn sót lại. Chất lỏng hoặc các mảnh vật liệu dễ cháy có

thể bay hơi gây nổ trong lò nấu và khiến kim loại lỏng phụt ra. Kiểm tra hố chứa tràn và chảy ra ngoài để đảm bảo khu vực này không có nước hoặc mảnh vụn.

- Nạp liệu lần thứ 1: Nạp 1 rọ thép + phụ liệu đã chuẩn bị.

- Khi nạp liệu lần thứ nhất, nguyên liệu trong lò đã nóng chảy được khoảng 85 đến 95% thì tiến hành nạp liệu lần thứ hai (thép phế còn lại).

- Lấy mẫu phân tích kiểm tra thành phần hóa học (%C, %P) và đo nhiệt độ của thép lỏng: Sau khi liệu trong lò đã nóng chảy xong, tiến hành lấy mẫu kiểm tra thành phần hóa học và đo nhiệt độ của thép lỏng bằng phương pháp phân tích vật lý (phương pháp đo sự phát xạ quang phổ).

- Khống chế hàm Cacbon: Bề mặt của phế liệu thép đã có hàm lượng oxit sắt và trong thép phế có chứa hàm lượng cacbon phù hợp nên trong công nghệ nấu luyện thép phế không phải thổi khí oxy vào lò để khử cacbon như công nghệ nấu luyện thép từ nguyên liệu quặng sắt.

Căn cứ vào kết quả phân tích thành phần hóa học bằng máy quang phổ để xác định thành phần thép. Trong một mẻ thép sẽ tiến hành kiểm tra thành phần thép hai lần, trong đó 1 lần trong quá trình luyện và 1 lần thành phẩm, nếu thành phần không đạt sẽ tiến hành bổ sung vật liệu phụ. Quá trình này được thực hiện cho đến khi thép lỏng đạt yêu cầu về cả thành phần hóa học và nhiệt độ thì tiến hành ra thép. Toàn bộ quá trình này được thực hiện trong phòng thí nghiệm của nhà máy.

* Giai đoạn ô xi hóa:

- Khi %P < 0,03% thì nâng nhiệt độ kim loại lỏng > 15000C và tiến hành ôxy hóa (theo quy trình chung);

- Trong quá trình ôxy hóa định kỳ lấy mẫu phân tích %C;

- Dừng sôi khi C = 0,4:0,45%;

- Sôi thuần khoảng 15 phút.

* Hoàn nguyên và hợp kim hóa:

- Sau khi kết thúc giai đoạn ôxy hóa, ôxy hóa đạt > 90%, sau đó tiến hành tạo xỉ các bít yếu với hỗn hợp gồm vôi nung, huỳnh thạch, vụn sa mốt và than cốc, lượng trợ dung sử dụng 3 - 3,5 trọng lượng thép lỏng, điều chỉnh lưu động tính của xỉ thích hợp;

- Khi ôxy sơ bộ bằng FeMa 65% phoi nhôm (lượng tính bằng giới hạn dưới của mác thép);

- Sau khi đã khử ôxy sơ bộ, tiến hành đảo đều kim loại rồi lấy mẫu phân tích thành phần C, Mn, Si, S.

- Căn cứ vào kết quả phân tích nếu % S chưa đạt yêu cầu thì tiếp tục khử lưu huỳnh đúng theo yêu cầu của mác thép.

Căn cứ vào kết quả phân tích để hợp kim hóa, điều chỉnh thành phần hóa học theo yêu cầu của mác thép.

Chuyển sang xỉ trắng trước khi hợp kim hóa.

- Khi các yêu cầu về mẫu giót, thành phần hóa học đạt yêu cầu của mác thép, nhiệt độ kim loại đạt 1.550 – 1.560°C (theo hỏa quang kế) điều chỉnh lưu động tính của xỉ và tiến hành chuẩn bị ra thép.

Lưu ý: Khuấy đảo kỹ kim loại lỏng để làm đồng đều thành phần và nhiệt độ trước khi ra thép.

Ra thép

- Mục đích:

+ Khử bỏ tạp chất;

+ Khử ôxy sơ bộ bằng FeMn 65 (Fero khi đưa vào phải sấy nóng);

+ Khử ôxy trước khi ra thép bằng Al theo phản ứng: 4A1 + 3O = 2AlO;

- Nhôm kim loại được sấy nóng và đưa vào khử ôxy lần cuối;

- Máng và lỗ ra thép phải được làm sạch, máng khô, thép ra gọn dòng, không bắn tỏe, không gấp khúc, thép ra quện xỉ;

- Thùng rót phải sạch xỉ và cát bẩn, được sấy nóng từ 400 - 800°C. Trong thùng thép có bố trí dọ đựng Fero.

- Thép ra sẽ múc mẫu thành phẩm, kiểm tra nhiệt độ thép lỏng để xác định thời gian ngưng (Thời gian ngưng khoảng 5 phút).

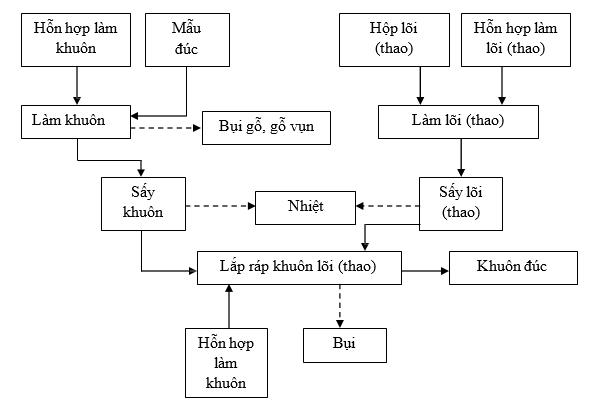

1.3.2.2. Quy trình làm khuôn mẫu

Quy trình làm khuôn mẫu tại Nhà máy không thay đổi so với Báo cáo đề xuất cấp GPMT năm 2023:

Hình 4. Quy trình làm khuôn mẫu

Thuyết minh quy trình:

- Khuôn chỉ đúc được một lần (chỉ rót được một lần rồi phá khuôn). Vật liệu chủ yếu là cát, chất phụ gia đi kèm có thể tạo nên tên gọi riêng cho từng phương pháp riêng biệt.

- Đem trộn các vật liệu theo tỷ lệ nhất định phụ thuộc vào vật liệu, khối lượng vật đúc ta được hỗn hợp vào khuôn và thao (lõi).

- Hỗn hợp vào khuôn chia làm 2 loại:

+ Cát áo dùng để phủ sát mẫu khi làm khuôn nên phải có độ bền, độ dẻo cao và bền nhiệt, vì lớp cát này tiếp xúc trực tiếp với kim loại lỏng. Cát áo thường được làm bằng vật liệu mới và chiếm khoảng 10 – 15% lượng cát làm khuôn.

+ Cát đệm dùng để đệm cho phần khuôn còn lại nhằm làm tăng độ bền của khuôn. Cát đệm không yêu cầu cao như cát áo nhưng phải có tính thông khí mạnh. Thường dùng cát cũ để làm cát đệm và chiếm khoảng 85 – 90% tổng lượng cát khuôn.

- Tỷ lệ các vật liệu trong hỗn hợp làm khuôn tùy thuộc vào vật liệu và trọng lượng vật đúc nhưng nói chung là cát chiếm khoảng 70 - 80%, đất sét khoảng 8 – 20%. So với hỗn hợp làm khuôn, hỗn hợp làm theo yêu cầu cao hơn, vì thao tác làm việc ở điều kiện khắc nghiệt hơn, do đó, thường tăng lượng thạch anh và có khi tới 100% tỷ lệ đất sét, chất kết dính, chất phụ và phải sấy.

- Chất sơn khuôn: Chất sơn khuôn có tác dụng bít kít các hốc khuôn, ngăn cách tiếp xúc trực tiếp giữa các kim loại lỏng và thành khuôn, tăng khả năng chịu nhiệt cho khuôn đúc...

Thành phần cơ bản của chất sơn khuôn gồm: Bột manhezi, thành phần MgO > 65%, ngoài ra còn có tạp oxit của nhôm, sắt, canxi,..., sơn GC955.

Đối với vật đúc là thép cacbon, thép mangan cao, yêu cầu chất sơn khuôn trên bề mặt sản phẩm có cấu trúc spinel bền chắc, phủ kín, xít chặt. Hỗn hợp sơn khuôn manhezi làm cho cấu trúc bề mặt của sản phẩm thép cacbon và thép mangan cao mịn hơn, bề mặt sản phẩm nhẵn hơn. Các chất sơn khuôn thường dùng cho các sản phẩm đúc thép không rỉ, thép hợp kim có kích thước lớn như: GC955.

Khuôn được làm cùng với các ruột thông qua việc dã cát cùng mẫu. Sau khi đã dầm chặt, mẫu được rút ra, để lại khoảng trống – chính là hình dạng của vật đúc cần chế tạo. Sau khi rót kim loại vào khuôn, đông đặc và phá dỡ để thu được vật đúc.

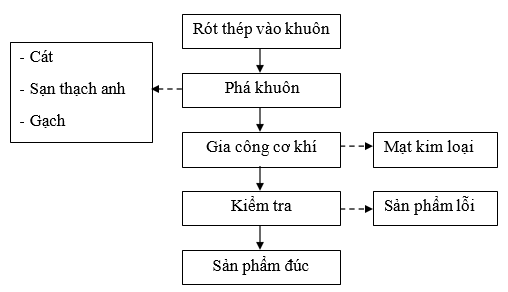

1.3.2.3. Quy trình đúc chi tiết (gồm: rót thép vào khuôn, quy trình phá khuôn, quy trình làm sạch sản phẩm đúc, quy trình tái sinh cát)

Quy trình đúc chi tiết (gồm: rót thép vào khuôn, quy trình phá khuôn, quy trình làm sạch sản phẩm đúc, quy trình tái sinh cát) tại Nhà máy không thay đổi so với Báo cáo đề xuất cấp GPMT năm 2023:

Hình 5. Quy trình đúc chi tiết Thuyết minh quy trình:

Đúc rót

- Bộ phận kỹ thuật sẽ căn cứ theo bản vẽ chi tiết để lập ra bản vẽ vật đúc, mẫu đúc, hộp lõi.

- Căn cứ vào bản vẽ để chế tạo bộ mẫu gồm: Mẫu đúc để tạo ra lòng khuôn mang hình dáng bên ngoài của vật đúc; hộp lõi để chế tạo lõi tạo ra hình dáng bên trong của vật đúc, mẫu hệ thống rót để tạo ra đậu hơi, đậu ngót dùng để dẫn kim loại lỏng và thoát khí cho khuôn.

- Bộ phận nấu chảy kim loại lỏng phải phối hợp nhịp nhàng với quá trình làm khuôn, lắp ráp khuôn để tiến hành rót kim loại lỏng vào khuôn kịp thời.

- Nhiệt độ rót 1570 – 15900C, tốc độ rót khoảng 5 -10 phút.

- Bắt đầu mở dòng nhanh khi thép dâng đến gần đậu ngót giảm nhỏ dòng (căn cứ vào nhiệt độ ngót 200 – 250mm dừng rót, phủ bột phát nhiệt sau 5 – 7 phút tiến hành châm ngót đảm bảo được bù ngót ốt. Kết thúc quy trình đúc tiết.

Quy trình phá khuôn

Sau khi kim loại đông đặc, vật đúc được hình thành trong khuôn, tiến hành phá khuôn, lõi, xử lý, làm sạch chi tiết vật đúc. Quá trình phá khuôn:

+ Dùng máy xúc dỡ ban đầu.

+ Dùng đến C2H2 cắt đậu.

+ Dùng máy đục, máy mài, máy tiện...làm sạch chi tiết đúc (các sản phẩm đúc do chưa đạt độ chính xác, độ nhẵn bề mặt và chất lượng yêu cầu cần qua xưởng gia công cơ khí).

+ Sản phẩm đúc chi tiết (kiểm tra vật đúc về hình dáng, kích thước, chất lượng bên trong).

- Ở công đoạn này, sản phẩm đúc chi tiết lỗi, hỏng phát sinh khoảng 100kg/tấn sản phẩm, được thu gom và nấu luyện lại. Đồng thời phát sinh các chất thải rắn cần thu gom, xử lý như: Cát (được tuần hoàn 90%), sạn thạch anh, gạch, gỗ vụn.

Gia công cơ khí

Để trở thành sản phẩm phải qua công đoạn gia công cơ khí mới đạt được độ chính xác, độ nhẵn bề mặt và chất lượng yêu cầu. Các thiết bị gia công cơ khí được lựa chọn phù hợp là các máy tiện, máy mài, máy phay, máy cắt sử dụng C2H2.

Công nghệ gia công cơ khí bắt đầu từ công đoạn tạo phôi đến tổng kiểm, bao gói được khái quát theo sơ đồ sau:

Sản phẩm đúc chi tiết → Gia công thô → Gia công tinh → Tổng kiểm tra → Chuyển sang dây chuyền sơn.

Sản phẩm sau khi đúc sẽ được chuyển sang công đoạn gia công thô và gia công tinh, cụ thể:

- Quá trình gia công thô: Công nhân dùng máy phay, máy cắt để bỏ đi phần vật liệu dư trên phôi để tạo thành những hình dạng có kích thước sơ bộ cho chi tiết cần gia công. Quá trình này không đòi hỏi bề mặt gia công có độ chính xác và độ nhẵn cao.

- Quá trình gia công tinh: Công nhân sử dụng máy tiện, máy mài để gia công trên bề mặt vật liệu với tốc độ quay dao lớn, chiều sâu cắt nhỏ. Giai đoạn gia công này yêu cầu độ chính xác cao, bề mặt sản phẩm cần nhẵn mịn.

Lượng mạt, bụi thép phát sinh trong quá trình gia công thô và gia công tinh phát sinh khoảng 0,1 kg/tấn sp các chi tiết đúc.

Quy trình tái sinh cát

Quy trình phá khuôn làm phát sinh khối lượng cát làm khuôn với lượng khoảng 675 tấn/năm. Tuy nhiên, lượng cát này được Công ty tái sinh (tuần hoàn sử dụng) lại khoảng 90% tương đương 607,5 tấn và thải bỏ khoảng 67,5 tấn cát cháy. Cát cháy không tuần hoàn lại được sẽ thu gom về khu tập kết xỉ thải. Các bước tái sinh và tuần hoàn lại cát làm khuôn tại Dự án được tiến hành thủ công, gồm các bước:

+ Cát sau quy trình phá khuôn được san bằng các tấm sàng cát.

+ Trộn lượng cát tái sinh với cát mới.

+ Hỗn hợp cát tiếp xúc được sử dụng làm khuôn đúc các sản phẩm chi tiết tại nhà máy chi tiết.

1.3.2.4. Quy trình sơn sản phẩm sau đúc

Công ty dự kiến sẽ lắp đặt thêm dây chuyền sơn cho sản phẩm sau đúc (gồm: 01 buồng mài làm sạch bề mặt và 02 buồng sơn):

Hình 6. Quy trình sơn sản phẩm sau đúc

Thuyết minh quy trình:

Dự kiến chỉ có khoảng 6.000 tấn/năm (sản phẩm đối trọng xe) sau công đoạn đúc tại Nhà máy được đưa tới dây chuyền sơn (chiếm 30% tổng số lượng sản phẩm sau đúc). Quy trình sơn tại Nhà máy được thực hiện như sau:

- Mái nhẵn bề mặt: Tại buồng mài công nhân sử dụng giấy giáp và máy mài để mài nhẵn bề mặt sản phẩm sau công đoạn đúc trước khi đưa vào buồng phun sơn.

- Buồng sơn sấy: Tại buồng phun sơn, Công nhân được trang bị mặt nạ phòng độc, dùng súng phun sơn trực tiếp lên bề mặt sản phẩm.

- Kiểm tra: Sản phẩm sau sơn được kiểm tra và lưu kho chờ xuất hàng.

1.3.3.Sản phẩm của cơ sở

Sản phẩm của cơ sở không thay đổi so với so với Báo cáo đề xuất cấp GPMT năm 2023, gồm các chi tiết con lăn nghiền, bánh xe, gối động, gối tĩnh thuộc các chi tiết cho ngành thủy điện và loại chi tiết động cơ, máy móc, bi đúc..., tổng công suất thiết kế là 20.000 tấn sản phẩm/năm.

Hình 7. Hình ảnh về sản phẩm của Công ty

1.4.Nguyên, nhiên liệu, vật liệu, hóa chất sử dụng của cơ sở; nguồn cung cấp điện, nước của cơ sở

1.4.1.Nguyên, nhiên, vật liệu và hoá chất sử dụng để sản xuất

Nhu cầu về nguyên vật liệu và hóa chất chính sử dụng để sản xuất của cơ sở như sau:

Bảng 1. Nhu cầu nguyên vật liệu hóa chất sản xuất của cơ sở

|

STT |

Vật liệu, vật liệu chính |

Định mức sử dụng |

Số lượng (hiện tại) tấn/năm |

Số lượng (100% công suất) tấn/năm |

|

1 |

Thép phế đã phân loại |

1.000 kg/tấn SP |

2.000 |

20.000 |

|

2 |

Gang luyện thép |

150 kg/tấn SP |

300 |

3.000 |

|

3 |

FeMn 65% |

10,5 kg/tấn SP |

21 |

210 |

|

4 |

FeSi 45% |

8,2 kg/tấn SP |

15 |

164 |

|

5 |

FeSi 75% |

5,25 kg/tấn SP |

10 |

105 |

|

6 |

FeMn 45% |

9,56 kg/tấn SP |

20 |

190 |

|

7 |

FeCr 65% |

7,5 kg/tấn SP |

1,5 |

150 |

|

8 |

Nhôm thỏi |

0,8 kg/tấn SP |

1,5 |

16 |

|

9 |

Phoi nhôm |

0,9 kg/tấn SP |

02 |

18 |

|

10 |

Crom |

7,0 kg/tấn SP |

15 |

140 |

|

11 |

Sạn thạch anh |

2,5 kg/tấn SP |

05 |

50 |

|

12 |

Cát đúc |

33,75 kg/tấn SP |

70 |

675 |

|

13 |

Chất kết dính: đất sét (mAl2O3 + nSiO2 + qH2O + H2O) |

1,50 kg/tấn SP |

03 |

30 |

|

14 |

Chất sơn khuôn (GC955) (thành phần: MgO + Al2O3 + nhựa thông + bentonit) |

1,0 kg/tấn SP |

02 |

20 |

|

15 |

Gỗ |

40,0 kg/tấn SP |

80 |

800 |

|

16 |

Túi lọc bụi |

- |

40 túi/đợt |

400 túi/đợt |

|

17 |

Khí C2H2 |

- |

0,2 |

2 |

|

18 |

Giấy giáp |

Tờ 100x100mm |

- |

200 |

|

19 |

Sơn nước (Topcoat Blend Ratio, Primer Blend Ratio, Topcoat….) |

Tấn |

- |

20 |

1.4.2.Nguồn cung cấp và nhu cầu sử dụng điện

Nguồn cung cấp điện: Điện năng phục vụ cho Nhà máy được lấy từ đường dây 22kV thuộc tuyến trục cấp điện của KCN Sông Công I.

Nhu cầu sử dụng: Theo hoá đơn sử dụng điện thực tế của cơ sở năm 2024 nhu cầu sử dụng điện trung bình khoảng 410.000 KW/tháng. (Hóa đơn tiền điện 03 tháng gần nhất tại Nhà máy đính kèm phụ lục)

1.4.3.Nguồn cung cấp và nhu cầu sử dụng nước

Nguồn cung cấp nước: Hiện tại, Công ty mua nước sạch từ Công ty cổ phần nước sạch Thái Nguyên và khai thác nước dưới đất tại chỗ để sử dụng (theo Giấy phép khai thác, sử dụng nước dưới đất số 613/GP-UBND của Ủy Ban Nhân Dân tỉnh Thái Nguyên cấp ngày 09/3/2020). Tổng nhu cầu sử dụng nước hiện tại của nhà máy khoảng 13 m3/ngày.đêm, gồm:

- Nước khai thác từ 03 giếng khoan trong khu vực dự án với tổng lưu lượng khai thác là 12m3/ngày.đêm (giếng khoan 01 lưu lượng 05m3/ngày, giếng khoan 02 lưu lượng 02m3/ngày, giếng khoan 03 lưu lượng 05m3/ngày). (Giấy phép khai thác nước được đính kèm tại phụ lục)

- Nước cấp từ Công ty cổ phần nước sạch Thái Nguyên khoảng 01 m3/ngày.đêm. Hiện nay cơ sở có khoảng 60 công nhân lao động. Công suất hoạt động của nhà máy chỉ đạt từ 40-50% so với thiết kế (tùy từng thời điểm). Trường hợp hoạt động 100% công suất thì số lượng công nhân có thể đạt 80 người. Tổng lượng nước cấp lớn nhất khi hoạt động 100% công suất ước tính khoảng 20 m3/ngày đêm.

Căn cứ vào hoạt động thực tế tại cơ sở, tổng hợp nhu cầu sử dụng nước tại nhà máy khi hoạt động tối đa 100% công suất như sau:

- Nước cấp cho hoạt động sinh hoạt: Nhu cầu cấp nước sinh hoạt cho 01 người/ngày theo TCVN 13606:2023 là 45 l/người/ngày (hệ số không điều hoà: 2) nên với tối đa 80 người làm việc tại cơ sở, thì tổng lượng nước cấp cho quá trình sinh hoạt của cán bộ công nhân viên là: 7,2 m3/ngày đêm.

- Nước cấp cho hoạt động sản xuất khoảng: 12,8 m3/ngày.đêm.

Bảng 2. Nhu cầu sử dụng nước cho các hoạt động của nhà máy

|

STT |

Mục đích sử dụng |

Đơn vị tính |

Nhu cầu sử dụng nước |

Nước thất thoát/bay hơi |

Nước thải |

|

1 |

Nước sử dụng cho mục đích sinh hoạt của cán bộ công nhân viên |

m3/ngày |

7,2 |

- |

7,2 |

|

2 |

Nước bổ sung làm mát lò trung tần |

m3/ngày |

07 |

07 |

- |

|

3 |

Nước bổ sung làm mát lò điện hồ quang |

m3/ngày |

05 |

05 |

- |

|

4 |

Nước trộn cát làm mát khuôn chi tiết |

m3/ngày |

0,5 |

0,5 |

- |

|

5 |

Nước bổ sung cho hệ thống xử lý khí thải buồng sơn |

m3/ngày |

0,3 |

0,3 |

- |

|

|

Nhu cầu sử dụng nước tổng cộng |

m3/ngày |

20 |

12,8 |

7,2 |

1.5.Các thông tin khác liên quan đến cơ sở

1.5.1. Hạng mục các công trình của cơ sở

Tổng diện tích đất và các hạng mục công trình xây dựng của cơ sở không thay đổi so với Báo cáo đề xuất cấp GPMT năm 2023. Tổng diện tích đất của cơ sở là 15.000 m2.

Công ty chỉ lắp đặt thêm 02 dây chuyền sơn kèm theo các hệ thống xử lý khí thải (mỗi dây chuyền sơn gồm 01 buồng mài và 01 buồng phun sơn) tại Kho thành phẩm của Nhà máy, cụ thể như sau:

Bảng 3. Các hạng mục công trình đã hoàn thành của cơ sở

|

T T |

Hạng mục công trình |

Diện tích |

Công năng sử dụng |

Ghi chú |

|

I |

Hạng mục công trình chính |

|||

|

1 |

Phân xưởng đúc |

2.098m2 |

Lắp đặt lò điện hồ quang, lò trung tần |

Không thay đổi |

|

2 |

Xưởng cơ khí 1 |

1.344m2 |

Gia công cơ khí |

Không thay đổi |

|

3 |

Xưởng cơ khí 2 |

2.307m2 |

||

|

4 |

Dây chuyền sơn và kho thành phẩm |

696m2 |

Dây chuyền sơn và khu vực chứa sản phẩm hoàn thiện |

Lắp đặt thêm dây chuyền sơn |

|

5 |

Dây chuyền làm khuôn đúc bi |

1.560m2 |

Lắp đặt dây chuyền làm khuôn đúc bi |

Không thay đổi |

|

II |

Hạng mục công trình phụ trợ |

|||

|

1 |

Nhà nghỉ công nhân |

50m2 |

Khu vực nghỉ ngơi cho công nhân |

Không thay đổi |

|

2 |

Nhà ăn ca |

173m2 |

Khu vực ăn uống cho công nhân |

Không thay đổi |

|

3 |

Nhà để xe |

150m2 |

Lưu giữ xe của cán bộ công nhân viên |

Không thay đổi |

|

4 |

Nhà bảo vệ |

12,3m2 |

Cổng vào + nhà thường trực |

Không thay đổi |

|

5 |

Trạm biến áp |

44m2 |

- |

Không thay đổi |

|

6 |

Nhà điều hành |

336m2 |

Bố trí văn phòng điều hành dự án |

Không thay đổi |

|

7 |

Nhà cân |

88m2 |

Cân nguyên liệu đầu vào |

Không thay đổi |

|

8 |

Phòng phân tích |

25m2 |

Kiểm tra thành phần hoá học của thép nấu chảy |

Không thay đổi |

|

9 |

Diện tích đất cây xanh |

1.190m2 |

- |

Không thay đổi |

|

10 |

Sân đường nội bộ |

4.238m2 |

- |

Không thay đổi |

GỌI NGAY – 0903649782 - 028 35146426

Tin liên quan

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất tôn mạ màu

- › Báo cáo đề xuất GPMT nhà máy sản xuất vật liệu phân huỷ sinh học

- › Báo cáo đề xuất cấp GPMT dự án sản xuất tinh bột sắn xuất khẩu

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất thức ăn chăn nuôi dạng bột, viên

- › Báo cáo đề xuất cấp giấy phép môi trường trang trại nông nghiệp

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất thiết bị kết nối

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất dụng cụ nhà bếp

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất thuốc thú y

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất các loại giấy và bao bì

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở khu du lịch sinh thái

Gửi bình luận của bạn