Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất thiết bị kết nối

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) nhà máy sản xuất thiết bị kết nối. Sản xuất, gia công thiết bị kết nối, đầu kết nối, cáp kết nối và các bộ phận của thiết bị kết nối cho các sản phẩm, thiết bị điện tử...

Ngày đăng: 25-08-2025

218 lượt xem

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT.......................................... iii

THÔNG TIN CHUNG VỀ CƠ SỞ...................................................................... 8

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở................................... 8

1.3.1. Công suất hoạt động của cơ sở................................................................. 8

1.3.2. Công nghệ sản xuất của cơ sở.................................................... 9

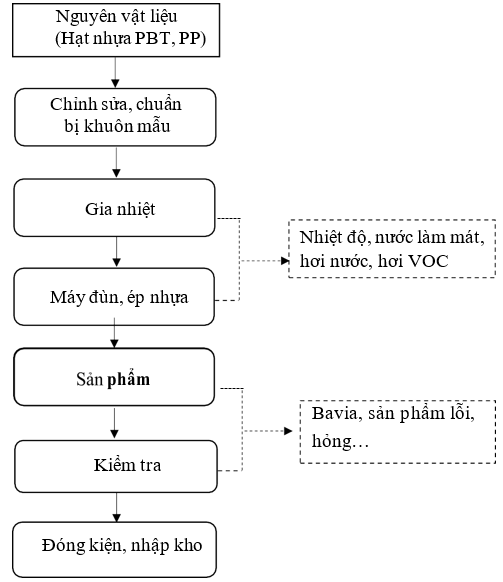

1.3.2.1. Công nghệ sản xuất giắc cắm nhựa dùng cho thiết bị kết nối dùng cho ô tô và cho thiết bị điện tử (Xưởng B, C, D)........ 9

1.3.2.2. Quy trình dây chuyền sản xuất, gia công các loại đầu kết nối.................. 15

1.3.3. Sản phẩm của cơ sở............................................................................... 18

1.4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở....18

1.4.1. Nhu cầu và nguồn cung cấp điện sử dụng của cơ sở................................... 21

1.4.2. Nhu cầu và nguồn cung cấp nước sử dụng của cơ sở........................... 21

1.4.3. Danh mục máy móc phục vụ hoạt động sản xuất của cơ sở................. 22

1.5.3. Tổ chức quản lý và thực hiện của cơ sở............................................... 31

SỰ PHÙ HỢP CỦA CƠ SỞ ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG....... 32

2.1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường...... 32

2.2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường.............. 32

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ........ 34

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải.................... 34

3.1.2.1. Thu gom nước thải sinh hoạt.................................................................. 35

3.1.2.2. Thu gom nước thải sản xuất................................................................... 36

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường......................... 53

3.4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại.................................... 56

3.5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung........................................ 58

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường đối với nước thải trong quá trình vận hành thử nghiệm và khi cơ sở đi vào vận hành... 59

3.7. Công trình, biện pháp bảo vệ môi trường khác (nếu có):....................................... 62

3.8. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường:.......... 62

3.9. Kế hoạch, tiến độ, kết quả thực hiện phương án cải tạo, phục hồi môi trường, phương án bồi hoàn đa dạng sinh học (nếu có):.... 63

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG............................... 64

4.1. Nội dung đề nghị cấp phép đối với nước thải................................................. 64

4.2. Nội dung đề nghị cấp phép đối với khí thải................................................ 65

4.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung (nếu có):........................... 66

4.4. Nội dung đề nghị cấp phép của dự án đầu tư thực hiện dịch vụ xử lý chất thải nguy hại (nếu có):....67

4.5. Nội dung đề nghị cấp phép của dự án đầu tư có nhập khẩu phế liệu từ nước ng......... 68

KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ................................. 69

5.1. Kết quả quan trắc môi trường định kỳ đối với nước thải:............................ 69

5.2. Kết quả quan trắc môi trường định kỳ đối với khí thải..................... 72

Chương VI...................................................................................... 77

CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ........................... 77

6.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải................................... 77

6.1.1. Thời gian dự kiến vận hàng thử nghiệm.......................................... 77

6.1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải...77

6.2. Chương trình quan trắc chất thải theo quy định của pháp luật.......................... 79

KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ.... 80

7.1. Các đợt thanh kiểm tra và kết quả khắc phục tồn tại, yêu cầu năm 2022......... 80

7.1.1. Kết quả kiểm tra, thanh tra năm 2022........................................................... 80

7.1.2. Kết quả khắc phục các tồn tại, yêu cầu theo kết quả thanh kiểm tra năm 2022... 81

7.2. Các đợt thanh kiểm tra và kết quả khắc phục tồn tại, yêu cầu năm 2023................ 83

7.2.2. Kết quả khắc phục các tồn tại, yêu cầu theo kết quả thanh kiểm tra năm 2023..... 83

CAM KẾT CỦA CHỦ CƠ SỞ...........................................................84

CHƯƠNG I

THÔNG TIN CHUNG VỀ CƠ SỞ

1.Tên chủ cơ sở

CÔNG TY TNHH ... VIETNAM

Địa chỉ: KCN Điềm Thụy, xã Điềm Thụy, huyện Phú Bình, tỉnh Thái Nguyên.

Người đại diện: Ông ....... Chức vụ: Tổng Giám đốc - Điện thoại: ......

Giấy chứng nhận đăng ký doanh nghiệp số .... do Phòng đăng ký kinh doanh - Sở Kế hoạch và Đầu tư tỉnh Thái Nguyên cấp lần đầu ngày 01/09/2015, đăng ký thay đổi lần thứ 7 ngày 23/10/2019.

Giấy chứng nhận đăng ký đầu tư mã số dự án .... chứng nhận lần đầu ngày 25/08/2015, chứng nhận điều chỉnh lần 8 ngày 27/12/2023.

1.2.Tên cơ sở

“ NHÀ MÁY SẢN XUẤT THIẾT BỊ KẾT NỐI CÔNG NGHỆ”

a, Địa điểm cơ sở

KCN Điềm Thụy, xã Điềm Thụy, huyện Phú Bình, tỉnh Thái Nguyên, Việt Nam.

b, Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự cơ sở (nếu có):

+ Cơ quan thẩm tra thiết kế: Viện quy hoạch xây dựng Thái Nguyên.

+ Cơ quan cấp Quyết định phê duyệt báo cáo đánh giá tác động môi trường: UBND tỉnh Thái Nguyên.

+ Cơ quan cấp Giấy phép môi trường: UBND tỉnh Thái Nguyên.

c, Quy mô của cơ sở (phân loại theo tiêu chí quy định của pháp luật về đầu tư công):

Tổng vốn đầu tư của cơ sở là 468.383.025.000 đồng (Bốn trăm sau mươi tám tỷ, ba trăm tám mươi triệu, không trăm hai mươi lăm nghìn đồng).

Nhà máy sản xuất thiết bị kết nối công nghệ thuộc nhóm ngành công nghiệp sản xuất linh kiện điện tử, thiết bị điện với tổng vốn đầu tư nằm trong khoảng từ 80 tỷ đồng đến dưới 1.500 tỷ đồng. Căn cứ theo quy định tại Khoản 2, Điều 9 của Luật Đầu tư công số 39/2019/QH14 ngày 13/06/2019, Dự án thuộc tiêu chí phân loại dự án nhóm B.

1.3.Công suất, công nghệ, sản phẩm sản xuất của cơ sở

1.3.1.Công suất hoạt động của cơ sở

Quy mô hoạt động sản xuất, kinh doanh của Nhà máy sản xuất thiết bị kết nối công nghệ được trình bày cụ thể trong bảng dưới đây:

Bảng 1.1. Công suất hoạt động của cơ sở

|

STT |

Dây chuyền |

Công suất (sản phẩm/năm) |

|

|

Hiện tại |

Xin cấp GPMT |

||

|

1 |

Sản xuất, gia công thiết bị kết nối, đầu kết nối, cáp kết nối và các bộ phận của thiết bị kết nối cho các sản phẩm, thiết bị điện tử (sản xuất dây kết nối – xưởng A) |

- |

556.875.600 |

|

2 |

Sản xuất, gia công thiết bị kết nối, đầu kết nối, cáp kết nối và các bộ phận của thiết bị kết nối dùng trong ô tô (sản xuất giắc cắm nhựa – xưởng B) |

702.270.581 |

147.600.000 |

|

3 |

Sản xuất, xử lý phun nhựa, thiết bị nhựa kết nối, cáp kết nối và các bộ phận khác của thiết bị kết nối dùng cho ô tô và các thiết bị điện tử (sản xuất đầu kết nối, giắc cắm nhựa – xưởng C) |

752.431.379 |

1.000.000.000 |

|

4 |

Sản xuất xử lý ép kim loại và nhựa kết nối, cáp kết nối và các bộ phận khác của thiết bị kết nối dùng cho ô tô và các sản phẩm điện tử (sản xuất đầu kết nối – xưởng D) |

8.257.611 |

72.950.000 |

1.3.2.Công nghệ sản xuất của cơ sở

Hiện tại, nhà máy đang sản xuất 2 sản phẩm gồm:

- Dây chuyền sản xuất giắc cắm nhựa (nhà xưởng B và tầng 1 nhà xưởng C);

- Dây chuyền sản xuất đầu kết nối (nhà xưởng D và tầng 2 nhà xưởng C). Quy trình công nghệ sản xuất từng loại sản phẩm như sau:

1.3.2.1.Công nghệ sản xuất giắc cắm nhựa dùng cho thiết bị kết nối dùng cho ô tô và cho thiết bị điện tử (Xưởng B, C, D)

Quy trình công nghệ sản xuất giắc cắm nhựa như sau:

Hình 1.1. Quy trình sản xuất giắc cắm nhựa

* Thuyết minh quy trình công nghệ:

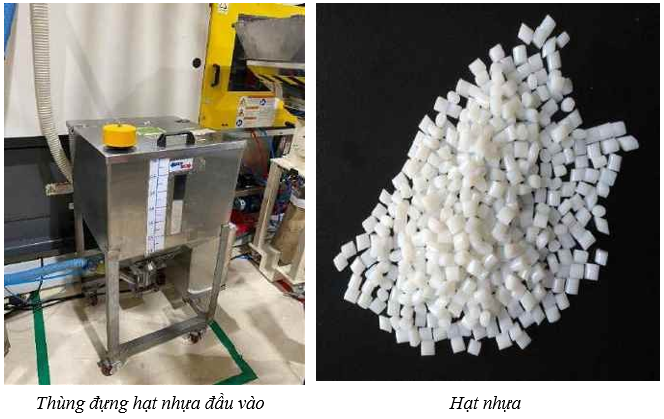

Nguyên vật liệu: Nguyên liệu đầu vào là các hạt nhựa PBT (polybutylene terephalate), nhựa PP (Polypropylen).... Hạt nhựa sau khi được kiểm tra và đạt chất lượng sẽ được đưa vào gia nhiệt/đùn ép thành sản phẩm đầu giắc cắm phục vụ sản xuất đầu kết nối.

Hình 1.2. Hình ảnh nguyên liệu đầu vào của dây chuyền sản xuất giắc cắm

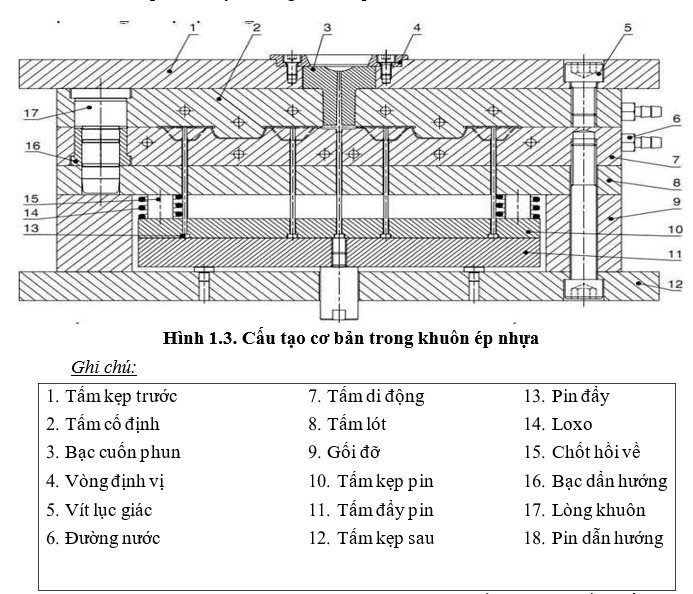

Công đoạn chỉnh sửa, chuẩn bị khuôn mẫu: Tùy theo từng mẫu mã sản phẩm, khuôn mẫu cũng được thay đổi theo. Trước khi tiến hành sản xuất, khuôn mẫu phải được kiểm tra và làm sạch trước. Cấu tạo khuôn ép nhựa được chia thành 2 phần như sau:

+ Phần cố định: Phần này là phần không di chuyển trong toàn bộ quá trình đùn ép. Phần này được gắn chặt vào thành máy cố định máy ép nhựa và được nối với hệ thống vòi phun nhựa của máy để đưa nhựa nóng chảy vào lòng khuôn thông qua hệ thống vòi phun và kênh dẫn.

+ Phần di động: Phần này có chức năng đóng khuôn để ép sản phẩm và mở khuôn để lấy sản phẩm. Phần di động sẽ được ép chặt vào thành máy di động của máy ép nhựa nối với hệ thống lõi khuôn nhằm đẩy sản phẩm ra ngoài thông qua hệ thống pin đẩy được thiết kế trong khuôn.

Các thành phần chủ yếu trong khuôn ép như sau:

Hình 1.3. Cấu tạo cơ bản trong khuôn ép nhựa

Đây là quá trình mà khuôn đúc được ép chặt vào hệ thống nhờ hệ thống đẩy thủy lực nhằm khép kín mặt phân khuôn lại với nhau. Lực ép phải đủ lớn để chống lại được lực phun của nhựa đồng thời không tạo ra được khoảng hở đủ lớn giữa 2 mặt phân khuôn để nhựa xì ra ngoài.

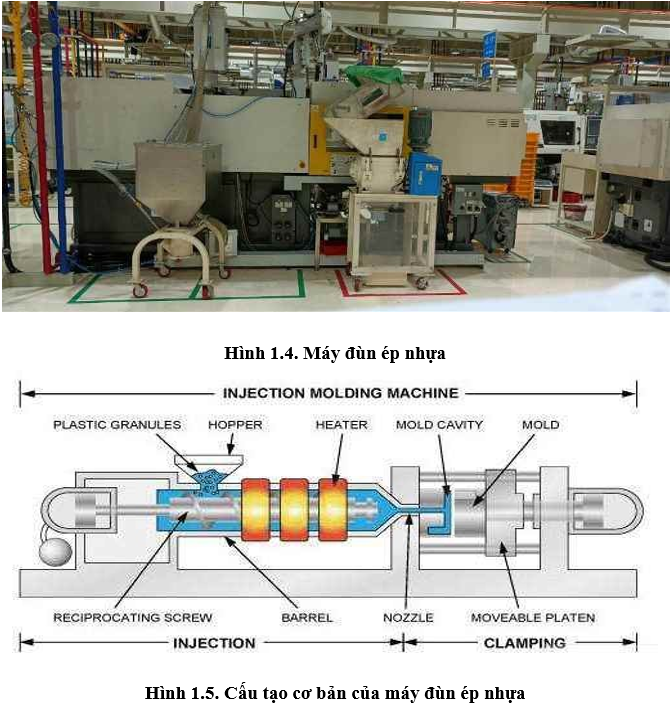

Công đoạn gia nhiệt: Trong máy đùn ép, nguyên liệu sẽ được gia nhiệt đến nhiệt độ khoảng 120-160ºC, nguyên liệu sẽ nóng chảy và chuyển sang dạng dẻo, được rót vào khuôn mẫu đã có sẵn trong máy. Từ phễu được piston gia lực đùn ép khoảng 2 tấn/lần vào phễu và sản phẩm được tạo ra thông qua các khuôn mẫu khác nhau. Sản phẩm sau đó sẽ được làm nguội và chuyển tới công đoạn tiếp theo.

Nhựa được gia nhiệt nóng chảy, bơm vào lòng khuôn thông qua cuống phun với một tốc độ cao nhờ áp suất được tạo ra khu trục vít tiến về phía trước. Lòng khuôn được điền đầy nhanh chóng và bị co rút nhanh trong lòng khuôn do nhiệt độ nhựa giảm mạnh. Để hạn chế sự co rút đó thì áp suất do trục vít tạo ra được giữ lại một khoảng thời gian cho đến khi cuống phun và kênh dẫn bị đông cứng lại.

Trong quá trình sản xuất có phát sinh nước thải tại công đoạn làm mát quá trình đùn ép, gia nhiệt. Sau khi tạo thành sản phẩm trong khuôn, nước làm mát chạy tuần hoàn trong khuôn để hạ nhiệt độ khuôn xuống còn còn 50ºC thông qua hệ thống làm mát gián tiếp (làm mát vỏ khuôn, nước không tiếp xúc trực tiếp với sản phẩm). Nước dùng làm mát khuôn đúc sẽ được tuần hoàn 100% qua tháp giải nhiệt. Nước giảm xuống còn khoảng 60ºC tiếp tục được tuần hoàn tái sử dụng lại quá trình sản xuất.

Sản phẩm sau khi được làm mát hoàn toàn phải được đưa ra ngoài để xử lý. Tiến hành mở khuôn bằng cách kéo khuôn đẩy lùi về để nới rộng khoảng cách giữa 2 mặt phân khuôn đến một khoảng cách định trước. Lúc này, sản phẩm sẽ được đẩy sang phía bên di động, sản phẩm đặt ra khỏi lòng khuôn nhờ trục lõi của máy ép tác động một lực đẩy lên hệ thống pin đẩy được thiết kế trong khuôn.

* Thông số kỹ thuật của hệ thống máy đùn ép nhựa:

Bảng 1.2. Thông số kỹ thuật của hệ thống máy đùn ép nhựa

|

Thông số kỹ thuật |

Đơn vị |

Kích thước |

|

|

Hệ thống kẹp |

Lực khóa khuôn |

Tấn |

10 |

|

Giữa các thanh giằng |

mm |

655 x 655 |

|

|

Đường kính thanh giằng |

mm |

125 |

|

|

Kích thước bàn kẹp khuôn |

mm |

1010 x 1010 |

|

|

Độ dày khuôn |

mm |

30 - 200 |

|

|

Hành trình piston của khuôn |

mm |

120 |

|

|

Máy đùn ép |

Lực đùn |

tấn |

5 |

|

Hành trình đùn ép |

mm |

500 |

|

|

Đường kính đầu piston |

mm |

50 |

|

|

Đầu phun tới tâm |

mm |

-110 |

|

|

Diện tích đúc |

cm2 |

29 |

|

|

Áp lực đúc |

kg/cm2 |

120 |

|

|

Công suất |

Tấn/h |

1,5 |

|

|

Kích thước tổng thể máy (dài x rộng x cao) |

mm |

4500 x 1900 x 2500 |

|

Công đoạn cắt bavia: Sản phẩm sau khi được đùn ép sẽ được chuyển qua cắt phần bavia thừa của sản phẩm.

Công đoạn kiểm tra: Sản phẩm sau khi được cắt bavia sẽ được kiểm tra ngoại quan và kiểm tra bằng máy. Sản phẩm lỗi chiếm khoảng 0,1%/1 triệu sản phẩm.

Khuôn ép sẽ được rửa định kỳ bằng bể rửa siêu âm.

+ Quy trình rửa khuôn ép:

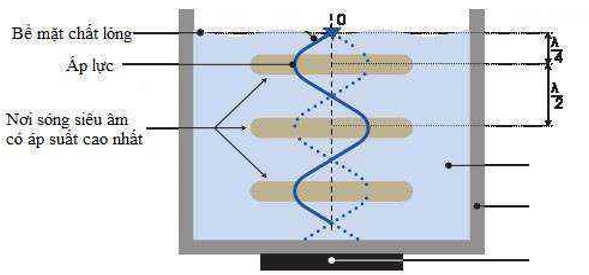

Bể rửa khuôn bằng sóng siêu âm được cấu tạo bởi 3 phần cơ bản: Đầu khuếch đại sóng siêu âm, bộ phát nguồn, bể rửa siêu âm. Ngoài ra, để tăng hiệu quả làm sạch, sử dụng thêm dung dịch làm sạch ELS301M.

Việc làm sạch khuôn bằng sóng siêu âm được thực hiện bằng cách tạo ra các luồng sóng siêu âm có tần số từ 20kHz đến 400 kHz.

Hình 1.6. Hình ảnh mô tả bể rửa siêu âm

Bảng 1.3. Tổng hợp công đoạn phát sinh và dòng thải chính của dây chuyền sản xuất giắc cắm nhựa

|

STT |

Công đoạn phát sinh chất thải |

Chất thải phát sinh |

Biện pháp xử lý |

|

1 |

Gia nhiệt đùn ép nhựa |

Hơi VOC |

Thu gom và xử lý tại hệ thống xử lý khí thải sử dụng than hoạt tính |

|

2 |

Cắt bavia sản phẩm |

Mảnh vụn nhựa thừa (khoảng 22% khối lượng nguyên vật liệu) |

Thu gom và chuyển về nhà máy KETM ở KCN Sông Công I để tái chế thành hạt nhựa thứ sinh → Phối trộn với hạt nhựa nguyên sinh để làm nguyên liệu cho máy đùn ép nhựa. |

|

3 |

Kiểm tra sản phẩm |

Sản phẩm lỗi hỏng (chiếm khoảng 1,3%) |

|

|

4 |

Rửa khuôn đúc nhựa |

Nước thải chứa hóa chất rửa khuôn |

Thu gom về bồn chứa 3m3 → Hợp đồng với đơn vị có chức năng thu gom, xử lý như CTNH. |

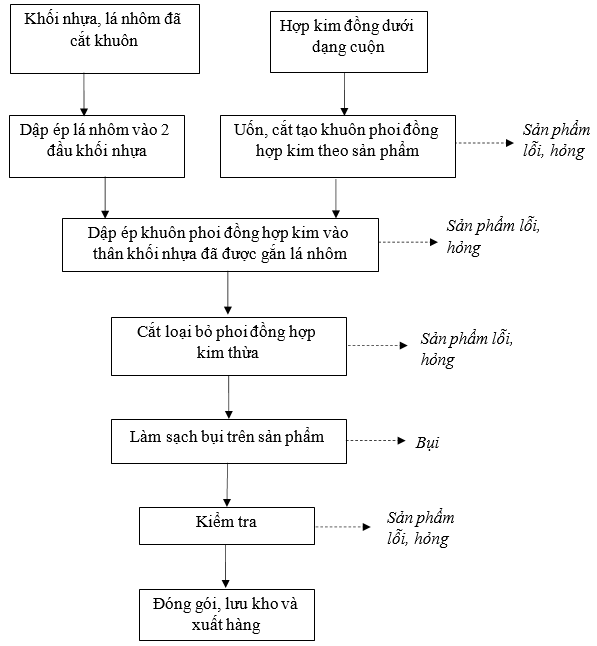

1.3.2.2.Quy trình dây chuyền sản xuất, gia công các loại đầu kết nối

Quy trình công nghệ sản xuất, gia công các loại đầu kết nối được mô tả cụ thể trong sơ đồ sau:

Hình 1.7. Quy trình sản xuất các loại đầu kết nối

* Thuyết minh quy trình công nghệ:

Nguyên liệu đầu vào: Nguyên liệu đầu vào là các khối nhựa (conector), các loại lá nhôm đã cắt theo khuôn (Retainer) và lá đồng hợp kim tán mỏng (Terminal) được nhập khẩu theo dạng cuộn. Các loại nguyên liệu đầu được đặt hàng theo kích thước bản theo khuôn sản phẩm đầu ra.

-Uốn, cắt, dập:

+ Uốn, cắt tạo khuôn phoi đồng hợp kim theo sản phẩm: Nguyên liệu đồng hợp kim (thiết bị đầu cuối, dùng để kết nối và truyền tín hiệu giữa các thiết bị với nhau) đầu vào được cố định trên thiết bị giữ, từ đây các lá đồng hợp kim được gỡ từ cuộn để đưa vào máy uốn, cắt để tạo khuôn phoi đồng hợp kim sản phẩm theo từng khuôn sản phẩm đã được đặt trước đó.

+ Dập ép lá nhôm vào 2 đầu khối nhựa: Các khối nhựa dùng để cố định, kết nối các terminal truyền tín hiệu, các khối nhựa được gắn lá nhôm đã cắt theo khuôn (Retainer dùng để giữ cố định Conecter khi khách hàng lắp vào bản mạch) ở 2 đầu sao cho đúng vị trí, sau đó được đưa vào máy ép chính thức.

Dập ép khuôn phoi đồng hợp kim vào thân khối nhựa đã được gắn lá nhôm: Các mẫu khuôn phôi đồng hợp kim sản phẩm sau khi được cắt theo khuôn mẫu sẽ được dập ép vào khối nhựa có gắn lá nhôm đã cắt theo khuôn ở 2 đầu.

Cắt loại bỏ phoi đồng hợp kim thừa: Tiếp theo, sản phẩm được đưa vào máy cắt những phần thừa của lá đồng kim loại.

Làm sạch bụi trên sản phẩm: Các bụi phoi, tạp chất dính trên mặt sản phẩm được thu lại bằng máy hút, thu bụi có lắp ống khí thổi vào bên trong sản phẩm để loại bỏ tạp chất, phòng ngừa chập mạch giữa các chân tiếp điểm. Sau đó tiếp tục dùng súng khí thổi vào sản phẩm để tách các bụi và tạp chất trên conector và terminal.

Kiểm tra: Sản phẩm được làm sạch sẽ sẽ được chuyển qua công đoạn kiểm tra bằng kính hiển vi.

Đóng gói, lưu kho và xuất hàng: Sau khi kiểm tra những sản phẩm đạt yêu cầu đóng gói và lưu kho chuẩn bị xuất hàng.

Bảng 1.4. Tổng hợp công đoạn phát sinh và dòng thải chính của dây chuyền sản xuất đầu kết nối

|

STT |

Công đoạn phát sinh chất thải |

Chất thải phát sinh |

Biện pháp xử lý |

|

1 |

Các công đoạn gia công: Uốn, cắt, tạo khuôn phoi đồng, dập ép lá nhôm vào đầu giắc cắm nhựa |

Phoi đồng thừa, lá nhôm lỗi hỏng, giắc cắm lỗi hỏng (tỷ lệ lỗi hỏng khoảng 1,43%) |

Thu gom về kho chứa chất thải thông thường → Ký hợp đồng thu gom, xử lý với đơn vị có chức năng. |

|

2 |

Làm sạch sản phẩm |

Bụi |

Sử dụng máy hút bụi để thu gom bụi dính trên bề mặt sản phẩm. |

1.3.2.3.Đánh giá việc lựa chọn công nghệ sản xuất của cơ sở

Quy trình sản xuất, kinh doanh theo một quy trình khép kín, đảm bảo quá trình sản xuất được thực hiện một cách đồng bộ, giảm thiểu chi phí sản xuất, nâng cao năng suất lao động của công nhân đồng thời đảm bảo chất lượng sản phầm đầu ra.

>>> XEM THÊM: Hồ sơ đế xuất xin cấp giấy phép môi trường cho dự án nhà máy sản xuất gỗ

GỌI NGAY – 0903649782 - 028 35146426

Tin liên quan

- › Báo cáo đề xuất GPMT nhà máy sản xuất vật liệu phân huỷ sinh học

- › Báo cáo đề xuất cấp GPMT dự án sản xuất tinh bột sắn xuất khẩu

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất thức ăn chăn nuôi dạng bột, viên

- › Báo cáo đề xuất cấp giấy phép môi trường trang trại nông nghiệp

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy đúc chi tiết

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất dụng cụ nhà bếp

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất thuốc thú y

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất các loại giấy và bao bì

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở khu du lịch sinh thái

- › Báo cáo đề xuất cấp giấy phép môi trường dự án mở rộng kho xăng dầu

Gửi bình luận của bạn