Báo cáo đề xuất cấp GPMT nhà máy sản xuất tôn mạ màu

Báo cáo đề xuất cấp lại GPMT của Nhà máy sản xuất tấm lợp bằng thép mạ kẽm, hợp kim nhôm kẽm, mạ kẽm phủ màu;

Ngày đăng: 18-11-2025

70 lượt xem

MỤC LỤC

CHƯƠNG I. THÔNG TIN CHUNG VỀ CƠ SỞ............... 1

1. Tên chủ cơ sở: Công ty TNHH Tôn ....................... 1

2. Tên cơ sở: Nhà máy sản xuất tôn mạ màu ............. 1

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở.......................... 3

3.1. Công suất hoạt động của cơ sở........................................................ 3

3.2. Công nghệ sản xuất của cơ sở:...................................................... 3

3.3. Sản phẩm của cơ sở:..................................................................... 21

4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở...... 21

4.1. Nguyên, nhiên, vật liệu, hóa chất sử dụng................................. 21

4.2. Nguồn cung cấp điện, nước........................................................ 22

5. Các thông tin khác liên quan đến cơ sở................................. 25

5.1. Các hạng mục công trình của cơ sở.............................................. 25

5.3. Vốn đầu tư thực hiện dự án....................................................... 29

5.4. Tổ chức quản lý thực hiện dự án................................................. 29

CHƯƠNG II.SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG...... 31

CHƯƠNG III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ...... 32

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải....... 32

1.1. Thu gom, thoát nước mưa:....................................................... 32

1.2. Thu gom, thoát nước thải:....................................................... 33

1.2. Thu gom, thoát nước thải.............................................................. 33

1.3. Xử lý nước thải........................................................................... 35

2. Công trình, biện pháp xử lý bụi, khí thải............................................ 52

2.1. Công trình thu gom bụi, khí thải trước khi được xử lý.................. 52

2.2. Công trình xử lý bụi, khí thải đã được lắp đặt............................... 54

2.3. Các biện pháp xử lý bụi, khí thải khác............................................. 62

Thiết bị và máy móc cơ khí được bảo trì thường xuyên....................... 63

3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường:.......... 63

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại..................... 65

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung.............................. 67

6. Phương án phòng ngừa, ứng phó sự cố môi trường........................ 68

Các biện pháp phòng ngừa, ứng phó sự cố môi trường đang áp dụng tại..... 68

6.1. Hệ thống xử lý nước thải:............................................................... 68

6.2. Hệ thống xử lý khí thải:.................................................................... 68

6.3. Khu lưu giữ chất thải:........................................................................ 69

6.4. Biện pháp phòng ngừa, ứng phó sự cố cháy nổ:......................... 69

7. Các nội dung thay đổi so với giấy phép môi trường đã được cấp........... 73

Chương IV: NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG......... 74

1. Nội dung đề nghị cấp phép đối với nước thải:........................................... 74

2. Nội dung đề nghị cấp phép đối với khí thải................................................ 75

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung:............................... 77

4. Nội dung đề nghị cấp phép của dự án đầu tư thực hiện dịch vụ xử lý chất thải nguy hại – Không có:........ 78

5. Nội dung đề nghị cấp phép của dự án đầu tư có nhập khẩu phế hiệu từ nước ngoài làm nguyên liệu sản xuất – Không có:..... 78

6. Nội dung đề nghị cấp phép đối với chất thải:...................................... 78

7. Các yêu cầu khác về bảo vệ môi trường:.............................................. 81

Chương V: KẾT QUẢ HOẠT ĐỘNG VÀ TÌNH HÌNH THỰC HIỆN CÔNG TÁC BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ...... 82

1. Thông tin chung về tình hình thực hiện công tác bảo vệ môi trường....... 82

3. Kết quả hoạt động của công trình xử lý bụi, khí thải............................ 84

Chương VI: KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ........ 88

6.1. Chương trình quan trắc chất thải định kỳ theo quy định của pháp luật Chương trình giám sát môi trường định kỳ của cơ sở được thể hiện dưới bảng sau:.... 88

Chương VII: CAM KẾT CỦA CHỦ CƠ SỞ............................... 90

CHƯƠNG I. THÔNG TIN CHUNG VỀ CƠ SỞ

1. Tên chủ cơ sở:

Công ty TNHH Tôn ...

- Địa chỉ văn phòng: ..khu công nghiệp Phố Nối A, xã Lạc Đạo, tỉnh Hưng Yên

- Người đại diện theo pháp luật: Ông......... – Chức vụ: Giám đốc.

- Giấy chứng nhận đăng ký doanh nghiệp số ...... đăng kí lần đầu ngày 26/4/2016, đăng kí thay đổi lần thứ 10 ngày 04/8/2025 do Phòng đăng kí kinh doanh – Sở kế hoạch và đầu tư tỉnh Hưng Yên cấp.

- Giấy chứng nhận đăng ký đầu tư số .......... do Ban quản lý các khu công nghiệp chứng nhận lần đầu ngày 26/5/2016, chứng nhận thay đổi lần thứ 6 ngày 21/8/2025.

2. Tên cơ sở:

Nhà máy sản xuất tôn mạ màu

- Địa điểm cơ sở: ....khu công nghiệp Phố Nối A, xã Lạc Đạo, tỉnh Hưng Yên.

- Các loại giấy phép có liên quan đến môi trường, phê duyệt dự án:

- Quyết định phê duyệt báo cáo đánh giá tác động môi trường số 1900/QĐ-UBND ngày 04/7/2017 của Ủy ban nhân dân tỉnh Hưng Yên cấp.

- Giấy phép môi trường số 1597/GPMT-UBND ngày 31/7/2023 của Ủy ban nhân dân tỉnh Hưng Yên cấp.

- Quy mô của dự án đầu tư: Vốn đầu tư thực hiện dự án là 5.215 tỷ đồng; Dự án đầu tư nhóm A (phân loại theo tiêu chí quy định của pháp luật về đầu tư công).

- Công ty đã được UBND tỉnh Hưng Yên cấp Giấy phép môi trường số 1597/GPMT-UBND ngày 31/7/2023 với mục tiêu và công suất theo Quyết định chủ trương đầu tư số 6605445714 do Ban quản lý các khu công nghiệp chứng nhận lần đầu ngày 26/5/2016, chứng nhận thay đổi lần thứ 5 ngày 31/7/2019, nay Công ty thực hiện nâng quy mô, công suất theo giấy chứng nhận đầu tư thay đổi lần thứ 6 ngày 21/8/2025. Căn cứ Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật bảo vệ môi trường và Nghị định số 05/2025/NĐ-CP ngày 06/01/2025- Nghị định Sửa đổi, bổ sung một số điều của Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật bảo vệ môi trường, Căn cứ Khoản 2 Điều 39 Luật Bảo vệ môi trường, công ty thực hiện lập báo cáo đề nghị cấp lại giấy phép môi trường.

- Địa điểm thực hiện dự án “Nhà máy sản xuất tôn mạ màu” tại đường E1 và E3, khu E, KCN Phố Nối A, xã Lạc Đạo, tỉnh Hưng Yên. Diện tích đất sử dụng:

- Lô đất tại đường E1: diện tích 93.973 m2 – Khu A.

- Lô đất tại đường E3: diện tích 26.354 m2 – Khu B.

Vị trí tiếp giáp của lô đất tại đường E1 như sau:

- Phía Bắc: Giáp mương thủy lợi;

- Phía Nam: Giáp đường E1 của KCN Phố Nối A;

- Phía Đông: Giáp khu cây xanh của KCN;

- Phía Tây: Giáp đường E3 của KCN Phố Nối A.

Vị trí tiếp giáp của lô đất tại đường E3 như sau:

- Phía Bắc: Giáp mương thủy lợi;

- Phía Nam: Giáp Công ty TNHH cơ khí P&P;

- Phía Đông: Giáp đường E3 của KCN;

- Phía Tây: Giáp mương thủy lợi

Hình 1.1. Hình ảnh vị trí nhà máy

3.Công suất, công nghệ, sản phẩm sản xuất của cơ sở

3.1.Công suất hoạt động của cơ sở

Căn cứ theo Giấy chứng nhận đầu tư số ..... do Ban quản lý các khu công nghiệp chứng nhận thay đổi lần thứ 6 ngày 21/8/2025, mục tiêu, quy mô công suất của cơ sở như sau:

+ Mục tiêu: Đầu tư xây dựng Nhà máy sản xuất tấm lợp bằng thép mạ kẽm, hợp kim nhôm kẽm, mạ kẽm phủ màu;

+ Quy mô công suất

|

STT |

Mục tiêu hoạt động |

Quy mô công suất |

|

|

Giai đoạn 1 |

Giai đoạn 2 |

||

|

1 |

Sản xuất tôn mạ kẽm |

200.000 tấn/năm |

|

|

2 |

Sản xuất tôn mạ màu |

120.000 tấn/năm |

100.000 tấn/năm |

|

3 |

Sản xuất tôn mạ lạnh |

80.000 tấn/năm |

|

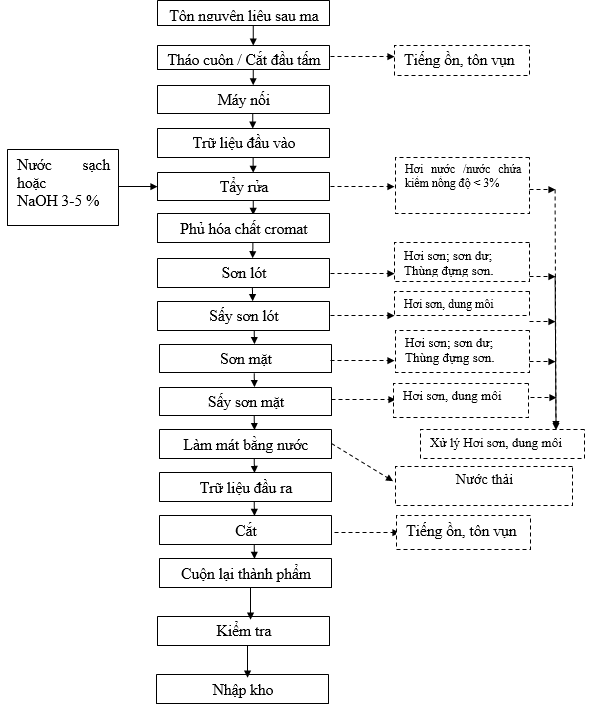

3.2. Công nghệ sản xuất của cơ sở:

Công nghệ sản xuất của cơ sở không thay đổi so với giấy phép môi trường đã được cấp, công ty chỉ bổ sung thêm 1 dây chuyền sơn tại giai đoạn II tăng thêm công suất của tôn mạ màu 100.000 tấn/năm.

Nước cấp cho các quy trình sản xuất đều được lọc qua hệ thống lọc RO.

Quy trình công nghệ sản xuất chung của cơ sở như sau :

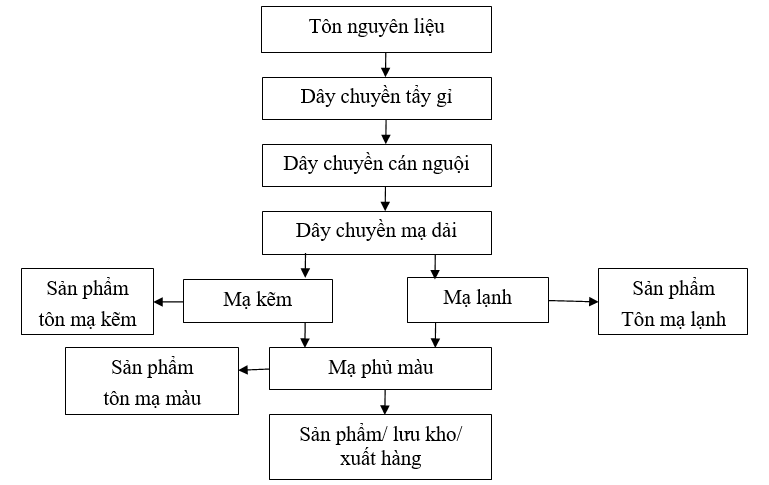

Hình 1.2: Sơ đồ QTSX chung tại nhà máy

Thuyết minh quy trình:

Nguyên liệu sử dụng trong quá trình sản xuất của cơ sở là tôn. Nguyên liệu được đưa qua các dây chuyền tẩy gỉ, cán nguội, mạ dải sau đó chia làm 2 nhánh để tiếp tục hoàn thiện sản phẩm. Một phần tôn sau công đoạn mạ dải được đưa vào dây chuyền mạ kẽm, một phần đưa vào dây chuyền mạ lạnh.

Dây chuyền mạ kẽm: tôn sau khi mạ kẽm tạo thành sản phẩm tôn mạ kẽm hoặc tiếp tục đưa vào mạ phủ màu để tạo ra sản phẩm tôn mạ màu.

Dây chuyền mạ lanh: tôn sau khi mạ lạnh tạo thành sản phẩm tôn mạ lạnh hoặc mạ phủ màu để tạo thành sản phẩm tôn mạ màu.

Như vậy sản phẩm tôn mạ màu có thể được mạ kẽm hoặc mạ lạnh.

Quy trình chi tiết từng công đoạn tiếp tục được trình bày dưới đây.

3.2.1 Quy trình công nghệ dây chuyền tẩy gỉ :

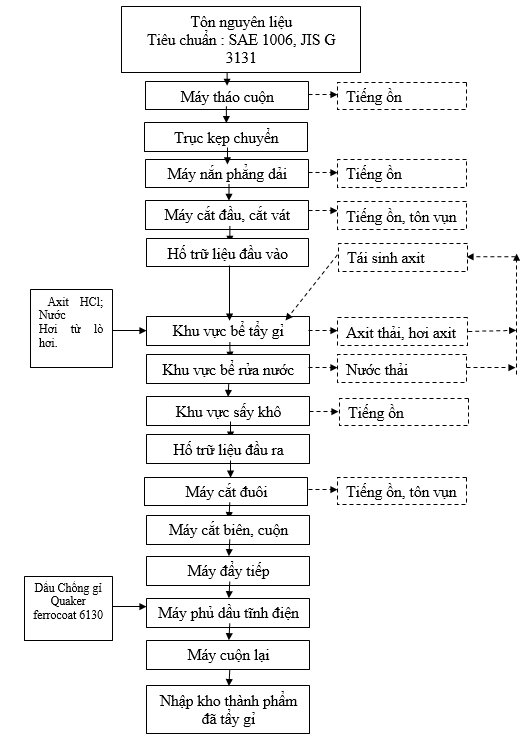

Hình 1.3: Sơ đồ Quy trình công nghệ dây chuyền tẩy gỉ

Thuyết minh Quy trình :

- Tháo cuộn, kẹp chuyển hướng.

Tôn nguyên liệu đạt yêu cầu được chuyển từ kho chứa nguyên vật liệu về khu vực tháo cuộn. Tại đây, công nhân sẽ tiến hành chuyển tôn vào hệ thống máy tháo cuộn để đỡ các cuộn tôn, phục vụ các công đoạn tiếp theo. Quá trình này có thể làm phát sinh tiếng ồn.

Các dải tôn sau khi được dỡ ra sẽ được gắn vào trục kẹp để chuyển hướng.

- Nắn phẳng.

Tại công đoạn này, các trục kẹp chuyển hướng sẽ dẫn các dải tôn qua hệ thống máy nắn phẳng. Việc nắn phẳng các dải tôn nhằm mục đích hạn chế các sai số có thể xảy ra do độ cong, vênh của nguyên liệu.

- Cắt đầu, cắt vát.

Sau khi nắn phẳng xong, dải tôn sẽ được chuyển tiếp vào hệ thống các máy cắt đã cài đặt sẵn các thông số kỹ thuật để thực hiện cắt đầu, cắt vát cho sản phẩm. Quá trình này có thể làm phát sinh tôn vụn và tiếng ồn.

- Hố trữ liệu đầu vào.

Tôn sau khi cắt xong sẽ được dẫn qua và chứa trong hố trữ liệu, lượng tôn dự trữ này đủ thời gian để cho dây chuyển tẩy gỉ hoạt động liên tục khi nạp cuộn tôn mới và nối dải.

- Tẩy gỉ, rửa nước

Gỉ thép là sản phẩm của phản ứng oxy hóa bề mặt thép trong môi trường không khí, là hiện tượng phổ biến thường xảy ra trong xây dựng. Gỉ thép không những làm suy giảm lực liên kết giữa thép với lớp bảo vệ bên ngoài mà nó còn là nguyên nhân gây ra hiện tượng ăn mòn, sớm phá hủy kết cấu, đặc biệt là đối với những công trình xây dựng vùng biển. Chính vì vậy, để hạn chế tối đa tác động của gỉ thép tới chất lượng của sản phẩm thì chủ dự án sẽ thực hiện công đoạn tẩy gỉ trước khi tiến hành các công đoạn tiếp theo.

Tôn nguyên liệu sau khi qua hố trữ liệu vào máng tẩy gỉ để tẩy rửa sạch các gỉ sét bám bên trên bề mặt tôn. Hệ thống tẩy gỉ gồm 5 máng chứa axit có dung tích 5 m3, được ngăn cách nhờ các trục vắt. Dải tôn được dẫn qua lần lượt hệ thống các bể tẩy 5,4,3,2,1. Riêng bể số 5 có bơm đo tự động bơm bổ sung axit để đảm bảo nồng độ. Tôn nguyên liệu sẽ được ngâm trong các bể tẩy chứa dung dịch axit HCl 3-18 % ở nhiệt độ 75-85°C (axit trong máng tẩy gỉ được cấp nhiệt nhờ sự trao đổi nhiệt với hơi nước bão hòa cấp từ lò hơi có tốc độ tẩy gỉ tối đa là 170 m/phút và để tăng hiệu quả tẩy gỉ thì chủ dự án sẽ tiến hành lắp các bơm chuyên dụng để bơm axit tuần hoàn vào máng tẩy tạo ra các dòng xoáy. Lượng axit trong máng tẩy sau thời gian tham gia quá trình phản ứng với lớp oxit Fe trên bề mặt dải tôn sẽ chuyển hóa thành axit yếu, chứa nồng độ muối FeCl2/ FeCl3. Nồng độ axit trong nước tại các bể tẩy cũng giảm dần theo thứ tự 5,4,3,2,1.

Sau khi qua máng tẩy gỉ, do bề mặt tôn nguyên liệu vẫn còn bám lại một lượng nhỏ axit HCl nên tôn nguyên liệu được đưa sang hệ thống 5 bể rửa nước để rửa hết lượng axit còn bám lại bên trên bề mặt tôn. Nước sạch được bơm vào bể chứa để đảm bảo lưu lượng rửa sạch axit sau khi ra khỏi khu vực máng tẩy. Năm (05) bể rửa này có kích thước giống nhau 13x2,5x1,12m và được nối tiếp nhau trong một hệ thống rửa khép kín. Phía dưới mỗi bể rửa nước là một hệ thống tank chứa có dung tích 20m3.

Nước sau rửa có nhiễm axit với nồng độ rất thấp, cùng được bơm với axit thải từ máng tẩy số 01 sẽ được chuyển về khu vực trạm tái sinh axit công suất 5000 lít/giờ để tái tạo lại axit sạch. Axit sau tái sinh được bơm về bể tẩy số 5 tiếp tục tham gia vào quá trình phản ứng làm sạch bề mặt dải tôn.

Nhà máy tái sinh axit tái tạo axit HCl từ axit thải đã giảm nồng độ (axit yếu). Sau quá trình tẩy gỉ, oxit sắt bám trên bề mặt dải tôn thép từ dây chuyền tẩy gỉ có chứa muối sắt FeCl2, FeCl3. Nhà máy tái sinh axit của dự án dựa trên nguyên tắc nhiệt phân Hydro bằng cách áp dụng công nghệ đốt trực tiếp axit thải trong lò bằng khí tự nhiên CNG.

Axit thải phát sinh từ dây chuyền tẩy gỉ được phun vào lò phản ứng nhiệt trực tiếp. Lò phản ứng được đốt nóng bằng mỏ đốt được cài đặt tại vòng ngoài của vỏ và được cung cấp khí đốt nóng. Mỏ đốt cung cấp nhiệt và oxy dư đủ để xảy ra các phản ứng oxy hóa của clorua sắt trong dung dịch tẩy gỉ. Nhiệt độ phản ứng nằm trong khoảng từ 400 đến 700 °C.

Phương trình phản ứng xảy ra như sau:

4FeCl2 + 4H2O + O2 → 2Fe2O3 + 8HCl

2FeCl3 + 3H2O → Fe2O3 + 6HCl

Các giọt axit chứa muối sắt clorua bên trong lò phản ứng, oxy và nước bốc hơi chuyển đổi clorua kim loại thành oxit và HCl. Các hạt oxit đường kính nhỏ thoát ra ngoài cùng với khí đốt, dòng khí đốt được dẫn vào hệ thống lọc bụi Cyclon để tách các hạt oxit nhỏ, sau đó được thu lại và cấp lại vào lò phản ứng. Các hạt oxit sắt (Fe2O3) đường kính lớn rơi xuống đáy lò được thải ra ở dưới đáy của lò phản ứng và chuyển vào máy đóng bao.

Axit HCl sinh ra sau quá trình phản ứng bằng cách qua hệ thống bơm nước Demi chất lượng cao với độ dẫn điện < 10 µS/cm để hấp thụ triệt để axit tạo thành HCL nồng độ 18% và chứa vào bể tại trạm tái sinh axit. Sau đó axit từ bể này được bơm vào dây chuyền tẩy gỉ. Chu trình xử lý được tuần hoàn liên tục khép kín với công nghệ + thiết bị hoàn toàn từ châu âu – Tập đoàn Danieli Ý + SMS Đức.

Lượng axit nhập vào để sản xuất ban đầu: khoảng 300 tấn. Lượng nước công nghiệp dùng cho dây chuyền khoảng 05 m3/h. Lượng nước demi cấp cho dây chuyền từ 1,3 m3/h đến max 10m3/h.

- Sấy khô:

Sau khi qua bể rửa tôn được chuyển sang qua công đoạn sấy khô để loại bỏ hết lượng nước bám trên bề mặt sản phẩm. Nguồn cấp nhiệt cho công đoạn sấy khô là quạt thổi gió trao đổi nhiệt với hơi nước bão hòa cấp từ lò hơi.

- Trữ liệu ra, cắt đuôi, cắt biên, cuộn lại.

Tôn sau khi sấy khô sẽ được dẫn vào hố trữ liệu ra. Từ hố trữ liệu ra, các dải tôn được chuyển vào hệ thống máy cắt đuôi, cắt biên rồi được cuộn biên lại.

- Máy đẩy tiếp, phủ dầu tĩnh điện.

Sau khi cuộn biên xong, các dải tôn sẽ được máy đẩy tiếp đẩy sang hệ thống máy phủ dầu tĩnh điện. Loại dầu chống gỉ dự án sử dụng cho công đoạn này là dầu Quaker ferrocoat 6130.

- Cuộn lại, nhập kho

Sau khi phủ dầu tĩnh điện xong, các dải tôn sẽ được dẫn vào hệ thống máy cuộn để thu được những cuộn tôn bán thành phẩm. Tại đây, cuộn tôn được phân loại, dán tem rồi chuyển về khu vực kho thành phẩm đã tẩy gỉ.

3.2.2 Quy trình công nghệ dây chuyền cán nguội :

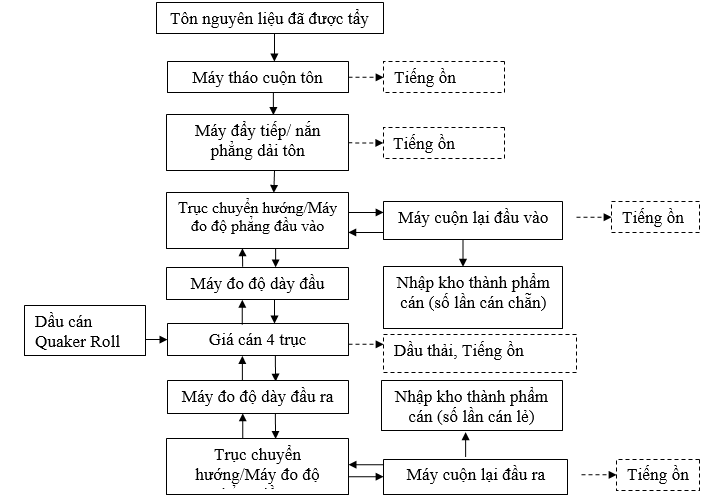

Hình 1.4: Sơ đồ dây chuyền cán nguội

Thuyết minh Quy trình:

- Tháo cuộn tôn

Tôn nguyên liệu sau khi đã tẩy gỉ được chuyển đến khu vực tháo cuộn. Tại đây, công nhân sẽ điều khiển cần trục đưa các cuộn tôn vào hệ thống máy tháo cuộn để dỡ cuộn trước khi chuyển tôn vào máy nắn phẳng.

Quá trình này có thể làm phát sinh tiếng ồn.

- Máy đẩy tiếp, nắn phẳng

Các dải tôn sẽ được hệ thống máy đẩy tiếp đẩy vào hệ thống máy nắn phẳng. Việc nắn phẳng dải tôn nhằm mục đích hạn chế các sai số có thể xảy ra do độ cong, vênh của nguyên liệu.

Quá trình này có thể làm phát sinh tiếng ồn.

- Trục kẹp chuyển hướng, đo độ phẳng đầu vào

Các dải tôn sau khi được nắn phẳng sẽ được gắn vào trục kẹp chuyển hướng, sau đó dẫn vào máy đo vào để kiểm tra độ phẳng đầu vào cho nguyên liệu.

+ Đối với thành phẩm cán (số lần cán chẵn): thì trục kẹp chuyển hướng sẽ dẫn dải tôn vào hệ thống máy cuộn để cuộn lại. Các cuộn tôn thu được sẽ được về kho thành phẩm cán (số lần cán chẵn).

Trong trường hợp cuộn tôn sau khi cán xong cần phải kiểm tra lại bề mặt, hoặc xử lý các lỗi phát sinh trên sản phẩm sau cán thì cuộn tôn được đưa sang dây chuyền cuộn lại để kiểm tra bề mặt, xử lý các lỗi phát sinh liên quan đến chất lượng sản phẩm

Quá trình này có thể làm phát sinh tiếng ồn.

+ Đối với thành phẩm cán (số lần cán chẵn): thì trục kẹp chuyển hướng sẽ dẫn dải tôn vào máy đo để kiểm tra độ dày đầu vào. Những dải tôn đạt yêu cầu sẽ được chuyển tiếp vào giá cán 4 trục. Để hạn chế tác động của nhiệt độ và lực ma sát trong quá trình cán thì chủ dự án sẽ sử dụng dầu cán Quaker Roll.

Dải tôn trong quá trình cán được kiểm soát tự động bằng máy đo để kiểm tra độ dày. Sau quá trình cán đạt kích thước yêu cầu sẽ được cuộn lại. Cuộn tôn thu được sẽ chuyển về kho thành phẩm cán (máy cán đảo chiều vì vậy để đạt được chiều dày sẽ có số lần cán chẵn/lẻ). Công đoạn cuộn có thể làm phát sinh tiếng ồn.

3.2.3 Quy trình công nghệ sản suất mạ kẽm/ mạ nhôm kẽm :

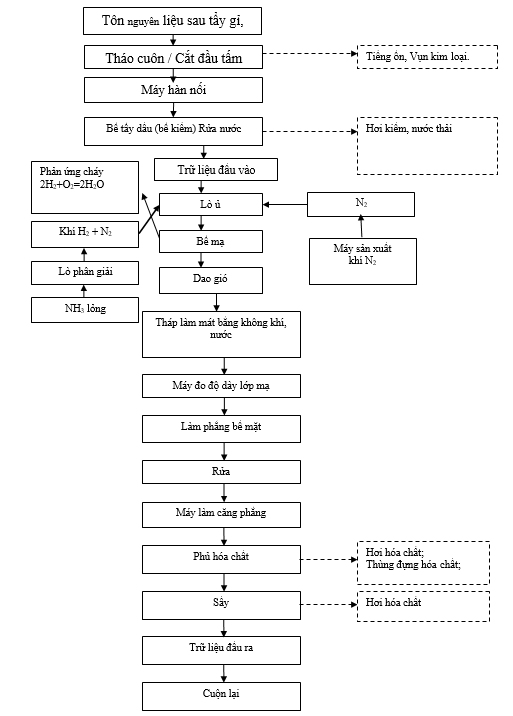

Hình 1.5. Sơ đồ dây chuyền mạ kẽm/nhôm kẽm

Thuyết minh quy trình:

Tôn nguyên liệu sau khi đã được tẩy gỉ và cán sẽ được chuyển qua máy tháo cuộn, cắt đầu tấm sau đó qua máy hàn nối trước khi qua các bể tẩy dầu, bể rửa nước;

Tẩy dầu: Đầu tiên dải tôn nguyên liệu sẽ được cho qua bể tẩy dầu có kích thước Dài 15 m x Rộng 1,89 x Cao 2,0 = 56,7 m3, dự án sử dụng NaOH 5 % để tẩy dầu.

Rửa nước: Sau khi tẩy dầu xong dải tôn sẽ tiếp tục được cho qua bể rửa nước có kích thước Dài 7,5 m x Rộng 1,89 x Cao 2,0 = 28,35 m3 để rửa sạch lượng NaOH dư bám trên bề mặt dải tôn.

Sau khi rửa bằng nước sạch xong dải tôn sẽ sẽ di chuyển qua lò ủ;

Lò ủ: Lò ủ sử dụng cộng nghệ và thiết bị N.O.F tiên tiến nhất hiện nay xuất xứ Châu Âu:

Công nghệ lò N.O.F : Non- Oxidizing Furnace (lò nung ủ không ô xi hóa). Nhiên liệu đốt chính là khí tự nhiên CNG và bức xạ nhiệt bằng điện trở (TDS)

Vị trí thiết bị trên dây chuyền nằm ở công đoạn giữa khu vực tẩy rửa và bể mạ kẽm/nhôm kẽm.

Chức năng chính : Tẩy bề mặt nguyên liệu, làm sạch toàn bộ bề mặt tôn trước khi mạ. Nung chuyển pha nguyên liệu thép (làm mềm), hoàn nguyên dải thép sau khi ủ tạo tiền đề cho việc hình thành lớp hợp kim kết dính lớp mạ với dải thép. Mặt khác duy trì nhiệt độ dải tôn xuống chảo mạ nhằm tránh thất thoát nhiệt độ chảo mạ, tăng hiệu quả sử dụng nhiệt năng và chất lượng sản phẩm sau khi mạ.

- Lò N.O.F gồm 04 khu vực công nghệ chính :

+ Khu vực gia nhiệt ban đầu : PHS – Preheating o0oon- Oxidizing Furnace).

+ Khu vực lò ủ gián tiếp (bức xạ nhiệt) : RTF section (Radiant tube furnace).

+ Khu vực làm nguội sau ủ (buồng làm mát nhanh):JCF section (jet cooling fan)

Cấu tạo vỏ lò gồm có khung gia công bằng kết cấu thép được hàn kín, phía trong là vật liệu chịu nhiệt, chịu lửa (bông thủy tinh, gạch chịu lửa,…). Hệ thống con lăn đỡ được dẫn động bằng động cơ điều khiển đồng tốc suốt chiều dài lò. Ở mỗi vùng lò khu vực công nghệ khác nhau thì nhiệt độ giới hạn khác nhau để đảm bảo yêu cầu công nghệ hoàn nguyên thép. Tùy theo yêu cầu công nghệ về nhiệt độ của từng vùng lò, nhiệt độ trong lò ủ duy trì ở 450˚C đến 850˚C.

Quá trình hoàn nguyên thép trong lò có sử dụng khí xúc tác tạo phản ứng được bơm trực tiếp vào lò gồm Ni tơ (N2) + Hydro (H2).

Các phản ứng chính xảy ra trong lò N.O.F :

C + H2O => 2CO + H2

C + CO2 => 2CO

(Cacbon trong trường hợp có lẫn trong dầu mỡ còn sót lại trên bề mặt dải tôn)

FeO + H2 => Fe + H2O

FeO + CO => Fe + CO2

Khí Nitơ (N2) không tham gia vào quá trình hoàn nguyên thép, N2 có tác dụng làm kín lò, tránh sự xâm nhập của khí ôxi (O2) từ môi trường không khí bên ngoài và sử dụng trong những trường hợp khẩn cấp.

Các cuộn tôn sau khi qua Lò ủ sẽ được chuyển sang công đoạn mạ.

Công đoạn mạ:

Nhà máy mạ kẽm hoặc mạ nhôm kẽm trong các bể mạ.

Bể mạ cấu tạo gồm vỏ được gia công bằng kết cấu thép hàn kín, phía trong lót gạch chịu nhiệt.

Gia nhiệt : Bể mạ gia nhiệt bằng đầu đốt sử dụng khí tự nhiên CNG.

Gia nhiệt cho bể mạ sử dụng cảm ứng điện với 04 bộ cảm ứng tổng công suất 1600 KW.

- Nhiệt độ công nghệ bể mạ :

+ Bể mạ kẽm : 440 - 480˚C.

+ Bể mạ nhôm kẽm : 580 - 630˚C.

Nhà máy sử dụng công nghệ mạ kẽm/ nhôm kẽm nhúng nóng liên tục (hot dip continuous galvalume or galvanizing line).

+ Đơn vị cung cấp dây chuyền công nghệ : Tập đoàn Danieli – Italia.

- Khối lượng, thành phần, tên, công thức hóa học của các loại hóa chất có trong bể mạ :

* Dung dịch nóng chảy trong bể mạ kẽm gồm : Kẽm (Zn), Nhôm (Al), Antimon (Sb).

Tổng trọng lượng của bể mạ kẽm GI (gavalzing) : Khoảng 170 Tấn.

Al : 0,5 %. Trọng lượng 0,5% x 170 tấn = 0,85 tấn.

Sb : 0,05 %. Trọng lượng 0,05% x 170 tấn = 0,085 tấn.

Zn : 99,45 %. Trọng lượng 99,45% x 170 tấn = 169,065 tấn.

* Dung dịch nóng chảy trong bể mạ nhôm kẽm gồm : Kẽm (Zn), Nhôm (Al), silic (Si).

Tổng trọng lượng bể mạ nhôm kẽm GL : Khoảng 70 tấn.

Al : 55%. Trọng lượng 55% x 70 tấn = 38,5 tấn.

Zn : 43,5 %. Trọng lượng 43,5% x 70 tấn = 30,45 tấn.

Si : 1,5%. Trọng lượng 1,5% x 70 tấn = 1.05 tấn.

Dao gió:

- Nhà máy sử dụng Dao gió thổi khí X-JET của hãng sản xuất Danieli Kohler .

Lưỡi dao gió sử dụng không khí tác động đến bề mặt lớp kim loại nóng chảy đã được định hình với chiều dày trung bình và sử dụng áp lực tia không khí để loại bỏ lớp kim loại làm cho độ đồng nhất của lớp kim loại mạ này theo độ dày chính xác đã được quy chuẩn.

Cấu tạo của lưỡi dao gió X-JET bao gồm:

01 dầm đỡ chính.

01 cánh tay đòn có móc treo.

01 máy tùy chỉnh góc độ.

01 bộ phận chính của lưỡi dao X-JET gắn với lưỡi dao và cơ cấu tùy chỉnh khe hở.

01 thiết bị làm sạch khe hở lưỡi dao được gắn bên ngoài để làm sạch.

Thiết bị dao gió X-JET tạo ra tia khí đồng nhất theo các vòi cấp khí chiều ngang bằng cách cho không khí thông qua một loạt các khoang với các lỗ thổi khí nhỏ. Đi qua các khe hẹp làm cho áp lực không khí trở nên đồng nhất hơn. Tại điểm ra của các miệng dao, biên độ dao động của áp lực khí khoảng ±1.5% hoặc thấp hơn theo chiều ngang của toàn bộ lưỡi dao thổi khí.

Dao gió X-JET được sử dụng theo cặp và được đặt dự phòng ngay tại khu vực dây chuyền mạ.

Thông số kỹ thuật :

Mức độ ồn tối đa (cạnh vách) : 107 db @ 1m.

Chiều rộng các vòi X-JET mở : 1600mm.

Độ hở các vòi đặc trưng : 1.0mm trung tâm x 400mm phẳng với kết thúc 1.2mm.

Độ hở điều chỉnh các vòi : từ 0.8mm – 3.0mm.

Góc điều chỉnh (bằng vô lăng) : +3º /-7º.

Độ chính xác đo lường góc : +/- 0.1º.

Độ chính xác điều chỉnh góc : +/- 0.2º.

Vật liệu cấu tạo ngoại trừ miệng dao : thép cacbon.

Vật liệu cấu tạo miệng dao : thép hợp kim crom 4140.

Hệ thống cung cấp khí cho dao gió :

Hệ thống cung cấp khí cho X-JET dựa vào áp lực được điều khiển tự động. Hệ thống gồm các van điều khiển và máy đo áp suất khí. Máy thổi (quạt) được vận hành tại các tốc độ khác nhau dựa vào công suất motor và hệ thống VVVF.

Hệ thống cung cấp khí bao gồm:

Máy thổi chuyển vị dương, với hệ thống giảm ồn, móng chống rung động, dẫn động bằng dây đai : 02 cái

Bộ giảm âm quạt : 02 cái

Cảm biến đo độ điện dẫn Rosemount, Model 1151GP, hoặc thiết bị truyền phát áp lực tương đương : 02 cái.

Ống dẫn khí kết nối mềm loại 8’’ có thể tháo rời nhanh chóng : 02 cái

Đường ống kết nối cứng giữa các quạt và ống dẫn khí.

Bộ phụ tùng, phụ kiện. 02 Motor quạt với van riêng biệt và 01 van nối.

Van xả gió điều chỉnh : 02 cái.

Bộ giảm âm xả gió : 02 cái.

Bộ tiêu âm đầu ra : 02 cái.

Van cung cấp khí 6’’ điều chỉnh : 02 cái.

Quạt thổi gió được thiết kế vận hành cho các tốc độ gió khác nhau. Thông thường 1 quạt thổi gió cung cấp khí cho 1 lưỡi dao. Trong trường hợp khẩn cấp khi 1 trong 2 quạt thổi bị hỏng, 1 quạt thổi gió còn lại vẫn có thể cung cấp cho các các dao thổi khí nhưng với hiệu suất giảm đi và dây chuyền phải giảm tốc độ. Tần số hoạt động yêu cầu từ 10Hz đến 60Hz.

Sau khi qua Dao gió, dải tôn sẽ được làm mát bởi tháp làm mát bằng không khí và nước.

Sau đó được chuyển qua công đoạn đo độ dày lớp mạ rồi qua công đoạn làm phẳng bề mặt, rửa lại bằng nước: Tại công đoạn làm phẳng bề mặt dải tôn sử dụng nước tuần hoàn đã được làm mềm (nước mềm) để phun dạng sương với áp lực cao (80bar) rửa sạch bề mặt trục cán phẳng và làm sạch bề mặt dải tôn. Máy bơm nước công suất khoảng 30KW, lưu lượng nước tuần hoàn ~ 01 m3/h, áp suất 80 bar.

Thể tích của bể chứa nước rửa tuần hoàn: khoảng 05 m3. Nhu cầu sử dụng nước cấp cho bể làm mềm ban đầu khoảng 05 m3. Bổ sung nước hàng ngày rất ít vì sử dụng hệ thống bơm tuần hoàn liên tục. Nước thải sau công đoạn rửa được tuần hoàn nên cơ sở không phát sinh nước thải từ công đoạn này.

Sau khi rửa xong dải tôn được cho qua máy làm căng phẳng trước khi qua công đoạn phủ hóa chất;

Phủ hóa chất:

Công đoạn phủ hóa chất là sử dụng Cromat. Tên gọi - Bondelite MCR 225. Hình thành lớp màng thụ động Cr (III).

Công thức : Cr(NO3)3.

Lượng sử dụng Cromat: Nếu trong quá trình sản xuất sản phẩm chuyển qua sơn thì sẽ không cần phủ cromat. Quá trình sản xuất với sản phẩm là mạ kẽm, lượng tiêu hao Cromat trung bình: 65Kg/1000 tấn sản phẩm

Công đoạn phủ hóa chất bao gồm: 02 máy phủ được lắp đặt theo phương thẳng đứng. Hóa chất Cromat - Bondelite MCR 225 được đựng trong 01 thùng phuy thể tích 209 lít và pha với nước vào 01 bể chứa thể tích khoảng 500 lít sau đó được bơm hút vào khay chứa dung dịch của con lăn ép của máy phủ và lăn lên bề mặt của dải tôn để bảo vệ bề mặt.

Sau khi phủ hóa chất xong dải tôn được chuyển qua công đoạn sấy, chủ cơ sở sử dụng nhiệt từ quá trình đốt khí CNG/LPG để sấy.

Sau khi sấy xong dải tôn được chuyển qua công đoạn cuộn lại, lưu kho.

3.2.4 Sơ đồ công nghệ mạ phủ màu:

Công ty bổ sung thêm 1 dây chuyền phủ màu so với giấy phép môi trường đã được cấp với công nghệ tương tự dây chuyền cũ đã được cấp phép

Hình 1.6. Sơ đồ quy trình công nghệ mạ phủ màu

Thuyết minh Quy trình:

Tôn nguyên liệu sau mạ được chuyển qua máy tháo cuộn/cắt đầu tấm, sau đó qua máy nối rồi qua công đoạn tẩy rửa.

- Công đoạn tẩy rửa:

Thông thường cơ sở sử dụng nước để tẩy rửa làm sạch bề mặt sản phẩm. Vì sản phẩm sau dây chuyền mạ là bán thành phẩm đầu vào của dây chuyền mạ màu. Sản phẩm sau khi mạ được chuyển sang dây chuyền phủ màu ngay thì không cần phải qua công đoạn phủ dầu tĩnh điện để bảo vệ bề mặt. Do đó, trong trường hợp này cơ sở sẽ chỉ dùng nước sạch để rửa lớp bụi bám trên bề mặt dải tôn.

NaOH 3-5% chỉ được sử dụng khi nguyên liệu đầu vào phải lưu kho trong thời gian nghỉ lễ kéo dài - sản phẩm sau mạ sẽ được phủ dầu tĩnh điện để bảo quản, lưu kho. Nước rửa chứa NaOH được tuần hoàn đến khi nồng độ NaOH < 3% thì sẽ được thay thế, thải bỏ, phần thải bỏ này sẽ được chuyển qua hệ thống xử lý nước thải sản xuất của nhà máy để xử lý. Cơ sở sẽ bổ sung lượng NaOH mới nồng độ 5% để tiếp tục quá trình tẩy rửa.

Lưu lượng sử dụng là bể tuần hoàn được máy bơm phun liên tục vào bề mặt dải tôn trong thiết bị rửa, tổng thể tích khoảng 12 m3 với lưu lượng khoảng 15 m3/giờ.

Sau khi tẩy rửa xong dải tôn được chuyển sang công đoạn sơn.

- Công nghệ sơn và sấy:

Phủ cromat bằng công nghệ con lăn ướt.

Tên cromat : Parkerizing – ZM 1300 AN

Lớp phủ : Cr3+ coating base structure

Nhà máy sử dụng công nghệ lăn sơn ướt. Hãng cung cấp Bronx, thiết bị xuất xứ Châu Âu. Khối lượng, tên, thành phần hóa học của loại sơn nhà máy sử dụng cho công đoạn sơn phủ màu :

Tên sơn : BeckryPol

Loại : Topcoat / Sơn mặt

Màu sản phẩm : Solid Colour

Mã sản phẩm : DJ247

Sơn lót : DE211-13206

- Chất pha loãng : DTR-03039

+ Tên sơn : BeckryCoat

+ Loại : Backcoat / Sơn lưng

+ Màu sản phẩm : GREY

+ Mã sản phẩm : DJ207

+ Chất pha loãng : DTR-03039

+ Chất liên kết: Polyeste.

- Thành phần hóa học sơn: chất liên kết polyester, dung môi thơm, bột màu vô cơ TiO2, CaCO3, MiCa, Silica, các loại Paste màu. Chất phụ gia Cellulose thickener dd3% (chất làm đặc), Wetting agen (Chất ẩm ướt), Dispersant (chất phân tán), Defoamer (chất phá bọt), Preservative in – can (chất chống thối), Fungicide (chất chống rêu mốc), Silica (chất làm mờ), Coalescent (Chất keo tụ), Chất điều chỉnh pH – NH4OH 22%.....

Nhà máy sử dụng công nghệ lò sấy gia nhiệt bằng khí tự nhiên CNG/LPG để làm khô sản phẩm sau sơn.

Sau khi sấy xong dải tôn được chuyển sang công đoạn làm mát bằng nước. Nước sau khi qua làm mát được thải chuyển đến hệ thống xử lý nước thải sản xuất.

Dải tôn được chuyển đến công đoạn trữ liệu, cắt để phù hợp với kích thước sản phẩm và chuyển sang cuộn lại nhập kho chờ xuất hàng.

Toàn bộ hơi sơn, hơi dung môi tại các phòng sơn lót, sơn chính, lò xấy sơn được hệ thống quạt hút hơi hút toàn bộ ra hệ thống xử lý hơi sơn, hơi dung môi. Tại hệ thống này (RTO), hơi sơn, dung môi được đốt sạch đảm bảo yêu cầu trươc khi thải ra môi trường. Nhiệt lượng sinh ra trong quá trình này được tận dụng triệt để thông qua các hệ thống trao đổi nhiệt nước, khí dùng để gia nhiệt cho khu vực rửa kiềm, trợ đốt cho các lò sấy sơn

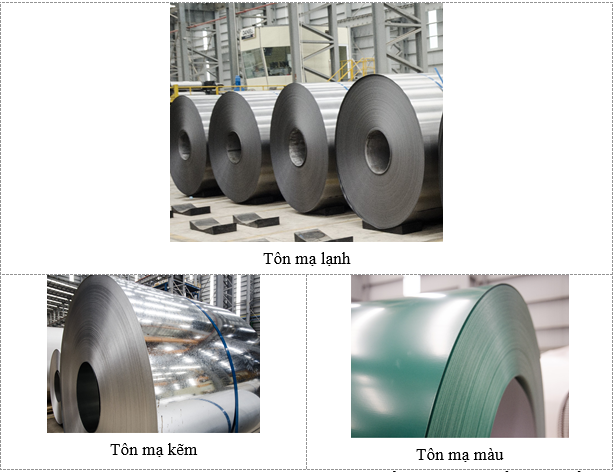

3.3. Sản phẩm của cơ sở:

Hiện nay nhà máy đã thực hiện sản xuất các sản phẩm tôn theo đúng mục tiêu của Giấy chứng nhận đăng ký đầu tư. Dưới đây là một số hình ảnh sản phẩm của cơ sở:

>>> XEM THÊM: Dự án đầu tư Trồng cấy dược liệu sạch theo hướng sản xuất hàng hóa

GỌI NGAY – 0903649782 - 028 35146426

Tin liên quan

- › Sự cố môi trường: Thực trạng, nguyên nhân và giải pháp quản lý bền vững

- › Báo cáo đề xuất GPMT nhà máy sản xuất vật liệu phân huỷ sinh học

- › Báo cáo đề xuất cấp GPMT dự án sản xuất tinh bột sắn xuất khẩu

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất thức ăn chăn nuôi dạng bột, viên

- › Báo cáo đề xuất cấp giấy phép môi trường trang trại nông nghiệp

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy đúc chi tiết

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất thiết bị kết nối

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất dụng cụ nhà bếp

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất thuốc thú y

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất các loại giấy và bao bì

Gửi bình luận của bạn