Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất phân đạm

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường nhà máy sản xuất phân đạm. Công suất đăng ký sản xuất tại Nhà máy hiện hữu 1.588.695 tấn/năm,

Ngày đăng: 07-11-2025

123 lượt xem

CHƯƠNG I. THÔNG TIN CHUNG VỀ CƠ SỞ............... 9

1. Tên chủ cơ sở....................................................... 9

3. Công suất, công nghệ, sản phẩm sản xuất.................................. 22

3.1. Công suất hoạt động của cơ sở.............................................. 22

3.2. Công nghệ sản xuất của cơ sở.................................................... 23

3.2.1. Công nghệ sản xuất hiện hữu............................................... 23

3.2.2. Công trình dự kiến đầu tư................................................. 55

3.3. Sản phẩm của cơ sở.............................................................. 59

4. Nguyên, nhiên, vật liệu, điện năng, hóa chất sử dụng của dự án; nguồn cung cấp điện, nước của cơ sở... 59

CHƯƠNG II. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG. 67

1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường...... 67

2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường..... 68

CHƯƠNG III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ... 71

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải.... 71

1.1. Thu gom, thoát nước mưa................................................. 71

1.2. Thu gom, thoát nước thải.............................................. 74

1.3. Xử lý nước thải........................................................... 82

1.3.1. Xử lý nước thải sinh hoạt............................................... 82

1.3.2. Xử lý nước thải nhiễm dầu...................................... 88

1.3.3. Xử lý nước thải nhiễm amoniac.................................... 94

2. Công trình, biện pháp xử lý bụi, khí thải......................................... 98

2.1. Hệ thống các ống khói............................................................ 98

2.2. Hệ thống các đuốc đốt.................................................... 100

2.3. Biện pháp xử lý bụi, khí thải của xưởng sản xuất phân bón phức hợp...110

2.3.1. Hệ thống lọc bụi túi ở khu vực cân định lượng nguyên liệu, nạp liệu và đóng bao...110

2.3.2. Hệ thống cyclone khu vực đóng bao và khu vực chuẩn bị nguyên liệu...116

2.3.3. Khu vực tạo hạt, sấy, làm nguội, sàng lọc và nghiền............... 118

2.3.4. Biện pháp kiểm soát và giảm thiểu mùi (NH3) tại xưởng sản xuất PBPH... 126

2.4. Công trình, biện pháp xử lý bụi, khí thải của hệ thống xuất hàng xá...127

3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường........128

3 1. Công trình, biện pháp lưu giữ chất thải rắn sinh hoạt (CTRSH) phát sinh...128

3.2. Công trình, biện pháp lưu giữ chất thải rắn thông thường........... 130

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại.................... 131

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung........................ 137

6. Phương án phòng ngừa, ứng phó sự cố môi trường trong quá trình vận hành thử nghiệm và khi dự án đi vào vận hành.......................... 137

7. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường hoặc giấy phép môi trường, giấy phép môi trường thành phần đã được cấp...144

7.1. Trong giai đoạn xây dựng......................................... 150

7.1.1. Khối lượng nguyên, nhiên liệu sử dụng trong giai đoạn xây dựng cơ bản.. 150

7.1.2. Biện pháp tổ chức thi công...................... 152

7.1.3. Đánh giá, dự báo tác động trong giai đoạn xây dựng..... 159

7.1.4. Các công trình, biện pháp thu gom, lưu giữ, xử lý chất thải và biện pháp giảm thiểu tác động tiêu cực khác đến môi trường giai đoạn xây dựng... 172

7.2. Trong giai đoạn vận hành...................................................... 179

7.2.1. Đánh giá, dự báo các tác động trong giai đoạn vận hành............. 179

7.2.2. Công trình, biện pháp xử lý bụi, khí thải.................... 180

CHƯƠNG IV. NỘI DUNG ĐỀ NGHỊ CẤP, CẤP LẠI GIẤY PHÉP MÔI TRƯỜNG.............. 182

1. Nội dung đề nghị cấp phép đối với nước thải......................... 182

1.1. Nguồn phát sinh nước thải...................................................... 182

1.2. Dòng nước thải xả vào nguồn tiếp nhận, nguồn tiếp nhận nước thải, vị trí xả thải..183

2. Nội dung đề nghị cấp phép đối với khí thải..................................... 185

2.1. Nguồn phát sinh khí thải............................................................... 185

2.2. Dòng khí thải, vị trí xả thải............................................................... 186

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung......................... 190

3.1. Nguồn phát sinh tiếng ồn, độ rung............................................... 190

3.2. Vị trí phát sinh tiếng ồn, độ rung................................................ 190

CHƯƠNG V. KẾT QUẢ HOẠT ĐỘNG VÀ TÌNH HÌNH THỰC HIỆN CÔNG TÁC BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ.... 192

1. Thông tin chung về tinh hình thực hiện công tác bảo vệ môi trường.... 192

2. Kết quả hoạt động của công trình xử lý nước thải........................ 192

3. Kết quả hoạt động của công trình xử lý bụi, khí thải....................... 201

4. Tình hình phát sinh, xử lý chất thải......................................... 204

4.1. Chất thải rắn sinh hoạt phát sinh............................................... 204

4.2. Chất thải rắn thông thường....................................................... 205

4.3. Chất thải nguy hại...................................................................... 205

5. Kết quả kiểm tra, thanh tra về bảo vệ môi trường đối với cơ sở..... 207

CHƯƠNG VI. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ...... 208

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải............. 208

1.1. Thời gian dự kiến vận hành thử nghiệm....................................... 208

1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải.....208

2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật..209

2.1. Chương trình quan trắc định kỳ......................................... 209

2.2. Chương trình quan trắc tự động, liên tục chất thải................. 211

3. Kinh phí thực hiện quan trắc môi trường hàng năm..................... 214

CHƯƠNG VII. CAM KẾT CỦA CHỦ CƠ SỞ......................... 215

CHƯƠNG I. THÔNG TIN CHUNG VỀ CƠ SỞ

1.Tên chủ cơ sở

Công ty Cổ phần Phân bón Dầu khí.....

- Địa chỉ văn phòng: KCN Phường 1, đường Ngô Quyền, phường An Xuyên, tỉnh Cà Mau.

- Người đại diện theo pháp luật: Ông..... Chức vụ: Tổng giám đốc

- Điện thoại:..........; Fax: ......

- giấy chứng nhận đăng ký doanh nghiệp Công ty Cổ phần số ....., đăng ký lần đầu ngày 24/3/2011, đăng ký thay đổi lần thứ 6 ngày 14/6/2018 của Sở Kế hoạch và Đầu tư tỉnh Cà Mau.

- giấy chứng nhận đăng ký đầu tư số ......, chứng nhận lần đầu ngày 04/12/2012, chứng nhận điều chỉnh lần thứ 02 ngày 17/10/2023 của Sở Kế hoạch và Đầu tư tỉnh Cà Mau.

2.Tên cơ sở

Nhà máy sản xuất phân đạm

- Địa điểm cơ sở: xã Khánh An, tỉnh Cà Mau.

- Văn bản thẩm định thiết kế xây dựng, các loại giấy phép có liên quan đến môi trường, phê duyệt dự án:

- Quy mô của cơ sở:

+ Diện tích: tổng diện tích khoảng 89,479ha (bao gồm khoảng 10 ha mặt nước).

+ Cơ sở có tiêu chí như dự án nhóm A (phân loại theo tiêu chí quy định của pháp luật về đầu tư công).

- Yếu tố nhạy cảm về môi trường:

Việc xác định dự án có yếu tố nhạy cảm về môi trường căn cứ theo điểm c khoản 1 Điều 28 Luật bảo vệ môi trường được quy định chi tiết tại khoản 6, Điều 1, Nghị định số 05/2025/NĐ-CP ngày 06/01/2025 của Chính phủ sửa đổi bổ sung khoản 4 Điều 25 Nghị định số 08/2022/NĐ-CP như sau:

- Loại hình sản xuất, kinh doanh, dịch vụ: Sản xuất phân bón hóa học, sản xuất khí công nghiệp.

- Phân nhóm dự án đầu tư: Cơ sở có tiêu chí về môi trường như dự án đầu tư nhóm I theo quy định của Luật Bảo vệ môi trường, Nghị định số 08/2022/NĐ- CP.

Bảng 1.2. Quy mô, công suất của cơ sở hiện hữu và sau khi đăng ký điều chỉnh

|

TT |

Hạng mục |

Công suất (tấn/năm) |

Ghi chú |

|

I |

Công suất đăng ký sản xuất tại Nhà máy hiện hữu |

1.588.695 |

|

|

1 |

Sản xuất phân bón |

|

Quyết định số 2205/QĐ-BTNMT ngày 26/9/2016 và Giấy phép môi trường số 405/GPMT- BTNMT ngày 30/12/2022 của Bộ Tài nguyên và Môi trường |

|

- |

Xưởng Amoniac |

468.450 |

|

|

- |

Xưởng Ure |

803.745 |

|

|

- |

Xưởng sản xuất phân bón phức hợp |

300.000 |

|

|

2 |

Sản xuất CO2 thực phẩm |

16.500 |

Công văn số 2471/SCT-QLCN ngày 06/12/2023 của Sở Công thương tỉnh Cà Mau |

|

II |

Công suất đăng ký sản xuất sau khi điều chỉnh, bổ sung |

130.325 |

|

|

- |

Sản xuất khí công nghiệp |

|

Sản phẩm đăng ký bổ sung theo Giấy chứng nhận đăng ký đầu tư điều chỉnh lần thứ 2 do Sở Kế hoạch và Đầu tư tỉnh Cà Mau cấp, mã số dự án ...., chứng nhận lần đầu ngày 04/12/2012, chứng nhận điều chỉnh lần thứ 02 ngày 17/10/2023 |

|

+ |

Khí Argon |

7.325 |

|

|

+ |

Khí Nitơ |

43.000 |

|

|

+ |

Khí H2 |

80.000 |

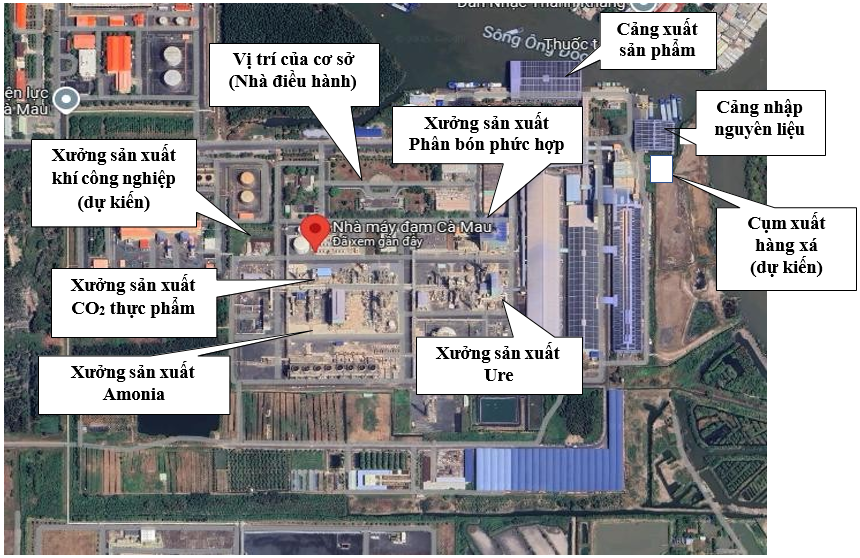

* Vị trí của cơ sở:

Hình 1.1. Vị trí của cơ sở

Bảng 1.3. Cơ cấu sử dụng đất của cơ sở

|

STT |

Tên hạng mục công trình |

Diện tích (ha) |

Hiện trạng |

Căn cứ thực hiện |

|

I |

Các hạng mục công trình đã đầu tư xây dựng |

37,127 |

|

|

|

1 |

Nhà điều hành (ADMIN ) |

1,132 |

Giữ nguyên |

Giấy phép môi trường số 405/GPMT- BTNMT ngày 30/12/2022 của Bộ Tài nguyên và Môi trường |

|

|

Phòng an toàn môi trường, PCCC & CHCN |

|

Giữ nguyên |

|

|

2 |

0,247 |

|

||

|

3 |

Phòng quản lý chất lượng |

0,277 |

Giữ nguyên |

|

|

4 |

Phòng điều khiển trung tâm |

0,431 |

Giữ nguyên |

|

|

5 |

Canteen |

0,438 |

Giữ nguyên |

|

|

6 |

Văn phòng công trường ban QLDA |

0,194 |

Giữ nguyên |

|

|

|

Phòng giao nhận & Văn phòng xưởng sản phẩm |

|

Giữ nguyên |

|

|

7 |

0,213 |

|

||

|

8 |

Xưởng điện & nhà xe cẩu |

0,346 |

Giữ nguyên |

|

|

9 |

Xưởng cơ khí |

0,452 |

Giữ nguyên |

|

|

10 |

Xưởng điều khiển, kho hóa chất & vật tư |

0,652 |

Giữ nguyên |

|

|

|

Xưởng NPK, Trạm điện UREA & nhà Điều khiển |

|

Giữ nguyên |

|

|

11 |

0,701 |

|

||

|

12 |

Kho chứa đạm |

3,285 |

Giữ nguyên |

|

|

13 |

Kho đóng bao |

2,798 |

Giữ nguyên |

|

STT |

Tên hạng mục công trình |

Diện tích (ha) |

Hiện trạng |

Căn cứ thực hiện |

|

14 |

Kho bao & xưởng nạp liệu NPK |

2,358 |

Giữ nguyên |

|

|

15 |

Xưởng UREA |

1,778 |

Giữ nguyên |

|

|

16 |

Bồn chứa AMMONIA |

2,145 |

Giữ nguyên |

|

|

Hệ thống XLNT nhiễm Amoniac công suất 120 m3/ngày |

||||

|

17 |

Xưởng AMMONIA |

2,914 |

Giữ nguyên |

|

|

18 |

Cụm xử lý nước khử khoáng |

0,725 |

Giữ nguyên |

|

|

19 |

Trạm điện AMMONIA |

1,005 |

Giữ nguyên |

|

|

20 |

Cụm khí tự nhiên đầu vào |

0,547 |

Giữ nguyên |

|

|

21 |

Hệ thống xử lý nước làm mát công suất 42.240 m3/ngày |

1,598 |

Giữ nguyên |

|

|

22 |

Cụm đuốc đốt & hồ sự cố |

2,547 |

Giữ nguyên |

|

|

23 |

Kho chứa chất thải nguy hại & bãi chứa hàng hóa |

3,280 |

Giữ nguyên |

|

|

0,467 |

Giữ nguyên |

|||

|

24 |

Cụm CO2 thực phẩm |

0,300 |

Giữ nguyên |

công văn số 2471/SCT- QLCN ngày 06/12/2023 của Sở Công thương tỉnh Cà Mau và Giấy phép xây dựng số 07/GPXD ngày 03/12/2024 của Sở Xây dựng tỉnh Cà Mau |

|

STT |

Tên hạng mục công trình |

Diện tích (ha) |

Hiện trạng |

Căn cứ thực hiện |

|

25 |

Kho 12.000 tấn |

2,282 |

Giữ nguyên |

Giấy phép môi trường số 20/GPMT-UBND ngày 21/7/2023 của UBND tỉnh Cà Mau |

|

26 |

Trạm xăng dầu |

0,270 |

Giữ nguyên |

Giấy phép môi trường số 405/GPMT- BTNMT ngày 30/12/2022 của Bộ Tài nguyên và Môi trường |

|

27 |

Trạm biến áp |

0,042 |

Giữ nguyên |

|

|

28 |

Cây xanh chuyên dụng (vườn ươm và thực nghiệm phân bón) |

2,295 |

Giữ nguyên |

|

|

29 |

Nhà xe 2 & 4 bánh |

0,189 |

Giữ nguyên |

|

|

30 |

Cảng siêu trường siêu trọng |

0,646 |

Giữ nguyên |

|

|

31 |

Cảng xuất sản phẩm (có mái che) |

0,365 |

Giữ nguyên |

Giấy phép xây dựng số 01/GPXD ngày 22/01/2024 của Sở Xây dựng tỉnh Cà Mau |

|

32 |

Cảng nhập nguyên liệu (có mái che) |

0,208 |

Giữ nguyên |

Giấy phép môi trường số 405/GPMT- BTNMT ngày 30/12/2022 của Bộ Tài nguyên và Môi trường |

|

33 |

Hệ thống XLNT sinh hoạt công suất 240 m3/ngày |

- |

Giữ nguyên |

|

|

34 |

Hệ thống XLNT nhiễm dầu công suất 2.400 m3/ngày |

- |

Giữ nguyên |

|

|

35 |

Hệ thống XLKT tại thiết bị Reforming sơ cấp trong xưởng sản xuất amoniac, công suất 352.414 m3/giờ |

- |

Giữ nguyên |

|

STT |

Tên hạng mục công trình |

Diện tích (ha) |

Hiện trạng |

Căn cứ thực hiện |

|

36 |

Hệ thống XLKT tại nồi hơi bổ trợ trong xưởng phụ trợ, công suất 279.012 m3/giờ |

- |

Giữ nguyên |

|

|

37 |

Hệ thống XLKT tại cụm tạo hạt ở xưởng sản xuất ure, công suất 768.658 m3/giờ |

- |

Giữ nguyên |

|

|

38 |

Hệ thống XLKT tại khu vực tạo hạt, sấy, làm nguồi, sàng lọc và nghiền của xưởng phân bón phức hợp, công suất 262.777 m3/giờ |

- |

Giữ nguyên |

|

|

39 |

05 Hệ thống XLKT tại khu vực cân định lượng nguyên liệu, nạp liệu và đóng bao của xưởng phân bón phức hợp gồm: 01 hệ thống công suất 14.600 m3/giờ; 01 hệ thống 2.400 m3/giờ; 01 hệ thống 8.800 m3/giờ và 02 hệ thống 3.111 m3/giờ/hệ thống |

- |

Giữ nguyên |

|

|

II |

Các hạng mục sẽ đầu tư xây dựng mới |

30,193 |

|

|

|

1 |

Mái che đường E8 |

0,17 |

Xây dựng mới |

Giấy chứng nhận đăng ký đầu tư điều chỉnh lần thứ 2 do Sở Kế hoạch và Đầu tư tỉnh Cà Mau cấp, mã số dự án |

|

2 |

Cụm sản xuất khí Công nghiệp (Kho C14) |

0,381 |

Xây dựng mới |

|

STT |

Tên hạng mục công trình |

Diện tích (ha) |

Hiện trạng |

Căn cứ thực hiện |

|

3 |

Công trình sản xuất công nghiệp, kho tàng (dự kiến) |

13,138 |

Xây dựng mới |

..., chứng nhận lần đầu ngày 04/12/2012, chứng nhận điều chỉnh lần thứ 02 ngày 17/10/2023 |

|

4 |

Cây xanh cảnh quan |

10,328 |

Xây dựng mới |

|

|

5 |

Cây xanh cách ly |

4,3 |

Xây dựng mới |

|

|

6 |

Cảng xuất hàng xá (có mái che) |

0,051 |

Xây dựng mới |

|

|

03 Hệ thống XLKT của hệ thống xuất hàng xá, công suất 2.000 m3/giờ/hệ thống |

||||

|

7 |

Cảng dự kiến (có mái che) |

1,412 |

Xây dựng mới |

|

|

III |

Đất giao thông |

11,626 |

Giữ nguyên |

Giấy phép môi trường số 405/GPMT- BTNMT ngày 30/12/2022 của Bộ Tài nguyên và Môi trường |

|

IV |

Mặt nước |

10,533 |

Giữ nguyên |

Giấy phép môi trường số 405/GPMT- BTNMT ngày 30/12/2022 của Bộ Tài nguyên và Môi trường |

|

|

Tổng |

89,479 |

|

|

3.Công suất, công nghệ, sản phẩm sản xuất

3.1.Công suất hoạt động của cơ sở

Bảng 1.4. Quy mô, công suất của cơ sở hiện hữu và sau khi đăng ký điều chỉnh

|

TT |

Hạng mục |

Công suất (tấn/năm) |

Ghi chú |

|

I |

Công suất đăng ký sản xuất tại Nhà máy hiện hữu |

1.588.695 |

|

|

1 |

Sản xuất phân bón |

|

Quyết định số 2205/QĐ-BTNMT ngày 26/9/2016 và Giấy phép môi trường số 405/GPMT-BTNMT ngày 30/12/2022 của Bộ Tài nguyên và Môi trường |

|

- |

Xưởng Amoniac |

468.450 |

|

|

- |

Xưởng Ure |

803.745 |

|

|

- |

Xưởng sản xuất phân bón phức hợp |

300.000 |

|

|

2 |

Sản xuất CO2 thực phẩm |

16.500 |

Công văn số 2471/SCT-QLCN gày 06/12/2023 của Sở Công thương tỉnh Cà Mau |

|

II |

Công suất đăng ký sản xuất sau khi điều chỉnh, bổ sung |

130.325 |

|

|

- |

Sản xuất khí công nghiệp |

|

Sản phẩm đăng ký bổ sung theo Giấy chứng nhận đăng ký đầu tư điều chỉnh lần thứ 2 do Sở Kế hoạch và Đầu tư tỉnh Cà Mau cấp, mã số dự án ...., chứng nhận lần đầu ngày 04/12/2012, chứng nhận điều chỉnh lần thứ 02 ngày 17/10/2023 |

|

+ |

Khí Argon |

7.325 |

|

|

+ |

Khí Nitơ |

43.000 |

|

|

+ |

Khí H2 |

80.000 |

3.2.Công nghệ sản xuất của cơ sở

3.2.1.Công nghệ sản xuất hiện hữu

3.2.1.1. Công nghệ sản xuất Amoniac:

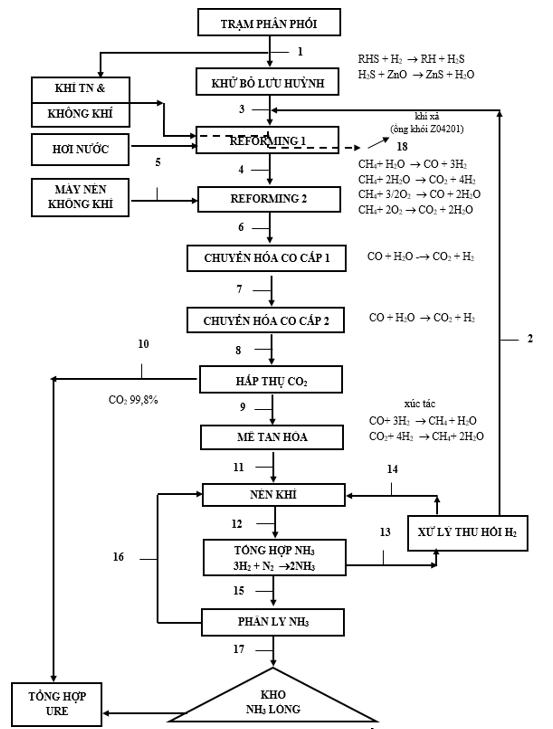

Sơ đồ quy trình công nghệ:

Hình 1.2. Quy trình công nghệ sản xuất Amoniac

Thuyết minh công nghệ:

Khí tự nhiên có áp suất 3,29 MPag và nhiệt độ 280C qua hệ thống gia nhiệt E04217, E04204-3, E04204-2 để gia nhiệt đến 2980C. Sau đó, dòng khí tự nhiên cùng với khí hydrogen thu hồi từ bộ nén khí tuần hoàn K04431, tiếp tục được gia nhiệt tại E204-1. Khi đạt được nhiệt độ 3500C, áp suất 3,82 MPag, hỗn hợp khí được đưa tới thiết bị hydro hóa R04201, với xúc tác “cobalt-molybdenum hydrogenation catalyst Topsoe TK-250”, xảy ra phản ứng sau:

RSH + H2 ↔ RH + H2S (1) R1SSR2 + 3H2 ↔ R1H + R2H + 2 H2S (2) R1SR2 + 2 H2 ↔ R1H + R2H + H2S (3)

Khí tự nhiên đã hydro hóa sau khi ra khỏi R04201 được đưa tới thiết bị hấp thụ sulfur R-04202A/B với chất xúc tác HTZ-3.

Hỗn hợp khí sau khi loại bỏ sulfur (hàm lượng lưu huỳnh nhỏ hơn 0,05ppm) sẽ được trộn với hơi nước, sau đó qua thiết bị E04201 để gia nhiệt lên đến nhiệt độ 5350C và được dẫn vào thiết bị reforming sơ cấp của F04201 tại áp suất 3,43 MPag. Tại đây, hỗn hợp khí được chuyển thành CO, CO2 và H2 dựa trên chất xúc tác RK-400 hay RK-400R và R-67-7H theo phản ứng sau:

CnH2n-2 + 2 H2O ↔ Cn-1H2n + CO + 3 H2, – Q (4) CH4 + 2 H2O ↔ CO2 + 4 H2 ,– Q (5) CO2 + H2 ↔ CO + H2O , – Q (6)

Khí công nghệ đi ra từ thiết bị F04201 với nhiệt độ 7830C, được trộn với không khí và đưa tới thiết bị reforming thứ cấp R04203. Tại đây hầu hết Mêtan được chuyển thành CO, CO2 và H2O dựa trên chất xúc tác RKS-2-7H và RKS-2 theo phản ứng:

CH4 + ½ O2 ↔ CO + 2 H2O (7)

CH4 + 2 O2 ↔ CO2 + 2 H2O (8)

Hỗn hợp khí rời khỏi R04203 có nhiệt độ rất cao khoảng 9530C, áp suất 3,06 MPag, với thành phần chính là H2 và N2, hàm lượng Mêtan còn rất thấp 0,6%, và lượng đáng kể CO 13,74% và CO2 8,45%. Hỗn hợp này được đưa qua hệ thống làm lạnh E04208 và E04209 nhằm hạ nhiệt độ xuống 3600C và dẫn vào thiết bị chuyển đổi khí CO nhiệt độ cao R04204 tại áp suất 3,02MPag. Tại đây, nhờ chất xúc tác SK-201-2, quá trình biến đổi CO sang CO2 ở điều kiện nhiệt độ cao xảy ra theo phản ứng sau:

CO + H2O ↔ CO2 + H2 (9)

Hỗn hợp khí sinh ra từ R04204 có nhiệt độ 4330C và áp suất 2,99 MPag tiếp tục đi qua hệ thống trao đổi nhiệt E04210 và E04212A/B nhằm làm lạnh dòng xuống 2050C, áp suất 2,9 MPag trước khi được dẫn tới thiết bị chuyển hóa CO ở nhiệt độ thấp R04205 với xúc tác là LSK và LK-853 FENCE.

Từ thiết bị R04205 hỗn hợp khí (gồm N2, H2, một ít CO, CH4, hơi nước, Ar, và 19,3% CO2) sau khi qua hệ thống thu hồi nhiệt, dòng được làm mát xuống còn 700C được đưa đến bồn tách khí S04304. Sau đó, khí được đưa đến thiết bị hấp thụ carbonic C04302 ở áp suất 2,75 MPag và nhiệt độ 700C.

Sau khi tách, hỗn hợp khí (chỉ còn chứa N2, H2, khoảng 0,37% CO, 0,05% CO2, khí trơ, CH4, hơi nước) qua hệ thống gia nhiệt lên đến 3000C và tại áp suất 2,66 Mpag trước khi đến thiết bị Mêtan hóa R04301, tại đây với xúc tác PK-7R khí CO2 và CO còn lại sẽ được chuyển thành CH4 theo phản ứng sau:

CO + 3 H2 ↔ CH4 + H2O (10)

CO2 + 4 H2 ↔ CH4 + 2H2O (11)

Khí đi ra từ thiết bị Mêtan hóa R04301 (chủ yếu là N2, H2, (CO+CO2) <10 ppm, khí trơ, HC, một ít hơi nước) được làm nguội và đưa vào bộ tách khí cuối cùng S04311. Hỗn hợp khí sinh ra từ bộ tách khí là khí có thành phần tổng hợp (ngoài H2 và N2, nó còn chứa Ar và CH4 chiếm khoảng 1,3% thể tích) sẽ được dẫn tới khu vực tổng hợp NH3.

Dòng khí tổng hợp tách ra từ bộ tách khí S04311 được trộn với hydro thu được từ quá trình thu hồi khí hydro PK04560 với tỉ lệ phân tử lượng của hydro (H2:N2) là 3:1. Hỗn hợp khí sau khi hòa trộn được nén bởi thiết bị nén khí K04431 và làm lạnh để loại bỏ hơi nước tại thiết bị S04431 trước khi luân chuyển về thiết bị nén khí K04431. Dòng hỗn hợp sau khi ra khỏi máy nén K04431 lần lượt qua bộ làm lạnh thứ hai E04432 và thiết bị nén khí để tăng áp suất dòng hỗn hợp khí lên đến 13,83 MPag. Dòng quá trình tiếp tục được gia nhiệt lên đến 2540C và tại áp suất 2,73 MPag hỗn hợp khí được dẫn vào thiết bị tổng hợp Amoniac R04501, dựa trên chất xúc tác KM1R hay KM1 theo phản ứng sau : 3 H2 + N2 ↔ 2 NH3 (12)

Hỗn hợp khí đi ra từ tháp tổng hợp (17,1% NH3, 55,42% H2) ở nhiệt độ 4410C được làm lạnh theo từng bước, qua các thiết bị trao đổi nhiệt E04501, E04502, E04503, E04504, E04505, bộ làm lạnh thứ nhất E04506, thiết bị trao đổi nhiệt E04507 và cuối cùng bộ làm lạnh thứ 2 E04208 để hạ nhiệt độ xuống -50C.

Sản phẩm Amoniac lỏng sẽ bị loại bỏ khỏi dòng nhiên liệu trong thiết bị tách S04501 với hàm lượng amoniac khoảng 99,3% và đưa đến bình giảm áp S04502, nơi áp suất được giảm xuống 2,55 MPag. Dòng khí tách ra từ bình S04501 sẽ bị dẫn tới hệ thống hồi lưu dòng khí nguyên liệu về thiết bị tổng hợp amoniac thông qua bộ làm lạnh thứ hai, bộ làm lạnh thứ nhất và cuối cùng qua bộ trao đổi nhiệt nóng đến tháp tổng hợp amoniac nhờ máy nén tuần hoàn, là một phần của máy nén khí tổng hợp (K04431).

Amoniac lỏng thu được từ bình S04502 được trộn với dòng Amoniac thu hồi từ thiết bị chưng cất C04553, thu được dung dịch NH3 với hàm lượng 99,8%. Dòng lưu chất này một phần được dẫn vào thiết bị tách S04503, một phần được dẫn qua thiết bị trao đổi nhiệt E04512 để nâng nhiệt độ lên 250C, sau đó được đưa đến cung cấp cho việc sản xuất Ure với hàm lượng 99,8% và nhiệt độ 250C. Tại S04503, amoniac bốc hơi tới máy nén tăng cường K04451, máy nén K04441 và đi vào hệ thống làm lạnh (E04506, E04509, E04508, E04514, E04511). Dòng Amoniac lỏng đã được tách khí thu được từ bình tách S04503 được bơm P04501 A/B bơm về bồn chứa Amoniac với hàm lượng khoảng 100%, nhiệt độ -330C.

Dòng khí từ bình tách S04502, S04505 với hàm lượng NH3 khoảng 16,25% sẽ được dẫn vào tháp hấp thụ khí C04552 thuộc hệ thống thu hồi Amoniac. Khí từ bình tách S04514 của cụm tổng hợp amoniac với hàm lượng H2 64,09% được dẫn vào tháp hấp thụ khí phóng không C04551. Dòng sản phẩm thu được từ đáy của hai tháp trên được dẫn vào tháp chưng cất NH3 C04553. Dòng sản phẩm NH3 lỏng thu được ở đỉnh với hàm lượng 99,87% được hòa trộn cùng với dòng ra bình S04502. Khí thu được từ tháp C04551 với hàm lượng hydro khoảng 66,9% sẽ được dẫn tới hệ thống thu hồi hydro PK04560. Một phần hỗn hợp khí có lượng hydro cao (khoảng 96,75% thể tích) từ bình PK04560 sẽ được dẫn ngược trở lại bình nén tổng hợp K04431 để làm khí dự trữ cho quá trình sản xuất Amoniac. Một phần hỗn hợp khí nghèo H2 sẽ được dẫn ngược lại và hòa trộn với dòng khí đi ra từ C04552 với hàm lượng 24,6% được dẫn đến thiết bị F04201.

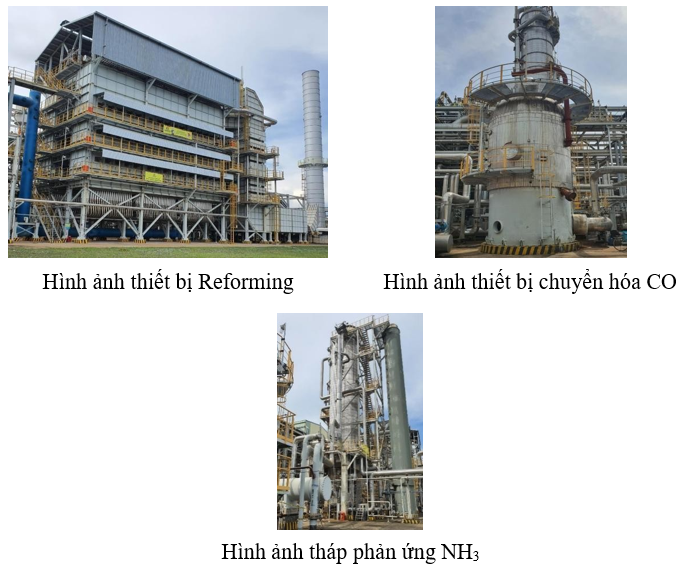

Một số hình ảnh thiết bị của dự án:

>>> XEM THÊM: Hồ sơ xin giấy phép môi trường cho dự án đầu tư xây dựng mỏ khai thác đá

GỌI NGAY – 0903649782 - 028 35146426

Tin liên quan

- › Báo cáo đánh giá tác động môi trường dự án nhà máy sản xuất giấy

- › Hồ sơ GPMT nhà máy sản xuất các sản phẩm cơ khí và công nghiệp phụ trợ

- › Báo cáo đề xuất cấp giấy phép môi trườngnhà máy sản xuất cấu kiện bê tông

- › Hồ sơ đề xuất cấp giấy phép môi trường nhà máy sản giày dép

- › Hồ sơ đề xuất cấp giấy phép môi trường dự án khu tái định cư

- › Báo cáo đề xuất cấp giấy phép môi trường trạm xử lý nước thải mỏ than

- › Báo cáo đề xuất cấp GPMT nhà máy may xuất khẩu

- › Báo cáo đề xuất cấp giấy phép môi trường xây dựng hạ tầng khu công nghiệp

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất các sản phẩm từ nhựa

- › Báo cáo đề xuất cấp GPMT nhà máy chế biến khoáng sản

Gửi bình luận của bạn