Báo cáo đề xuất cấp lại GPMT nhà máy sản xuất tấm phim, decan trang trí

Báo cáo đề xuất cấp lại (GPMT) dự án nhà máy sản xuất tấm phim, decan trang trí. Công suất giai đoạn 1 của dự án là 15 triệu m2 sản phẩm/năm.

Ngày đăng: 26-07-2025

203 lượt xem

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT.................................. 4

DANH MỤC CÁC BẢNG............................................................................. 5

DANH MỤC CÁC HÌNH VẼ...................................................................... 6

CHƯƠNG I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ.......................... 7

1. Tên chủ dự án đầu tư.......................................................................... 8

2. Tên dự án đầu tư................................................................................ 9

2.1. Mục tiêu đầu tư........................................................................... 9

2.2. Địa điểm thực hiện dự án đầu tư................................................... 9

2.3. Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư: .. 10

2.4. Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công):...... 10

3. Công suất, công nghệ, sản phẩm của dự án đầu tư....................................... 11

3.2. Công nghệ sản xuất của dự án đầu tư................................................... 11

4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hoá chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư........ 15

4.1.1. Nguồn nguyên vật liệu trong quá trình xây dựng....................................... 15

4.1.2. Nhu cầu sử dụng nhiên liệu và điện, nước phục vụ cho hoạt động xây dựng.... 16

4.2.1. Nguyên, vật liệu, hóa chất sử dụng cho hoạt động sản xuất:................ 17

4.2.1. Nhu cầu sử dụng nhiên liệu và điện, nước phục vụ cho hoạt động sản xuất..... 19

5. Các thông tin khác liên quan đến dự án........................................................... 22

5.1. Các đặc điểm về hạ tầng kỹ thuật KCN Becamex Bình Định.......................... 22

5.2. Các hạng mục công trình xây dựng của dự án............................................. 23

5.3. Các hạng mục công trình phụ trợ của dự án.................................................. 27

CHƯƠNG III. ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN ĐẦU TƯ...39

3.1. Hiện trạng môi trường và tài nguyên sinh vật khu vực dự án......................... 39

3.2. Môi trường tiếp nhận nước thải của dự án....................................................... 39

3.3. Hiện trạng các thành phần môi trường...................................................... 40

CHƯƠNG IV. ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG...42

4.1. Đánh giá tác động và đề xuất các công trình biện pháp bảo vệ môi trường trong giai đoạn triển khai xây dựng dự án đầu tư...... 42

4.1.1. Đánh giá, dự báo các tác động.................................................................... 42

4.1.1.1. Nguồn gây tác động có liên quan đến chất thải...................................... 42

4.1.1.2. Nguồn gây tác động không liên quan đến chất thải................................... 49

4.1.1.3. Những sự cố, rủi ro trong giai đoạn thi công............................................... 52

4.1.2. Các công trình, biện pháp, bảo vệ môi trường đề xuất thực hiện.................... 54

4.1.2.1. Biện pháp giảm thiểu các nguồn gây tác động liên quan đến chất thải...... 54

4.1.2.2. Biện pháp phòng ngừa, giảm thiểu tác động không liên quan đến chất thải.... 58

4.1.2.3. Phòng ngừa, ứng phó rủi ro sự cố môi trường trong giai đoạn xây dựng........ 59

4.2. Đánh giá tác động và đề xuất các biện pháp, công trình bảo vệ môi trường trong giai đoạn dự án đi vào vận hành...61

4.2.1.1. Nguồn gây tác động có liên quan đến chất thải.............................................. 61

4.2.1.2. Nguồn gây tác động không liên quan đến chất thải........................................ 76

4.2.1.3. Các rủi ro, sự cố trong giai đoạn vận hành của dự án....................................... 79

4.2.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện.......................... 84

4.2.2.1. Giảm thiểu các tác động có liên quan đến chất thải....................................... 84

4.2.2.2. Giảm thiểu tác động không liên quan đến chất thải........................................ 115

4.2.2.3. Giải pháp phòng ngừa, ứng phó sự cố trong giai đoạn hoạt động.................. 117

4.3. Tổ chức thực hiện các công trình, biện pháp bảo vệ môi trường.......................... 124

4.3.1. Danh mục công trình, biện pháp bảo vệ môi trường và kế hoạch xây lắp, dự toán kinh phí.. 124

4.3.2. Tổ chức, bộ máy quản lý, vận hành các công trình bảo vệ môi trường....... 124

4.4. Nhận xét về mức độ chi tiết, độ tin cậy của các kết quả đánh giá, dự báo....... 125

CHƯƠNG V.NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG ... 127

5.1. Nội dung đề nghị cấp phép đối với nước thải:........................................ 127

5.2. Nội dung đề nghị cấp phép đối với khí thải........................................... 128

5.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung: Không................. 129

CHƯƠNG VI. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN.. 130

6.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án:....... 130

6.1.1. Thời gian dự kiến vận hành thử nghiệm:.............................................. 130

6.1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải... 130

6.2. Chương trình quan trắc chất thải trong quá trình hoạt động theo quy định của pháp luật ..... 132

6.3. Kinh phí thực hiện quan trắc môi trường hằng năm.....................34

CHƯƠNG VII. CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ....................... 135

CHƯƠNG I.THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.Tên chủ dự án đầu tư:

CÔNG TY TNHH ...........

Địa chỉ văn phòng: ....KCN Becamex Bình Định, KKT Nhơn Hội, xã Canh Vinh, huyện Vân Canh, tỉnh Bình Định, Việt Nam.

Người đại diện theo pháp luật của dự án đầu tư:....; Giới tính: Nam

Giấy chứng nhận đăng ký đầu tư số: ......do Ban Quản lý Khu kinh tế tỉnh Bình Định cấp chứng nhận lần đầu ngày 08/11/2021, chứng nhận thay đổi lần thứ nhất ngày 22/5/2023.

Tổ chức thực hiện dự án là Công ty TNHH...... được Sở Kế hoạch và Đầu tư tỉnh Bình Định cấp Giấy chứng nhận đăng ký doanh nghiệp Công ty trách nhiệm hữu hạn một thành viên, mã số ...., đăng ký lần đầu ngày 10/11/2021, đăng ký thay đổi lần thứ hai ngày 25/5/2023.

Dự án Nhà máy sản xuất của Công ty TNHH ..... tại Bình Định (giai đoạn 1) trước đây đã được Ban Quản lý Khu kinh tế cấp Giấy phép môi trường số 02/GP- BQL ngày 03/8/2022. Trong quá trình triển khai thực hiện, dự án có một số nội dung thay đổi (bổ sung hệ thống xử lý khí thải hơi dung môi, tăng điểm thoát khí thải sau xử lý ra môi trường), do vậy căn cứ theo quy định tại tại Điểm d, Khoản 4, Điều 30 Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường, Chủ dự án thuê đơn vị tư vấn có chức năng lập lại hồ sơ báo cáo đề xuất cấp lại Giấy phép môi trường để đảm bảo quy định, trước khi triển khai thực hiện các nội dung thay đổi.

2.Tên dự án đầu tư:

Nhà máy sản xuất tấm phim, decan trang trí

2.1.Mục tiêu đầu tư:

Theo chứng nhận đầu tư của dự án được Ban Quản lý Khu kinh tế cấp ngày 08/11/2021 thì mục tiêu của toàn bộ dự án là sản xuất tấm phim/decan trang trí và lá dập nóng; nguyên liệu bán thành phẩm và sơn mài cho tấm phim/decan trang trí, lá dập nóng, tấm phim chức năng; các bộ phận nhựa; các dịch vụ liên quan đến việc sản xuất tấm phim/decan, lá dập nóng;… Theo kế hoạch, giai đoạn 1 chỉ sản xuất màng mỏng và màng phủ công nghệ cao (Nhũ dập nóng dùng để trang trí bề mặt). Theo đó, chủ dự án cũng đã triển khai lập quy hoạch chi tiết 1/500 và quy hoạch điều chỉnh cục bổ (chỉ quy hoạch các hạng mục công trình xây dựng giai đoạn 1, phần diện tích còn lại thuộc diện tích đất dự trữ, Công ty chưa có kế hoạch triển khai) và đã được Ban Quản lý Khu kinh tế phê duyệt tại Quyết định số 96/QĐ-BQL ngày 30/3/2022, Quyết định số 199/QĐ-BQL ngày 03/7/2023.

2.2.Địa điểm thực hiện dự án đầu tư:

Dự án thực hiện tại lô ....KCN Becamex Bình Định, KKT Nhơn Hội, xã Canh Vinh, huyện Vân Canh, tỉnh Bình Định, Việt Nam với tổng diện tích 120.000m2, có giới cận như sau:

+ Phía Tây Bắc giáp: Đường N KCN Becamex Bình Định;

+ Phía Đông Nam giáp: Đường N3 KCN Becamex Bình Định;

+ Phía Tây Nam giáp: Đường D4 KCN Becamex Bình Định;

+ Phía Đông Bắc giáp: Lô A19b.

Bảng I.1. Tọa độ mốc giới Dự án

|

STT |

Tên mốc |

Tọa độ VN 2000, kinh tuyến 108015 múi 30 |

|

|

X |

Y |

||

|

1 |

M1 |

1519626.135 |

587804.802 |

|

2 |

M2 |

1519844.812 |

588125.732 |

|

3 |

M3 |

1519589.457 |

588299.727 |

|

4 |

M4 |

1519370.780 |

587978.798 |

(Nguồn: Thuyết minh quy hoạch xây dựng tỷ lệ 1/500)

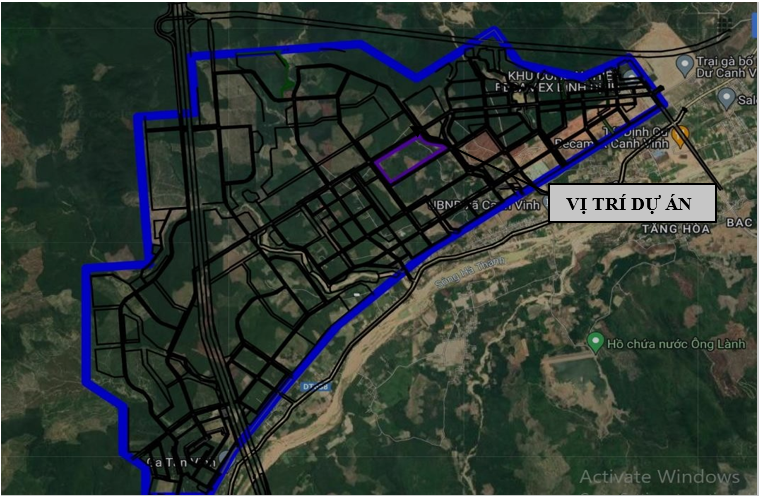

Hình I.1. Sơ đồ vị trí dự án

Theo quy hoạch điều chỉnh được duyệt thì giai đoạn 1 được quy hoạch ở phần diện tích phía Bắc dự án, tổng diện tích khoảng 61.355,06m2 (diện tích xây dựng các hạng mục công trình 15.569,91m2, diện tích cây xanh thảm cỏ 27.731,82m2, diện tích sân bãi, giao thông nội bộ 18.053,33m2) và phần đất dự trữ còn lại được bố trí phía Nam dự án, xây dựng các hạng mục công trình trên phần diện tích còn lại 58.644,94m2.

Các đối tượng xung quanh có khả năng bị tác động bởi hoạt động của dự án: Vì dự án nằm trong KCN Becamex nên xung quanh đề quy hoạch đất cho thuê hoạt động sản xuất kinh doanh; cách khoảng 520m về phía Tây Nam là hợp tác xã nông nghiệp Canh Vinh 2; các dự án khoảng 1,2 km về phía Đông Nam hiện có một số Công ty đã hình thành trước đây, hiện đang hoạt động, các doanh nghiệp này theo quy hoạch cũng nằm trong phạm vi KCN; cách khoảng 900m về phía Nam có một số nhà dân đang sinh sống, mật độ tương đối thưa thớt.

Theo quy hoạch KCN Đô thị Becamex (phân khu 7) thì cách khoảng 1,6 km và 500m về phía Đông là lần lượt là các dự án dự án Khu dân cư - Tái định cư Hiệp Vinh 1A (hiện đang triển khai xây dựng, có một số căn nhà đã có dân ở) và dự án Khu dân cư - Tái định cư Hiệp Vinh 1B; cách dự án khoảng 216m và 2,4 km về phía Tây Nam là dự án Khu dân cư - Tái định cư Hiệp Vinh 2 và dự án Khu dân cư - Tái định cư Tân Vinh.

2.3.Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư: Ban Quản lý Khu kinh tế tỉnh Bình Định.

2.4.Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công):

Dự án công nghiệp, có tiêu chí như dự án nhóm B với tổng vốn đầu tư 905.200.000.000 đồng. Cụ thể:

Bảng I.2. Kinh phí đầu tư dự án

|

STT |

Hạng mục |

Kinh phí ước tính (đồng) |

|

1 |

Chi phí xây dựng |

500.000.000.000 |

|

2 |

Chi phí thiết bị |

350.000.000.000 |

|

3 |

Chi phí khác |

55.200.000.000 |

|

|

Tổng cộng |

905.200.000.000 |

Ghi chú: Chi phí đầu tư xây dựng công trình xử lý, bảo vệ môi trường được tính trong chi phí đầu tư xây dựng công trình và chi phí lắp đặt máy móc, thiết bị.

3.Công suất, công nghệ, sản phẩm của dự án đầu tư:

3.1.Công suất của dự án đầu tư:

Công suất giai đoạn 1 của dự án là 15 triệu m2 sản phẩm/năm.

3.2.Công nghệ sản xuất của dự án đầu tư:

- Tiêu chí lựa chọn công nghệ sản xuất của dự án đầu tư:

+ Đảm bảo khả năng phù hợp với công suất và công nghệ đã lựa chọn; Khả năng sản xuất được sản phẩm đáp ứng được yêu cầu chất lượng đã định trước.

+ Phù hợp lâu dài với xu hướng công nghệ - kỹ thuật chung, đảm bảo có phụ tùng thay thế.

+ Đảm bảo tính đồng bộ của máy móc thiết bị trong toàn bộ hệ thống dây chuyền. Khả năng mang lại hiệu quả kinh tế trong quá trình hoạt động và phù hợp với tình hình tài chính của chủ đầu tư.

Tập đoàn .... là doanh nghiệp nổi tiếng trên thế giới về ngành in ấn chất lượng cao. Trên cơ sở kinh nghiệm sản xuất đã có ở một số nhà máy trên thế giới như Đức, Trung Quốc, Công ty TNHH ... Việt Nam đã nghiên cứu, đầu tư tại Bình Định, với quy trình sản xuất tiên tiến, hiện đại, toàn bộ quy trình sản xuất đều khép kín từ khâu sản xuất đến khâu thu gom, xử lý chất thải; máy móc, thiết bị đều nhập từ nước Đức; khí thải được thu gom, đốt tận dụng nhiệt phục vụ gia nhiệt cho quá trình sản xuất, hạn chế việc sử dụng khí ga; chất thải thải ra từ công đoạn này sẽ được thu hồi, làm sạch để tái sử dụng lại, không thải ra ngoài;…. cụ thể quy trình công nghệ sản xuất của dự án được thể hiện qua sơ đồ sau:

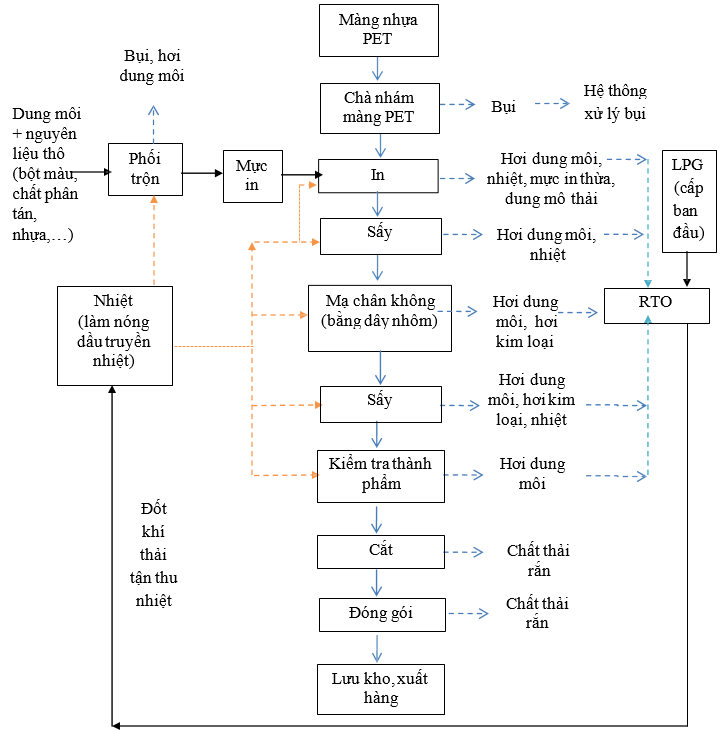

- Quy trình công nghệ sản xuất:

Hình I.2. Sơ đồ quy trình sản xuất

Thuyết minh quy trình:

- Màng nhựa PET nhập về nhà máy được xả ra thành dạng mỏng qua hệ thống các trục và đầu tiên được đưa vào khu vực máy chà nhám màng PET để xử lý bề mặt trước khi đưa vào máy in nhằm tạo mực in bám dính tốt trên bề mặt màng PET; khu vực chà nhám màng PET được bố trí riêng và các máy chà màng được đặt trong phòng kín để hạn chế thấp nhất bụi phát tán ra môi trường làm việc. Màng PET (màng nhựa) sau khi chà sẽ được đưa vào một bộ phận gia nhiệt của hệ thống để gia nhiệt màng PET lên ở nhiệt độ khoảng 50 – 600C để tạo điều kiện thuận lợi cho mực in bám dính trên bề mặt màng; bụi phát sinh từ quá trình chà màng sẽ được hút bằng hệ thống ống kín đưa qua hệ thống xử lý bụi để xử lý.

Tùy thuộc vào số lượng màu sắc của các chi tiết cần in cho sản phẩm, màng nhựa sẽ được in lần lượt các chi tiết với các màu sắc khác nhau nhờ hệ thống in trục quay bằng kỹ thuật in ống đồng (In ống đồng được hoạt động dựa trên nguyên lý in lõm, các là phần tử in được khắc lõm vào bề mặt kim lọai. Khi in mực được cấp lên bề mặt khuôn in rồi tràn vào các chỗ lõm của phần tử in, tiếp theo sẽ có một thiết bị gọi là dao gạt sẽ gạt mực sạch mực thừa ra khỏi bề mặt khuôn in lúc này chỉ còn lại mực ở các chỗ lõm của phần tử in. Cuối cùng các áp lực khi in sẽ làm cho mực trong các chỗ lõm truyền sang bề mặt vật liệu).

Sau mỗi màu sắc được in lên màng nhựa, màng sẽ được đưa qua bộ phận sấy khô của hệ thống in nhằm giúp mực in khô nhanh hơn và chất lượng in tốt hơn vì mực in bằng ống đồng có độ nhớt thấp.

Các trục in sau mỗi ca sản xuất hay kết thúc một mẫu in sẽ được tháo rời, vận chuyển đến khu rửa và đặt vào bồn rửa kín để rửa sạch bằng dung môi để sử dụng cho các mẻ in tiếp theo. Toàn bộ lượng dung môi thải từ quá trình rửa này được hút tự động đưa về 02 bồn chứa kín để đưa vào hệ thống chưng cất, thu hồi lại hơi dung môi để tiếp tục tái sử dụng cho quá trình rửa này.

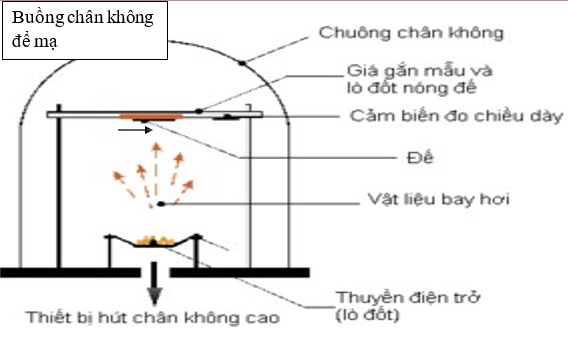

Màng PET sau khi qua bộ phận sấy để sấy khô mực in được tiếp tục đưa vào buồng chân không để thực hiện công đoạn mạ bằng kim loại nhôm. Để thực hiện công đoạn này, vật liệu kim loại nhôm (ở dạng dây nhôm) được đưa vào thiết bị gia nhiệt. Thiết bị này là một buồng chân không được hút chân không cao nhờ các bơm chân không, cách ly hoàn toàn với môi trường bên ngoài và tạp chất, bởi vì tạp chất ngoài không khí có thể làm gián đoạn quá trình phân tách ion và phản ứng. Trong buồng chân không được lắp điện trở bằng gốm sứ, dây kim loại nhôm và đế để đỡ màng PET cần mạ (theo hình minh họa bên dưới). Điện trở được gia nhiệt để đốt nóng dây nhôm cho đến nhiệt độ bay hơi, sau đó hơi kim loại này sẽ được ngưng đọng thành lớp mỏng trên bề mặt màng PET.

Hình I.3. Mô hình buồng chân không dùng để mạ bề mặt màng PET

Mục đích của công nghệ này là làm nóng chất phủ nhôm dưới điều kiện chân không cho đến khi nhôm bốc hơi. Sau khi nhôm bốc hơi thì việc giảm áp suất trong buồng chân không khiến điểm sôi của kim loại giảm và điều này cho phép hơi kim loại ngưng tụ và tạo thành một lớp trên bề mặt vật liệu cần phủ là màng PET. Công nghệ này thân thiện với môi trường và tốt hơn nhiều so với mạ điện hoặc các kỹ thuật mạ khác, ngoài việc cần một nguồn năng lượng đủ lớn cho các máy bơm chân không thì hoàn toàn không sử dụng hóa chất và cũng không có chất thải tạo ra trong suốt quá trình này.

Tiếp theo, tùy vào yêu cầu của khách hàng, màng PET sẽ tiếp tục được in phủ lớp màu tiếp theo trên bề mặt kim loại nhôm, sau đó đưa qua công đoạn sấy để đẩy nhanh quá trình làm khô lớp mực in.

Màng PET sau khi phủ kim loại, in, sấy sẽ được đưa qua công đoạn xử lý nhiệt, kiểm tra chất lượng sản phẩm trước khi đưa qua công đoạn cắt theo kích thước từng loại sản phẩm, đóng gói, lưu kho, xuất ra thị trường.

* Cụ thể quy trình sản xuất mực in:

Các thành phần nguyên liệu gồm dung môi, bột màu, chất phân tán, chất phụ gia,… (như đã nêu tại bảng I.4) được đưa vào bồn trộn để trộn đều nhau cùng với dung môi. Các nguyên liệu sau khi trộn đều được tiếp tục làm mịn bằng cách khuấy để các thành phần bột màu tiếp tục phân tán trong các chất tạo màng và trong quá trình này tiến hành điều chỉnh cường độ màu và độ nhớt phù hợp nhằm đảm bảo chất lượng của mực in để đưa vào dây chuyền sản xuất màng Pet. Tại công đoạn phối trộn sẽ phát sinh các thành phần bụi và hơi dung môi hữu cơ từ công đoạn đổ nguyên liệu vào bồn trộn, tuy nhiên toàn bộ buồng trộn đều kín và kết nối đồng bộ với các khe hút và ống hút để thu hồi bụi và hơi dung môi dẫn về hệ thống xử lý.

Tùy vào từng sản phẩm cần in mà sẽ tạo thành các mực khác nhau, theo đó tùy vào từng loại mực cần in sẽ được đưa vào từng buồng trộn khác nhau, không sử dụng chung buồng trộn. Điều này sẽ giúp hạn chế được việc rửa, vệ sinh buồng trộn sau mỗi mẻ trộn làm gia tăng chất thải cần phải xử lý.

Toàn bộ nhiệt cấp cho các công đoạn đều sử dụng nhiệt tận thu từ hệ thống đốt hơi dung môi (RTO) để gia nhiệt cho dầu truyền nhiệt.

3.3. Sản phẩm của dự án:

Màng mỏng và màng phủ công nghệ cao (Nhũ dập nóng dùng để trang trí bề mặt).

4.Nguyên liệu, nhiên liệu, vật liệu, điện năng, hoá chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư:

4.1.Trong giai đoạn xây dựng

4.1.1.Nguồn nguyên vật liệu trong quá trình xây dựng

Đến thời điểm này, việc xây dựng các hạng mục công trình của dự án cơ bản được thực hiện hoàn thành, chỉ còn một vài hạng mục sẽ triển khai xây dựng, lắp đặt hoàn thiện trong thời gian tới như: khu chứa dung môi; các kho chứa chất thải công nghiệp, nguy hại, ....

Trong quá trình xây dựng, nguồn cung ứng vật liệu sắt thép, xi măng, đá,… được các nhà thầu mua từ các đại lý trên địa bàn tỉnh, đáp ứng các yêu cầu như:

Cát: Phải đảm bảo độ sạch, lẫn tạp chất không vượt quá giới hạn cho phép. Cát thiên nhiên dùng cho bê tông thoả mãn kỹ thuật trong thiết kế và TCVN 1770:1986, 14TCN68:1998, có nguồn gốc rõ ràng, đảm bảo quy định của pháp luật liên quan đến việc khai thác, vận chuyển (nếu có).

Sắt thép: Có nguồn gốc rõ ràng và có giấy chứng nhận của nhà máy về chất lượng thép và được kiểm tra chất lượng theo quyết định.

Đá các loại: Cứng rắn, đặc, chắc, bền, không bị nứt rạn, không bị phong hóa, không bị hà. Quy cách đá sử dụng cho công trình phải đảm bảo theo yêu cầu của thiết kế về cường độ, trọng lượng viên đá, kích thước và hình dạng...; Kích thước đá phụ thuộc từng kết cấu theo bản vẽ thiết kế; Mặt đá lộ ra ngoài phải tương đối bằng phẳng.

Xi măng: Xi măng cho công trình là xi măng PC30, PC40 thoả mãn TCVN 2682-1992 và TCXD 65:1989, toàn bộ xi măng đưa vào sử dụng đều phải có chứng chỉ chất lượng, thời gian xuất xưởng và được kiểm định chuyên môn. Cự ly vận chuyển ước tính khoảng 10 km.

Các loại vật liệu khác như tôn, sơn,... được đơn vị nhà thầu nhập về dự án đảm bảo các yếu tố về mặt quy cách, chất lượng theo quy định.

4.1.2.Nhu cầu sử dụng nhiên liệu và điện, nước phục vụ cho hoạt động xây dựng

*Nhu cầu nhiên liệu dầu Diezel:

Trong giai đoạn thi công xây dựng, các thiết bị, máy móc thi công sử dụng nhiên liệu dầu diezel như máy đào, máy ủi, ô tô,… Khối lượng dầu diezel tiêu hao được xác định như sau:

Bảng I.3. Nhu cầu sử dụng nhiên liệu của các móc móc thi công

|

STT |

Thiết bị |

Số lượng (chiếc) |

Nhiên liệu (lít) |

Tổng nhu cầu sử dụng nhiên liệu (lít) |

Khối lượng dầu tiêu thụ (kg/h) (trọng lượng riêng của dầu là 0,8 kg/l, 1 ca =8h) |

|

I |

Động cơ |

|

|

|

38,8 |

|

1 |

Ô tô tự đổ 10T – 15T |

06 |

57 |

342 |

34,2 |

|

2 |

Ô tô tưới nước, dung tích 5m3 |

02 |

23 |

46 |

4,6 |

|

II |

Thiết bị khác |

|

|

|

28,8 |

|

1 |

Máy đào <=0,8 m3 |

02 |

65 |

130 |

13,0 |

|

2 |

Máy ủi <110CV |

02 |

46 |

92 |

9,2 |

|

3 |

Máy lu 10T |

01 |

26 |

26 |

2,6 |

|

4 |

Máy bơm nước 10CV |

02 |

5 |

10 |

1,0 |

|

5 |

Xe cẩu |

01 |

30 |

30 |

3,0 |

|

6 |

Máy hàn điện |

03 |

- |

- |

- |

|

7 |

Máy cắt thép |

04 |

- |

- |

- |

|

8 |

Máy uốn thép |

04 |

- |

- |

- |

|

9 |

Máy trộn bê tông 250L – 500L |

02 |

- |

- |

- |

(Nguồn: Công ty TNHH ..Việt Nam)

Nhu cầu sử dụng điện: Lượng điện sử dụng trong giai đoạn xây dựng không lớn, được đấu nối vào tuyến điện 22kV của KCN. Thực tế trong quá trình xây dựng trong thời gian qua tại dự án cho thấy, lượng điện tiêu thụ trung bình khoảng 50.000 kw/tháng.

Nhu cầu sử dụng nước:

Áp dụng tiêu chuẩn dùng nước sinh hoạt của dân cư theo TCVN 33-2006 của Bộ xây dựng là 45 lít/người.ngày. Tổng lượng nước cấp dự kiến cho toàn cán bộ, công nhân có mặt tại công trường trong thời điểm tập trung cao độ khoảng: Q = 150 người × 45 lít/người/ngày = 07 m3/ngày.

Nước cấp cho quá trình vệ sinh, làm mát thiết bị, máy móc và nước cho các hoạt động tưới ẩm nền đường,vật liệu xây dựng khoảng 02 m3/ngày.

Þ Tổng nhu cầu sử dụng nước khoảng 09 m3/ngày. Số liệu này phù hợp với lượng thực tế sử dụng cho hoạt động sinh hoạt và thi công xây dựng trong thời gian qua tại dự án. Ngoài ra, trong thời điểm hiện nay, tại mặt bằng dự án Công ty đã tiến hành trồng một số khu vực cây xanh, thảm cỏ nên ngoài lượng nước sử dụng nêu trên, còn có 1 lượng nước sử dụng để tưới cây xanh, lượng sử dụng này có sự thay đổi chênh lệch tùy vào thời tiết trong ngày.

4.2.Trong giai đoạn hoạt động:

Nguyên, vật liệu, hóa chất sử dụng cho hoạt động sản xuất:

Bảng I.4. Nguyên, nhiên liệu, vật liệu, hóa chất sử dụng

|

STT |

Vật tư |

Đơn vị tính |

Nhu cầu/năm |

Mục đích sử dụng |

Nguồn nguyên liệu |

|

1 |

Màng phim PET |

Tấn |

1.032 |

Nguyên liệu chính dùng để sản xuất sản phẩm |

Chủ yếu nhập khẩu từ Đức, Mỹ, Trung quốc, Hà Lan, Nhật Bản và mua trong nước |

|

2 |

Nguyên liệu thô |

Tấn |

46,2 |

Dùng để pha chế mực in trong công đoạn phối trộn, trong đó có khoảng 90 tấn nguyên liệu ở dạng lỏng và 180 tấn nguyên liệu ở dạng rắn |

Chủ yếu nhập khẩu từ Đức, Mỹ, Trung quốc, Hà Lan, Nhật Bản và mua trong nước |

|

- |

Polyacrylate |

Tấn |

18,6 |

|

|

|

- |

Titaniumdioxide |

Tấn |

10,9 |

|

|

|

- |

Siliciumdioxide |

Tấn |

2,7 |

|

|

|

- |

Polyvinylchloride |

Tấn |

2,4 |

|

|

|

- |

Metallic Pigments (Coated Aluminium) |

Tấn |

1,8 |

|

|

|

- |

Polyethylene Dispersion |

Tấn |

1,8 |

|

|

|

- |

Additives (Solution of copolymers with functional groups) |

Tấn |

1,7 |

|

|

|

- |

Polyisocyanate |

Tấn |

1,1 |

|

|

|

- |

Polyester resin |

Tấn |

1,0 |

|

|

|

- |

Nitrocellulose |

Tấn |

0,9 |

|

|

|

- |

Ethylenvinylacetate Copolymer |

Tấn |

0,9 |

|

|

|

- |

Poylurethane Dispersion |

Tấn |

0,7 |

|

|

|

- |

Polyvinylacetate |

Tấn |

0,5 |

|

|

|

- |

Carbon Black |

Tấn |

0,5 |

|

|

|

- |

Organic Pigments |

Tấn |

0,2 |

|

|

|

- |

Polyvinylidenfluoride |

Tấn |

0,1 |

|

|

|

- |

UV-Absorber |

Tấn |

0,1 |

|

|

|

- |

Ammonia solution |

Tấn |

0,1 |

|

|

|

3 |

Dung môi: (MEK, Toluene, Butylacetate, Ethanol, Acetone) |

Tấn |

76,2 |

Dùng để pha chế mực in trong công đoạn phối trộn và dùng vệ sinh ống in |

Dự kiến mua từ các nhà cung cấp tại Việt Nam |

|

4 |

Aluminium |

Tấn |

0,01 |

Dùng để mạ lên bề mặt màng PET |

|

|

5 |

Dầu truyền nhiệt: mobiltherm 600 |

lít |

25.000 |

Dùng để gia nhiệt cho các |

Dự kiến mua từ các nhà cung |

|

|

|

|

|

máy sản xuất |

cấp tại Việt Nam |

|

6 |

LPG |

|

|

Sử dụng cho RTO (chỉ cung cấp ban đầu cho hệ thống khi vận hành hoặc khi lượng hơi dung môi đốt bị thiếu) |

|

(Nguồn: Công ty TNHH .... Việt Nam)

4.2.1. Nhu cầu sử dụng nhiên liệu và điện, nước phục vụ cho hoạt động sản xuất

* Nhu cầu sử dụng điện cho sản xuất:

Nguồn điện: Nguồn điện cung cấp cho hoạt động của dự án được lấy từ hệ thống cấp điện 22kV hiện hữu trên đường N của khu công nghiệp Becamex Bình Định. Xây dựng tuyến cáp trung thế 22kV đi ngầm đấu nối từ đường dây 22kV hiện hữu trên đường N đến nhà đấu nối trung thế, cấp điện đến cho 03 trạm biến áp, công suất mỗi trạm 2.500 KVA.

- Nguồn điện dự phòng: Bố trí máy phát điện dự phòng, công suất dài hạn 19.3 kWW/24.1 kVA để phục vụ cho hoạt động của dự án khi gặp sự cố mất điện.

Bảng I.5. Nhu cầu cấp điện của máy móc, thiết bị sử dụng điện năng

|

STT |

Tên thiết bị |

Công suất (kW) |

Số lượng |

Tổng công suất đặt (kW) |

Hệ số sử dụng (ksd) |

Tổng công suất sử dụng (kW) |

|

1 |

Nhà ăn và văn phòng |

160.00 |

1.00 |

160,00 |

0,80 |

128.00 |

|

2 |

Nhà bảo vệ và nhà xe |

10.00 |

1.00 |

10,00 |

0,80 |

8.00 |

|

3 |

Trạm xử lý nước thải |

2.00 |

1.00 |

2,00 |

0,80 |

2.00 |

|

4 |

Bơm LPG và bơm nước sinh hoạt |

2.00 |

1.00 |

2,00 |

0,80 |

2.00 |

|

5 |

Nhà kỹ thuật |

25.00 |

1.00 |

25,00 |

0,80 |

20.00 |

|

6 |

Bộ nung nóng dầu |

1,000.00 |

1.00 |

1.000,00 |

0,80 |

800.00 |

|

7 |

Bộ phận trộn |

100.00 |

1.00 |

100,00 |

0,80 |

80.00 |

|

8 |

Xưởng cơ điện |

10.00 |

1.00 |

10,00 |

0,80 |

8.00 |

|

9 |

Nhà kho PET |

20.00 |

1.00 |

20,00 |

0,80 |

16.00 |

|

10 |

AHU khu vực sản |

250.00 |

1.00 |

250,00 |

0,80 |

200.00 |

|

|

xuất và khu trộn |

|

|

|

|

|

|

11 |

Máy nén Chiller |

1.00 |

1.00 |

1.000,00 |

0,80 |

800.00 |

|

12 |

RTO |

250.00 |

1.00 |

250,00 |

0,80 |

200.00 |

|

13 |

Bơm nhiệt nước nóng |

100.00 |

1.00 |

100,00 |

0,80 |

80.00 |

|

14 |

Phòng giám sát và QC |

20.00 |

1.00 |

20,00 |

0,80 |

16.00 |

|

15 |

Băng chuyền |

50.00 |

1.00 |

50,00 |

0,80 |

40.00 |

|

16 |

LM131 |

100.00 |

1.00 |

100,00 |

0,80 |

80.00 |

|

17 |

LM132 |

130.00 |

1.00 |

130,00 |

0,80 |

104.00 |

|

18 |

KM130 |

50.00 |

1.00 |

50,00 |

0,80 |

40.00 |

|

19 |

AK130 |

220.00 |

1.00 |

220,00 |

0,80 |

176.00 |

|

20 |

WK130 |

25.00 |

1.00 |

25,00 |

0,80 |

20.00 |

|

21 |

CVT130 |

50.00 |

1.00 |

50,00 |

0,80 |

40.00 |

|

22 |

Khu rửa |

100.00 |

1.00 |

100,00 |

0,80 |

80.00 |

|

23 |

Khí nén |

100.00 |

1.00 |

100,00 |

0,80 |

80.00 |

|

24 |

Bơm chữa cháy |

250.00 |

1.00 |

250,00 |

0,80 |

200.00 |

|

25 |

Đèn/Ổ cắm cho khu vực sản xuất và khu trộn |

100.00 |

1.00 |

100,00 |

0,80 |

80.00 |

(Nguồn: Thuyết minh quy hoạch xây dựng dự án, tỷ lệ 1/500)

Theo bảng trên cho thấy tổng nhu cầu điện cần cung cấp là 3.300 kW, với hệ số công suất là 0,8 kV, công suất yêu cầu 4.125 A, dự trù công suất khoảng 20%. Theo đó, tổng nhu cầu cung cấp điện cho dự án sẽ là 4.950kVA. Với số lượng trạm lắp đặt nêu trên hoàn toàn đáp ứng công suất điện cấp cho dự án.

4.2.2.Nhu cầu sử dụng nước:

Nguồn nước: Nguồn nước cung cấp cho hoạt động của dự án được kết nối từ đường ống cấp nước hiện hữu D250mm trên đường N ở phía Tây Bắc khu quy hoạch thuộc KCN.

Nhu cầu dùng nước:

Bảng I.6. Nhu cầu sử dụng nước của dự án

|

STT |

Đối tượng |

Chỉ tiêu |

Đơn vị |

Quy mô |

Nhu cầu (m³/ngày đêm) |

|

1 |

Người lao động |

100 |

lít/người ngày |

150 người |

15 |

|

2 |

Tưới cây |

3 |

lít/m2/lần |

27.731,82m2 |

83,20 |

|

|

|

|

tưới |

|

|

|

|

3 |

Rửa đường |

0,5 |

lít/m2 |

14.726,84m2 |

7,36 |

|

|

4 |

Nước rò rỉ, dự phòng |

10% x (1+2+3) |

10,72 |

|||

|

5 |

Tổng nhu cầu dùng nước trung bình ngày |

(1+2+3+4) |

117,89 |

|||

|

6 |

Tổng nhu cầu dùng nước trong ngày lớn nhất |

(5) x Kng.max (K=1,2) |

141,5 |

|||

|

7 |

Nước cho chữa cháy |

15 |

l/s |

1 đám cháy |

162 |

|

|

|

Tổng công suất cấp nước |

(6) + (7) |

302 |

|||

(Nguồn: Thuyết minh quy hoạch xây dựng tỷ lệ 1/500)

Nhiên liệu sử dụng

Nhiên liệu sử dụng để phục vụ cho dự án ngoài dầu DO sử dụng để vận hành các xe vận chuyển phục vụ cho hoạt động sản xuất của dự án, thì nhiên liệu chính phục vụ cho dự án chính là dầu nhiệt. Dầu này được mua về nhập vào bồn chứa đủ để sử dụng, không nhập lưu trữ dư tại dự án.

Dưới tác dụng của nhiệt độ thu hồi từ quá trình đốt khí thải trong hệ thống RTO thì dầu nhiệt này sẽ được làm nóng từ 1800 lên thành 2400, sau đó lượng dầu này sẽ được dẫn đến các máy móc của dây chuyền sản xuất để làm nóng máy móc, làm nóng dung môi, mực in.

Sau khi bị mất nhiệt tại các máy của dây chuyền sản xuất, lượng dầu này được dẫn về lại Bồn dầu chứa (chỉ còn lại nhiệt độ 1800C), thông qua 1 hệ thống lọc dầu trước khi vào bồn chứa, để lọc các tạp chất, cặn bẩn (nếu có) để được tiếp tục làm nóng. Định kỳ, tùy thuộc vào quá trình sản xuất, lượng dầu này sẽ thay thế, trung bình khoảng 02 năm/lần, dầu thay thế được quản lý và xử lý theo quy định của chất thải nguy hại.

>>> XEM THÊM: Hồ sơ đế xuất xin cấp giấy phép môi trường cho dự án nhà máy sản xuất gỗ

GỌI NGAY – 0903649782 - 028 35146426

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy chế biến gỗ

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy kéo sợi

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở nhà máy nước

- › Báo cáo đề xuất cấp GPMT nhà máy dệt vải công nghiệp

- › Báo cáo đề xuất cấp GPMT dự án trang trại chăn nuôi gà

- › Báo cáo đề xuất cấp GPMT trang trại chăn nuôi heo mô hình trại lạnh

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất thiết bị điện chiếu sáng

- › Báo cáo đề xuất cấp giấy phép môi trường công trình khai thác cát xây dựng

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở chăn nuôi và trồng cây

- › Hồ sơ đăng ký môi trường bao gồm những gì?

Gửi bình luận của bạn