Báo cáo đề xuất cấp GPMT nhà máy sản xuất, gia công bao bì, in ấn

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường nhà máy sản xuất, gia công bao bì, in ấn

Ngày đăng: 04-07-2025

258 lượt xem

DANH MỤC CÁC TỪ VÀ KÝ HIỆU VIẾT TẮT............................. iv

DANH MỤC BẢNG......................................................................... v

DANH MỤC HÌNH....................................................................... vii

Chương I. THÔNG TIN CHUNG CỦA CƠ SỞ.............................. 1

1.1. Tên chủ cơ cở.................................................................................. 1

1.2. Tên cơ sở....................................................................................... 1

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở.......................... 3

1.3.1. Công suất hoạt động của cơ sở:............................................................. 3

1.3.2. Công nghệ sản xuất của cơ sở:........................................................ 5

1.4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở...... 11

1.4.1. Nguyên liệu, nhiên liệu, hóa chất sử dụng của cơ sở.............................. 11

1.4.2. Nhu cầu và nguồn cung cấp nước của cơ sở................................... 31

1.4.3. Nhu cầu và nguồn cung cấp điện.............................................. 35

SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG..... 37

2.1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường... 37

2.2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường tiếp nhận chất thải.... 37

CHƯƠNG III................................................................................... 39

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ..... 39

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải........ 39

3.1.1. Thu gom, thoát nước mưa.................................................................... 39

3.1.2. Thu gom, thoát nước thải...................................................................... 40

3.1.3. Xử lý nước thải................................................................................ 42

3.2. Công trình, biện pháp xử lý bụi, khí thải................................................ 47

3.2.1. Giảm thiểu ô nhiễm do phương tiện.................................................... 47

3.2.2. Giảm thiểu ô nhiễm từ hoạt động sản xuất.................................... 47

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường..... 51

3.4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại:................ 54

3.5. Biện pháp giảm tiếng ồn, độ rung............................................ 56

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường............... 57

3.7. Công trình, biện pháp bảo vệ môi trường khác................................ 60

3.8. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường..... 60

3.9. Các nội dung thay đổi so với giấy phép môi trường đã được cấp......... 62

3.10. Kế hoạch, tiến độ, kết quả thực hiện phương án cải tạo, phục hồi môi trường, phương án bồi hoàn đa dạng sinh học..... 62

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG.......................... 63

4.1. Nội dung đề nghị cấp phép đối với nước thải:.................................. 63

4.2. Nội dung đề nghị cấp phép đối với khí thải...................................... 63

4.2.1. Nguồn phát sinh khí thải.......................................... 63

4.2.3. Dòng khí thải............................................................. 63

4.2.4. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng khí thải....64

4.2.5. Vị trí, phương thức xả khí thải và nguồn tiếp nhận khí thải......... 64

4.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung....... 64

4.3.1. Nguồn phát sinh............................................................. 64

4.3.2. Giá trị giới hạn đối với tiếng ồn, độ rung.................... 64

4.4. Nội dung đề nghị cấp phép đối với chất thải rắn, chất thải nguy hại.... 65

4.4.1. Đối với nội dung chất thải nguy hại....................................... 65

4.4.2. Đối với chất thải rắn..................................................................... 67

4.5. Nội dung đề nghị cấp phép của cơ sở có nhập khẩu phế liệu từ nước ngoài làm nguyên liệu sản xuất...67

Chương V..................................................................................... 68

KẾT QUẢ HOẠT ĐỘNG VÀ TÌNH HÌNH THỰC HIỆN CÔNG TÁC BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ. 68

5.1. Thông tin chung về tình hình thực hiện công tác bảo vệ môi trường......... 68

5.2. Kết quả hoạt động của công trình xử lý nước thải...................................... 69

5.3. Kết quả hoạt động của công trình xử lý bụi, khí thải...................... 72

5.4. Kết quả thu gom, xử lý chất thải (đối với cơ sở thực hiện dịch vụ xử lý chất thải).. 75

5.5. Kết quả nhập khẩu và sử dụng phế liệu nhập khẩu làm nguyên liệu sản xuất (đối với cơ sở sử dụng phế liệu nhập khẩu làm nguyên liệu sản xuất)... 75

5.6. Tình hình phát sinh, xử lý chất thải................................................ 75

5.7. Kết quả kiểm tra, thanh tra về bảo vệ môi trường đối với cơ sở.... 75

KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.. 76

6.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải..................... 76

6.1.1. Thời gian dự kiến vận hành thử nghiệm................................ 76

6.1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý....76

6.2. Chương trình quan trắc chất thải (tự động, liên tục, định kỳ) theo quy định của pháp luật...77

6.3. Kinh phí thực hiện quan trắc môi trường hằng năm................. 77

Chương VII...................................................................... 78

CAM KẾT CỦA CHỦ CƠ SỞ........................... 78

Chương I. THÔNG TIN CHUNG CỦA CƠ SỞ

1.1.Tên chủ cơ cở

Công ty TNHH Quốc tế .... Việt Nam

- Địa chỉ: ..Tất Thượng, xã Lạc Phượng, huyện Tứ Kỳ, tỉnh Hải Dương

- Người đại diện theo pháp luật của cơ sở: Ông ........

- Chức vụ: Tổng Giám đốc

- Điện thoại: ......... Fax: ........

- Giấy Chứng nhận đăng ký đầu tư mã số dự án: ...... do Sở Kế hoạch và Đầu tư tỉnh Hải Dương cấp chứng nhận lần đầu ngày 23 tháng 8 năm 2017; chứng nhận thay đổi lần thứ ba ngày 18 tháng 10 năm 2022.

- Giấy Chứng nhận đăng ký doanh nghiệp mã số doanh nghiệp: ....... do Sở Kế hoạch và Đầu tư tỉnh Hải Dương cấp đăng ký lần đầu ngày 17 tháng 12 năm 2010; đăng ký thay đổi lần thứ 8 ngày 06 tháng 01 năm 2025.

1.2.Tên cơ sở

Nhà máy sản xuất, gia công bao bì, thùng giấy

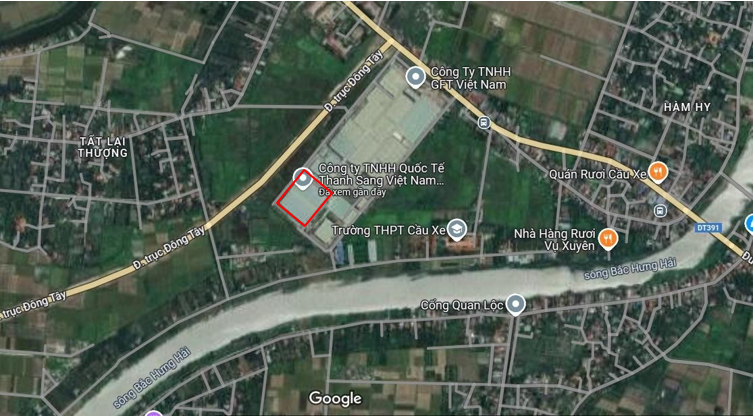

- Địa điểm cơ sở: Tất Thượng, xã Lạc Phượng, huyện Tứ Kỳ, tỉnh Hải Dương. Cơ sở có vị trí tiếp giáp các bên như sau:

+ Phía Bắc giáp Công ty TNHH GFT Việt Nam – Công ty chuyên sản xuất đồ chơi trẻ em, hiện tại (đang hoạt động bình thường).

+ Phía Nam tiếp giáp đường đi sản xuất và đất sản xuất của thôn Tất Thượng.

+ Phía Tây tiếp giáp đường đi của địa phương.

+ Phía Đông tiếp giáp Công ty TNHH FORCE UNIQUE Việt Nam – Công ty sản xuất các khuôn đúc (đang hoạt động bình thường).

Tọa độ khép kín của cơ sở như sau:

Bảng 1.1. Tọa độ vị trí thực hiện dự án

|

Điểm |

X(m) |

Y(m) |

|

1 |

2298424 |

650933 |

|

2 |

2298311 |

650827 |

|

3 |

2298206 |

650960 |

|

4 |

2298289 |

651043 |

Vị trí dự án được thể hiện dưới hình sau:

Hình 1.1. Vị trí của Công ty TNHH Quốc tế

- Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường; các giấy phép môi trường; giấy phép môi trường thành phần:

+ Quyết định số 744/QĐ-UBND ngày 05 tháng 03 năm 2018 của UBND tỉnh Hải Dương về việc phê duyệt báo cáo đánh giá tác động môi trường của Dự án “Sản xuất bao bì, in ấn tại xã Cộng Lạc, huyện Tứ Kỳ, tỉnh Hải Dương” của Công ty TNHH quốc tế.

+ Quyết định số 3094/QĐ-UBND ngày 05 tháng 09 năm 2019 của UBND tỉnh Hải Dương về việc phê duyệt báo cáo đánh giá tác động môi trường của Dự án “ Điều chỉnh nâng công suất nhà máy sản xuất bao bì, in ấn” tại xã Cộng Lạc, huyện Tứ Kỳ, tỉnh Hải Dương của Công ty TNHH quốc tế.

+ Giấy xác nhận hoàn thành công trình bảo vệ môi trường số 97/GXN-STNMT ngày 06 tháng 04 năm 2020 của UBND tỉnh Hải Dương về việc xác nhận hoàn thành công trình bảo vệ môi trường của phê duyệt báo cáo đánh giá tác động môi trường của Dự án Điều chỉnh nâng công suất nhà máy sản xuất bao bì, in ấn tại thôn Tất Thượng, xã Cộng Lạc, huyện Tứ Kỳ, tỉnh Hải Dương của Công ty TNHH quốc tế.

+ Giấy chứng nhận thẩm duyệt thiết kế về Phòng cháy và chữa cháy số 179/TD- PCCC ngày 11/06/2018 của Phòng Cảnh sát PCCC&CNCH Công an tỉnh Hải Dương.

+ Sổ đăng ký chủ nguồn thải chất thải nguy hại mã số QLCTNH: 30.00553.T của UBND tỉnh Hải Dương cấp ngày 19 tháng 04 năm 2019.

+ Văn bản thỏa thuận sử dụng chung đường nước thải của Công ty TNHH GFT Việt Nam và Công ty TNHH Quốc tế ngày 01 tháng 12 năm 2017.

+ Giấy phép môi trường số 2994/GPMT-UBND do UBND tỉnh Hải Dương cấp ngày 13 tháng 11 năm 2024 của Công ty TNHH GFT Việt Nam.

- Quy mô cơ sở:

+ Quy mô cơ sở được phân loại theo tiêu chí quy định của pháp luật về đầu tư công: Tổng mức đầu tư của dự án là 161.000.000.000 VNĐ (Một trăm sáu mươi mốt tỷ đồng). Căn cứ khoản 3 điều 10 Luật Đầu tư công số 58/2024/QH15, cơ sở thuộc dự án nhóm B.

- Phân nhóm dự án đầu tư: Căn cứ mục 2 phụ lục V Phụ lục Nghị định 05/2025/NĐ-CP ngày 06/01/2025 của Chính phủ Sửa đổi, bổ sung một số điều của Nghị định số 08/2022/NĐ-CP ngày 10/1/2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường, dự án thuộc nhóm III. Báo cáo đề xuất cấp giấy phép môi trường thực hiện theo Phụ lục X Nghị định 05/2025/NĐ-CP ngày 06/01/2025 của Chính phủ.

Về thẩm quyền cấp giấy phép môi trường: Dự án đã được UBND tỉnh Hải Dương phê duyệt báo cáo Đánh giá tác động môi trường, căn cứ theo quy định tại Điểm c, Khoản 3, Điều 41 Luật Bảo vệ môi trường số 72/2020/QH14 ngày 17/11/2020.

Theo Quyết định số 3163/QĐ-UBND ngày 18 tháng 11 năm 2022 của Ủy ban nhân dân tỉnh Hải Dương về việc ủy quyền cho Sở Tài nguyên và Môi trường (nay là Sở Nông nghiệp và Môi trường) thực hiện một số nhiệm vụ trong lĩnh vực về bảo vệ môi trường. Cơ sở thuộc đối tượng lập hồ sơ đề xuất cấp Giấy phép môi trường trình Sở Nông nghiệp và Môi trường tỉnh Hải Dương tiếp nhận, trình UBND tỉnh Hải Dương cấp Giấy phép môi trường.

1.3.Công suất, công nghệ, sản phẩm sản xuất của cơ sở:

1.3.1.Công suất hoạt động của cơ sở:

1.3.1.1.Quy mô xây dựng

Tổng diện tích cơ sở: 19.000m2 với quy mô bao gồm 2 hạng mục công trình chính là nhà xưởng in, xưởng sản xuất thùng carton và các hạng mục công trình phụ trợ khác. Cụ thể các hạng mục công trình của cơ sở như sau:

Bảng 1.2. Quy mô các hạng mục công trình xây dựng

|

TT |

Các hạng mục công trình |

Diện tích xây dựng (m2) |

Tỷ lệ (%) |

|

I |

Các hạng mục công trình chính |

|

|

|

1 |

Nhà xưởng số 1 (nhà xưởng in) |

5.565 |

29,29 |

|

2 |

Nhà xưởng số 2 (nhà xưởng sản xuất thùng carton) |

4.944 |

26,02 |

|

II |

Các hạng mục công trình phụ trợ |

|

|

|

1 |

Nhà văn phòng |

515 |

2,71 |

|

2 |

Nhà bảo vệ |

15 |

0,079 |

|

3 |

Nhà để xe |

200 |

1,05 |

|

4 |

Nhà nén khí + trạm biến áp |

185 |

0,97 |

|

5 |

Nhà vệ sinh công nhân |

150 |

0,79 |

|

6 |

Bể nước PCCC 840m3 |

400 |

- |

|

7 |

Nhà ăn công nhân |

220,5 |

1,16 |

|

III |

Hệ thống hạ tầng kỹ thuật |

|

|

|

1 |

Cây xanh, thảm cỏ |

2.271,45 |

11,96 |

|

2 |

Đường giao thông, sân bãi |

4.253,5 |

22,382 |

|

3 |

Hệ thống cấp nước |

- |

|

|

4 |

Hệ thống thoát nước |

- |

|

|

5 |

Hệ thống cấp điện |

- |

|

|

6 |

Hệ thống PCCC |

- |

|

|

IV |

Các công trình bảo vệ môi trường |

|

|

|

1 |

Kho phế liệu |

111,55 |

0,59 |

|

2 |

Kho rác sinh hoạt |

32 |

0,17 |

|

3 |

Kho chất thải nguy hại |

32 |

0,17 |

|

4 |

Kho hóa chất |

105 |

0,55 |

|

Tổng |

19.000 |

100 |

|

Chế độ làm việc

Hiện nay, tổng số CBCNV đang làm việc tại cơ sở là 310 người.

+ Bộ phận hành chính: 1 ca/ngày (8h/ca)

+ Bộ phận sản xuất: 2 ca/ngày(12h/ca)

- Ca máy chạy: 24h/ngày.

Số ngày làm việc: 26 ngày/tháng tương đương 312 ngày/năm.

1.1.1.2.Quy mô công suất sản phẩm của cơ sở

Quy mô công suất sản phẩm của cơ sở như sau:

Bảng 1.3. Công suất sản phẩm của cơ sở

|

STT |

Sản phẩm |

Công suất thiết kế |

Công suất hiện tại |

|

1 |

Sản xuất, gia công bao bì (thùng carton) |

3.500.000 m2 sản phẩm/ năm |

3.500.000 m2 sản phẩm/năm |

|

2 |

In ấn, gia công nhãn mác, hộp giấy |

130.000.000 sản phẩm/năm |

89.897.371 m2 sản phẩm/năm |

Nguồn: Công ty TNHH Quốc tế.....

1.3.2.Công nghệ sản xuất của cơ sở:

a.Quy trình sản xuất, gia công bao bì (thùng carton):

Hoạt động sản xuất, gia công bao bì (thùng carton) được diễn ra tại nhà xưởng 2.

Hình 1.2. Quy trình sản xuất, gia công bao bì (thùng carton)

Thuyết minh quy trình công nghệ:

Quy trình sản xuất bao bì thùng carton bắt đầu từ bước chuẩn bị phôi giấy là các giấy bản, tiếp theo là phân giấy theo kích thước yêu cầu của từng khách hàng trước khi đưa vào quá trình in.

Sau đó, giấy được đưa vào công đoạn in offset. Nguyên liệu vào của công đoạn này là mực in gốc nước. Mực in sẽ được đưa vào các khay chia theo từng màu. Trước tiên, nội dung cần in được thiết kế trên phần mềm đồ họa và chuyển sang hệ màu CMYK. Sau đó, file thiết kế được tách màu và xuất thành các bản kẽm tương ứng với từng màu. Trong quá trình in, bản kẽm được lắp lên trục máy in và nhận mực in hệ thống lô mực. Nhờ nguyên lý dầu – nước không hòa tan vào nhau, mực chỉ bám vào các vùng hình ảnh trên bản in và được chuyển sang tấm cao su, rồi từ đó ép lên bề mặt giấy, tạo ra hình ảnh sắc nét. Hộp mực, hơi dung môi, giẻ lau thải dùng để làm sạch bản in, bao bì thải, nước thải vệ sinh trục in, bản in phát sinh từ công đoạn này.

Sau khi in, bán thành phẩm được kiểm tra về độ sắc nét, màu sắc và các lỗi in ấn. Những sản phẩm không đạt tiêu chuẩn sẽ bị loại bỏ và trở thành sản phẩm lỗi.

Các sản phẩm đạt tiêu chuẩn tiếp tục được đưa vào công đoạn dập góc để tạo hình. Quá trình này tạo ra bavia thừa từ phần carton bị cắt bỏ.

Các tấm carton đã dập góc được chuyển sang công đoạn dán, gấp hộp, Quá trình dán được diễn ra theo phương pháp thủ công (công nhân tự quét keo vào mép hộp) hoặc tự động. Hơi keo, keo thừa được phát sinh từ công đoạn này.

Chất thải phát sinh từ công đoạn này là các bavia thừa, hơi keo, keo thừa.

Cuối cùng, thành phẩm được cột, xếp pallet, nhập kho và chờ xuất. Tại công đoạn này, chất thải phát sinh là các dây buộc thừa. Các pallet hỏng sẽ được bán cho các đơn vị tái chế.

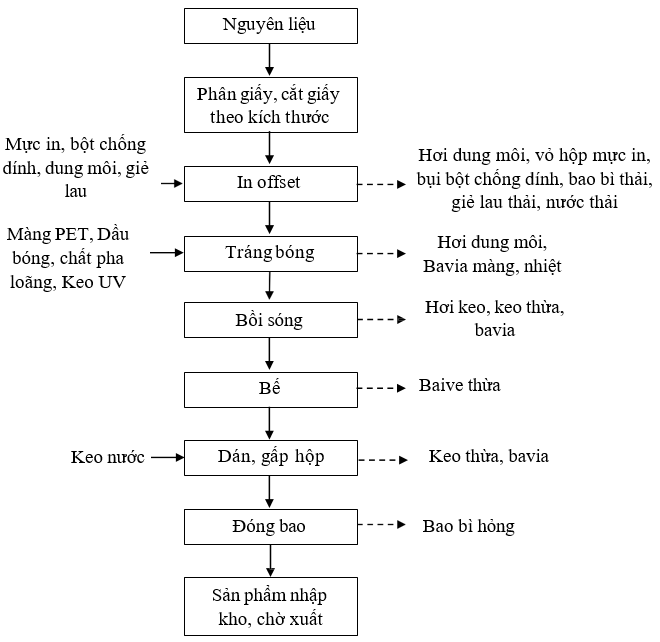

b.Quy trình in ấn, gia công: nhãn mác, hộp giấy

Hoạt động in ấn được diễn ra tại xưởng 1. Quy trình công nghệ in tem mác như sau:

Hình 1.3. Quy trình in tem mác

Thuyết minh quy trình công nghệ:

Đầu tiên, nguyên liệu giấy được chuẩn bị và phân loại, tùy theo yêu cầu của sản phẩm được đưa vào công đoạn cắt, xẻ tấm theo kích thước nhất định.

Tấm có kích thước nhất định được đưa qua máy in offset để in hình theo yêu cầu (hoạt động in được diễn ra ngay tại xưởng). Mực in sẽ được đưa vào các khay chia theo từng màu.

Công nghệ in offset:

Nguyên liệu chính trong công đoạn in offset bao gồm mực in và các tấm bản kẽm đã được chuẩn bị trước. Ngoài ra, quá trình in còn cần đến nhiều loại hóa chất chuyên dụng để hỗ trợ hoạt động của máy in, đảm bảo chất lượng bản in và duy trì thiết bị.

- Thiết kế, chế bản trước khi tiến hành in:

Đội ngũ thiết kế sẽ làm việc với khách hàng để lên bằng thiết kế cuối cùng. Bản thiết kể chuẩn là bản thiết kể không bị lỗi và có màu sắc hài hòa. Xem xét lại các màu sắc thật cần thận trước khi tiến hành bình bản.

- Xuất film/ xuất kẽm:

Bình bản bảng thiết kế cuối cùng theo khổ giấy thích bợp. Bình bản xong thì xuất file để ra film (CTF) hoặc kẽm (CTP), thưởng với các bài in có hình ảnh và chữ đơn giản, bài in sẽ được tách thảnh bốn tấm đại diện cho bốn lớp màu C (Cyan), M (Magenta), Y (Yellow), K (Black). 4 bán kẽm đại diễn cho 4 màu C, M, Y, K đề bước sang phần in. Đặc biệt nếu bài in có 5 màu trở lên thì phải xuất thêm các màu theo mong muốn của khách hàng.

Nước hiện ảnh được dùng để hiện ảnh trên bản kẽm, giúp tạo ra hình ảnh rõ nét trên bề mặt kẽm. Keo bảo hộ PS được phủ lên bề mặt bản kẽm sau khi xuất kẽm để bảo vệ bản in khỏi oxy hóa và hư hại trong quá trình sử dụng.

- Tiến hành in offset:

Các tấm kẽm theo từng màu sẽ được lắp lên từng lô ống bản của máy in offset. Dầu làm mát được cấp vào hệ thống làm mát để ổn định nhiệt độ của máy in, tránh làm quá nhiệt lô mực và lô nước. Dung dịch làm ẩm được đưa vào hệ thống cấp ẩm để tạo độ ẩm cho bản kẽm, giúp tách biệt vùng in (bắt mực) và vùng không in (không bắt mực). Ở mỗi lô ống bảng sẽ có hệ thống cung cấp mực, thợ in sẽ tùy vào bảng kẽm để cho mực tương ứng vào và tiến hành in. Bộ phận nạp giấy sẽ hút và đưa giấy vào bộ phận trung chuyển, từ đây giấy sẽ được qua các ống cao su đã lấy mực từ các ống bảng ép lên tờ giấy. Các phần tử in sẽ được tích mực, ép lên tờ giấy in và chồng lên nhau để thành bài in cuối cùng. Cứ thế sau khi hết số lượng cần in, thợ in sẽ gỡ kẽm xuống, vệ sinh hết mực cũ nếu bài in sau không cần, lắp kẽm mới vào và lại tiếp tục quy trình cũ. Cứ thế tuần tự cho đến khi hết cả bốn màu, bốn màu đó chồng lên nhau sẽ cho ra bản in cuối cùng.

Để làm sạch lớp cao su trung gian (blanket), Blanket cleaner được dùng định kỳ giúp loại bỏ bụi giấy, mực thừa và đảm bảo chất lượng in đồng đều. Dầu cồn được dùng để vệ sinh hệ thống lô mực và bộ phận cấp ẩm, giúp loại bỏ mực thừa, tránh làm hỏng lô cao su. Nước rửa bản được sử dụng để làm sạch bản in sau khi in xong, giúp loại bỏ lớp mực còn sót lại.

Sau khi in xong bột chống dính được rắc lên bề mặt tờ in để tạo lớp cách ly giữa các tờ giấy, ngăn ngừa hiện tượng dính mực khi chồng lên nhau, giúp bản in khô nhanh và giữ được độ sắc nét.

Quá trình in offset phát sinh hơi dung môi, bụi bột ngô, vỏ hộp mực in, bao bì, giẻ lau thải và nước thải vệ trục in, bản in.

Sau khi in, tấm bán thành phẩm được đưa qua công đoạn xử lý bề mặt bằng máy tráng bóng. Nguyên liệu chính cho quá trình này là màng PET, được dỡ cuộn và đưa qua máy ép nhiệt để dán chặt lên bề mặt tấm carton sau khi in. Keo UV-1 được sử dụng làm chất kết dính, giúp màng PET bám chắc vào bề mặt giấy. Để tạo lớp phủ bóng, dầu bóng UV670 sẽ được pha với dầu bóng nước 1805 và chất pha loãng nhằm điều chỉnh độ nhớt và độ bóng mong muốn. Hỗn hợp này được phủ đều lên bề mặt sản phẩm. Nhiên liệu sử dụng cho máy là điện, và trong quá trình cán màng phát sinh nhiệt, bavia màng, hơi VOC từ hóa chất phủ bóng.

Sau quá trình cán màng, tấm bán thành phẩm được đưa qua công đoạn bồi để ép giấy mặt và giấy sóng vào nhau qua hệ thống keo và dây chuyền ép. Keo được bơm lên quả lô, tản đều và dán sóng. Tại công đoạn này làm phát sinh hơi keo, keo thừa, bavia.

Tiếp theo bán thành phẩm được đến công đoạn bế nhằm tạo hình theo thiết kế.

Bavia thừa được phát sinh từ công đoạn này.

Quá trình dán và gấp hộp được diễn ra theo phương pháp thủ công (công nhân tự quét keo vào mép hộp) hoặc tự động. Hơi keo, keo thừa được phát sinh từ công đoạn này.

Sản phẩm được sắp xếp, đóng gói và nhập kho chờ xuất. Công đoạn này phát sinh chất thải rắn là các bao bì hỏng.

Hình 1.4. Một số hình ảnh về quy trình sản xuất của cơ sở

1.3.3.Sản phẩm của cơ sở:

Sản phẩm của cơ sở chính là các loại bao bì (thùng carton) và các loại nhãn mác, hộp giấy.

Một số hình ảnh sản phẩm của cơ sở:

Hình 1.5. Một số sản phẩm của cơ sở

Thị trường tiêu thụ: Thị trường đầu ra của cơ sở phục vụ nhu cầu của người dân, các doanh nghiệp trong địa bàn tỉnh Hải Dương và các vùng lân cận.

1.4.Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở:

1.4.1. Nguyên liệu, nhiên liệu, hóa chất sử dụng của cơ sở

Nguyên, phụ liệu phục vụ cho hoạt động sản xuất của cơ sở được trình bày trong bảng sau:

Bảng 1.4. Nguyên, phụ liệu chính sử dụng cho hoạt động sản xuất

|

TT |

Nguyên, phụ liệu |

Đơn vị |

Số lượng |

|

I |

Nguyên, phụ liệu cho sản xuất, gia công bao bì (thùng carton) |

||

|

1 |

Giấy bản |

Kg |

6.280.303 |

|

2 |

Keo |

Kg |

1.916 |

|

3 |

Mực |

Kg |

3.871 |

|

4 |

Dây buộc |

Kg |

5.020 |

|

II |

Nguyên, phụ liệu cho hoạt động in ấn, gia công nhãn mác, hộp giấy |

||

|

1 |

Giấy cuộn |

Kg |

12.732.506 |

|

2 |

Giấy 2 lớp sóng E |

Kg |

1.455.630 |

|

3 |

Màng PET |

Kg |

45.736 |

|

4 |

Bột chống dính |

Kg |

1.430 |

|

5 |

Mực |

Kg |

8.073,36 |

|

6 |

Keo bồi |

Kg |

63.350 |

|

7 |

Keo nước |

Kg |

18.650 |

Nhu cầu sử dụng nhiên liệu của cơ sở: Cơ sở sử dụng khoảng 15.400 lít dầu diesel/năm để vận hành máy móc (đây là khối lượng phát sinh đột xuất do thời tiết mưa bão dẫn đến mất điện vì vậy cơ sở sử dụng máy phát điện để chạy máy móc là nguyên nhân khối lượng sử dụng dầu diesel tăng) và 31 kg gas/năm để phục vụ nhu cầu bếp ăn.

GỌI NGAY – 0903649782 - 028 35146426

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất dụng cụ nhà bếp

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất thuốc thú y

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất các loại giấy và bao bì

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở khu du lịch sinh thái

- › Báo cáo đề xuất cấp giấy phép môi trường dự án mở rộng kho xăng dầu

- › Báo cáo ĐTM dự án công trình trạm bơm cấp nước cho xí nghiệp

- › Báo cáo GPMT Dự án Nhà máy chế biến mủ cao su

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất bao bì nhựa

- › Báo cáo đề xuất cấp GPMT dự án sản xuất phụ tùng ô tô xe máy

- › Báo cáo đề xuất cấp giấy phép môi trường dự án khu dân cư nông thôn kiểu mẫu

Gửi bình luận của bạn