Báo cáo đề xuất cấp giấy phép môi trường cơ sở nhà máy chế biến ván gỗ ép

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) cơ sở nhà máy chế biến ván gỗ ép, gỗ dán, gỗ lạng, đồ gỗ trong xây dựng và bao bì gỗ trong các loại ván mỏng khác nhằm đáp ứng nhu cầu thị trường. Quá trình sản xuất được thực hiện tự động, công nghiệp hóa, chuyên môn hóa, hạn chế sử dụng con người trong hoạt động sản xuất.

Ngày đăng: 01-04-2025

244 lượt xem

MỤC LỤC

Chương I........................................................................... 8

THÔNG TIN CHUNG VỀ CƠ SỞ................................................................. 8

1. Tên chủ cơ sở........................................................................... 8

2. Tên cơ sở........................................................................................ 8

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở................................. 9

3.1. Công suất hoạt động của cơ sở................................................................... 9

4. Nguyên, nhiên, vật liệu hóa chất sử dụng của Cơ sở, nguồn cung cấp điện, nước của cơ sở:...17

4.1. Nhu cầu sử dụng máy móc, thiết bị của Cơ sở.............................. 17

4.2. Nhu cầu sử dụng nguyên, nhiên liệu của Cơ sở............................... 17

4.3. Nhu cầu sử dụng điện.......................................................................... 18

4.4. Nhu cầu sử dụng nước...................................................................... 18

5. Các thông tin khác liên quan đến Cơ sở............................................ 19

SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG..... 21

1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường.... 21

1.1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia................ 21

1.2. Sự phù hợp của cơ sở với quy hoạch tỉnh..................................................... 21

2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường...................... 21

2.1. Dữ liệu về đặc điểm môi trường và tài nguyên sinh vật............................... 21

2.2. Hiện trạng các thành phần môi trường đất, nước, không khí......................... 22

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ..... 29

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải.................. 29

1.1. Công trình, biện pháp thoát nước mưa của Cơ sở.................................. 29

1.2. Công trình, biện pháp xử lý nước thải sinh hoạt của Cơ sở........................ 30

2. Công trình, biện pháp xử lý bụi, khí thải................................................... 35

2.1. Công trình, biện pháp giảm thiểu bụi và khí thải do hoạt động từ các phương tiện giao thông của cán bộ nhân viên và các phương tiện vận chuyển hàng hóa ra vào nhà máy..... 35

2.3. Công trình, biện pháp giảm thiểu khí thải từ các khu vực vệ sinh, khu chứa rác thải, khu trạm xử lý nước thải tập trung..... 36

2.4. Công trình, biện pháp giảm thiểu khí thải phát sinh từ khu vực nhà ăn công nhân....36

3. Công trình, biện pháp lưu giữ, xử lý chất thải thông thường............................. 44

3.1. Biện pháp giảm thiểu tác động của chất thải rắn sinh hoạt................................ 44

3.2. Biện pháp giảm thiểu do chất thải rắn công nghiệp....................................... 44

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại................................... 44

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung...................................... 45

6. Phương án phòng ngừa, ứng phó sự cố môi trường..................................... 45

6.1. Phòng ngừa, ứng phó sự cố cháy nổ............................................................ 45

6.2. Phòng ngừa, ứng phó sự cố tai nạn lao động.............................................. 46

6.3. Phòng ngừa, ứng phó sự cố ngộ độc thực phẩm và dịch bệnh....................... 47

6.5. Phòng ngừa, ứng phó sự cố về vấn đề giao thông....................................... 48

6.7. Phòng ngừa, ứng phó sự cố về khu lưu giữ chất thải, các công trình xử lý chất thải....49

6.8. Phòng ngừa, ứng phó sự cố hóa chất............................................................... 51

6.9. Phòng ngừa, ứng phó tác động an ninh trật tự........................................... 51

6.10. Biện pháp ứng phó khi xảy ra thiên tai................................................. 52

7. Công trình, biện pháp bảo vệ môi trường khác................................................ 53

7.1. Biện pháp giảm thiểu tác động bởi nhiệt................................................... 53

7.2. Biện pháp đảm bảo vệ sinh an toàn thực phẩm và phòng chống ngộ độc....... 53

8. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường... 54

8.2. Công trình, biện pháp xử lý hơi Formandehyde từ quá trình nấu keo............ 56

9. Kế hoạch, tiến độ, kết quả thực hiện phương án cải tạo, phục hồi môi trường, phương án bồi hoàn đa dạng sinh học... 58

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG................................ 59

1. Nội dung đề nghị cấp phép đối với nước thải................................................... 59

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung....................................... 61

4. Nội dung đề nghị cấp phép của cơ sở thực hiện dịch vụ xử lý chất thải nguy hại...61

KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.................................. 61

2.1. Kết quả quan trắc định kỳ nước thải........................................................... 61

CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ........................ 64

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải.......................... 64

1.1. Thời gian dự kiến vận hành thử nghiệm...................................................... 64

1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải ..64

2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật...65

CHƯƠNG VII..................................................................... 67

KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ...67

CHƯƠNG VIII............................................................................ 68

CAM KẾT CỦA CHỦ CƠ SỞ......................................... 68

Chương I

THÔNG TIN CHUNG VỀ CƠ SỞ

1.Tên chủ cơ sở:

- Tên chủ cơ sở: Công ty TNHH MTV Thương mại...

- Người đại diện ông: .......... Chức vụ: Giám đốc.

- Địa chỉ liên hệ: Đồng Tâm, huyện Lạc Thủy, tỉnh Hòa Bình.

- Số điện thoại:........

- Giấy chứng nhận đăng ký kinh doanh số: ......., đăng ký lần đầu ngày 20 tháng 07 năm 2011, Phòng Đăng ký kinh doanh – Sở Kế hoạch và Đầu tư tỉnh Hòa Bình cấp đăng ký thay đổi lần thứ tư ngày 28 tháng 02 năm 2022.

2.Tên cơ sở:

Nhà máy chế biến ván gỗ ép

- Địa điểm cơ sở thuộc xã Đồng Tâm, huyện Lạc Thủy, tỉnh Hòa Bình với diện tích 9.768,4 m2. Vị trí tiếp giáp của cơ sở như sau:

+ Phía Đông Bắc: Giáp mương thủy lợi và đường đất;

+ Phía Đông Nam: Giáp đường trồng cây lâu năm khác thôn Đồng Làng;

+ Phía Tây Nam: Giáp đường đi UBND xã Đồng Tâm;

+ Phía Tây Bắc: Giáp đất trồng cây lâu năm khác thôn Đồng Làng.

Bảng 1. 1: Tọa độ mốc giới của cơ sở

|

STT |

Tọa độ X |

Tọa độ Y |

|

Hệ tọa độ VN2000 kinh tuyến trục 106 múi chiếu 3 |

||

|

1 |

2264018.30 |

478953.07 |

|

2 |

2263950.31 |

479003.33 |

|

3 |

2263896.07 |

478894.14 |

|

4 |

2263974.45 |

478855.52 |

Hình 1. 1: Vị trí Cơ sở

- Văn bản thẩm định thiết kế xây dựng, phê duyệt dự án: Nhà máy chế biến ván gỗ ép đã được UBND tỉnh Hòa Bình chấp thuận chủ trương đầu tư tại quyết định số 59/QĐ-UBND ngày 25 tháng 08 năm 2020 với mục tiêu đầu tư nhà máy sản xuất gỗ dán, gỗ lạng, ván ép, đồ gỗ trong xây dựng, bao bì gỗ và các loại ván mỏng khác nhằm đáp ứng nhu cầu của thị trường, nâng cao giá trị gia tăng sản phẩm gỗ sau chế biến, giải quyết vấn đề việc làm, phát triển doanh nghiệp, tăng thu cho ngân sách địa phương.

- Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động: Dự án Nhà máy chế biến ván gỗ ép đã được phê duyệt Báo cáo đánh giá tác động môi trường tại quyết định số 834/QĐ-UBND ngày 20 tháng 04 năm 2021 do Chủ tịch UBND tỉnh Hòa Bình cấp.

- Quy mô của cơ sở: Nhà máy chế biến ván gỗ ép có tổng mức đầu tư là 13.900.000.000 đồng (Mười ba tỷ, chín trăm triệu đồng) và thuộc dự án nhóm C - căn cứ theo Khoản 2, Điều 10 Luật đầu tư công (cụ thể: dự án thuộc lĩnh vực quy định tại Khoản 3 Điều 8 của Luật đầu tư công có mức đầu tư dưới 80 tỷ đồng).

3.Công suất, công nghệ, sản phẩm sản xuất của cơ sở:

3.1.Công suất hoạt động của cơ sở:

Công suất thiết kế: 5.000 m3/năm tương đương 300.000 m2/năm.

Cơ sở thực hiện sản xuất gỗ dán, gỗ lạng, ván ép, đồ gỗ trong xây dựng và bao bì gỗ trong các loại ván mỏng khác nhằm đáp ứng nhu cầu thị trường. Quá trình sản xuất được thực hiện tự động, công nghiệp hóa, chuyên môn hóa, hạn chế sử dụng con người trong hoạt động sản xuất.

3.2.Công nghệ sản xuất của cơ sở:

Cǎn cứ vào vǎn bản số 77/SKHCN-QLCN&TTCN ngày 05/12/2021 của Sở Khoa học và Công nghệ tỉnh Hòa Bình về việc ý kiến về dây chuyển công nghệ Cơ sở nhà máy chế biến ván gỗ ép. Trong văn bản có nêu Công nghệ dây chuyền Cơ sở Nhà máy chế biến ván gỗ ép cơ bản phù hợp theo quy định. Dây chuyền máy móc, thiết bị của Cơ sở đảm bảo tương thích với công nghệ lựa chọn. Do đó công nghệ sản xuất cũng như máy móc của Dự án được tuân thủ theo đúng nội dung ghi tại văn bản này. Nội dung văn bản này được đính kèm tại phụ lục của báo cáo.

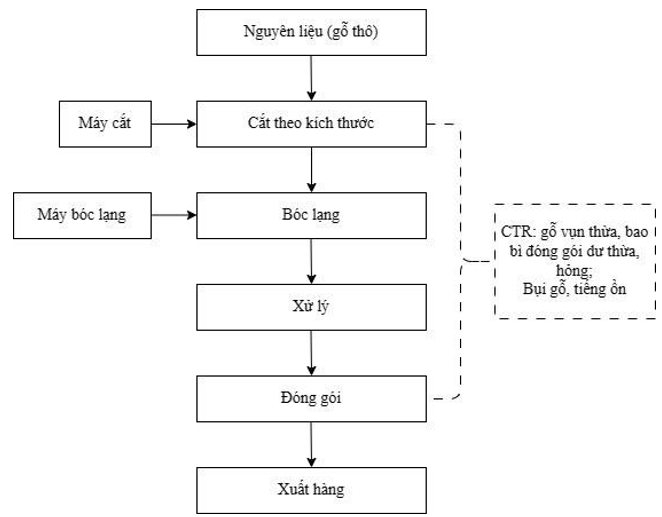

Quy trình công nghệ sản xuất của gỗ lạng, các loại ván mỏng khác

Hình 1. 2. Quy trình công nghệ sản xuất gỗ lạng, các loại ván mỏng khác

Thuyết minh quy trình:

Nguyên liệu đầu vào của quá trình sản xuất là gỗ thô sẽ được cắt theo các kích thước yêu cầu của sản xuất. Sau khi gỗ (thường là gỗ keo) được cắt thành các kích thước cơ bản sẽ được bóc vỏ, sau đó đưa vào máy bóc lạng gỗ.

Xử lý là quá trình loại bỏ những khu vực gỗ bị thối, hỏng và những ván lạng bóc ra được phơi khô hoặc sấy khô. Khi đạt đến độ ẩm nhất định sẽ được đóng gói để xuất bán.

Quá trình này phát sinh chất thải rắn là vụn đầu gỗ thừa, vỏ gỗ, bụi gỗ từ quá trình cắt (tuy nhiên quá trình này cắt từ cây tươi nên bụi gỗ phát sinh không đáng kể). Quá trình đóng gói phát sinh bao bì hỏng.

Hình 1. 3. Hình ảnh gỗ lạng, các loại ván mỏng khác

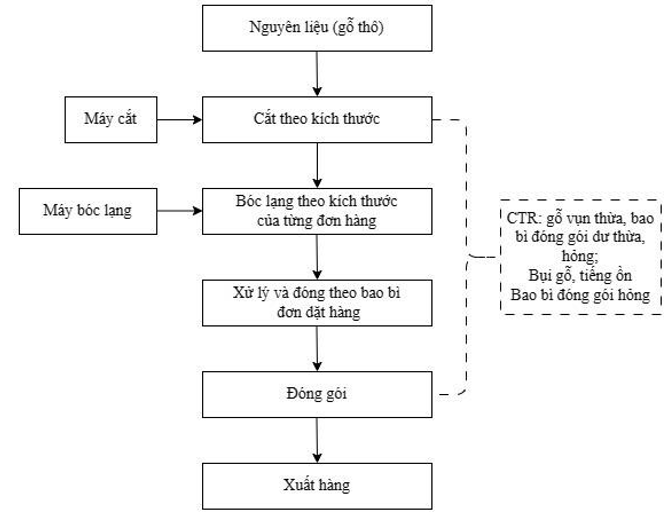

Quy trình công nghệ sản xuất bao bì gỗ

Hình 1. 4. Quy trình công nghệ sản xuất bao bì gỗ

Thuyết minh quy trình:

Nguyên liệu đầu vào của quá trình sản xuất là gỗ thô sẽ được cắt theo các kích thước yêu cầu của sản xuất. Sau khi gỗ (thường là gỗ keo) được cắt thành các kích thước cơ bản sẽ được bóc vỏ, sau đó đưa vào máy bóc lạng gỗ. Lạng gỗ dày hay mỏng tùy theo yêu cầu của đơn hàng.

Xử lý là quá trình loại bỏ những khu vực gỗ bị thối, hỏng và những ván lạng bóc ra được phơi khô hoặc sấy khô. Khi đạt đến độ ẩm nhất định để đóng thành các bao bì gỗ sẽ tiến hành lắp ráp, gá vào nhau theo từng kiểu bao bì khách hàng đặt hàng.

Quá trình này phát sinh chất thải rắn là vụn đầu gỗ thừa, vỏ gỗ, bụi gỗ từ quá trình cắt (tuy nhiên quá trình này cắt từ cây tươi nên bụi gỗ phát sinh không đáng kể). Quá trình đóng gói phát sinh bao bì hỏng.

Hình 1. 5. Hình ảnh bao bì gỗ

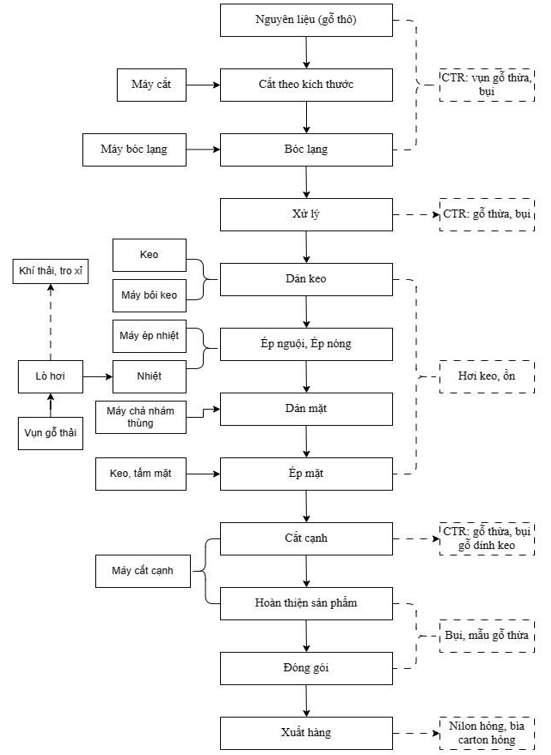

Quy trình công nghệ sản xuất gỗ dán, ván ép, đồ gỗ trong xây dựng

Hình 1. 6. Quy trình công nghệ sản xuất của gỗ dán, ván ép, đồ gỗ trong xây dựng

Thuyết minh quy trình sản xuất của Cơ sở:

Quy trình công nghệ chế biến gỗ ép công nghiệp là sự kết hợp giữa lao động thủ công với lao động cơ giới, quá trình chuyên môn hóa sử dụng máy móc được đưa vào nhiều công đoạn trong quy trình sản xuất. Quy trình chế biến gỗ ép đơn giản, không qua khâu xử lý hóa chất nào nên không gây ảnh hưởng lớn đến môi trường. Quy trình công nghệ sản xuất gỗ ép gồm các bước sau:

Chuẩn bị nguyên liệu:

- Nguyên liệu đầu vào của quá trình sản xuất là gỗ thô sẽ được cắt theo các kích thước yêu cầu của sản xuất. Sau khi gỗ (thường là gỗ keo) được cắt thành các kích thước cơ bản sẽ được bóc vỏ, sau đó đưa vào máy bóc lạng gỗ. Những ván lạng bóc ra được phơi khô hoặc sấy khô phục vụ cho sản xuất.

- Quá trình này phát sinh chất thải rắn là vụn đầu gỗ thừa, vỏ gỗ, bụi gỗ từ quá trình cắt (tuy nhiên quá trình này cắt từ cây tươi nên bụi gỗ phát sinh không đáng kể).

Xử lý, cắt ghép:

- Ván gỗ sau khi được phơi, sấy đến độ ẩm cho phép được nhập kho được đưa đến công đoạn xử lý, cắt ghép trước khi chuyển sang các công đoạn sản xuất tiếp theo.

- Cắt ghép: Các láng gỗ sau khi được xử lý sơ bộ được ghép lại thành từng lớp với kích thước phù hợp với yêu cầu của từng loại sản phẩm.

- Công đoạn này phát sinh chất thải rắn là các vụn gỗ thừa và các đầu mẩu sâu thối, đất, cát có kèm theo gỗ.

Công đoạn tráng keo và ghép định hình:

- Để đảm bảo các láng gỗ khi ép tạo thành một khối thống nhất và có độ bền nhất định, chủ cơ sở tráng một lớp keo mỏng lên bề mặt các lớp gỗ để gắn kết các lớp gỗ này.

- Tại công đoạn này nhà máy sử dụng máy bôi keo để bôi keo lên bề mặt ván gỗ đã được xếp định hình, cứ một lớp dọc lại một lớp ngang. Quá trình tráng keo và ghép định hình xen kẽ nhau.

- Tại công đoạn này sử dụng các loại keo dán gỗ chứa Formandehyde tuy nhiên hàm lượng Formandehyde tồn dư lại trong gỗ đạt tiêu chuẩn keo E1 và E2.

Công đoạn ép nguội, ép nóng:

- Công nhân sản xuất chuyển các lớp gỗ đã xếp định hình vào máy ép nguội.

- Tấm gỗ sau khi ghép hình được đưa vào máy ép nguội để ép cố định hình sản phẩm. Sau đó được chuyển sang công đoạn ép nóng.

- Tại công đoạn này, các tấm ván được ghép lại với nhau tạo thành hình khối sản phẩm theo kích thước của sản phẩm cần tạo. Công đoạn này sử dụng phương pháp ép nhiệt. Các ván mỏng sau khi dán lại tạo thành các lớp ván được đưa vào máy ép nhiệt để ép tạo thành ván gỗ ép công nghiệp. Trong quá trình ép ván, cả nhiệt độ và thời gian ép được theo dõi và kiểm soát nghiêm ngặt.

- Công đoạn tráng keo và ghép định hình; ép nguội, ép nóng thì phát sinh hơi Formandehyde. Công ty sử dụng keo trong sản xuất là keo đạt tiêu chuẩn E1 và E2, có nghĩa là formandehyde trong keo E1 phát thải ra môi trường với nồng độ khoảng 0,1 - 0,14 µg/m3; formandehyde trong keo E2 phát thải ra môi trường với nồng độ nhỏ hơn 0,38 ug/m3. Theo QCVN 03:2019/BYT Quy chuẩn kỹ thuật Quốc gia, giá trị giới hạn tiếp xúc cho phép của 50 yếu tố hóa học tại nơi làm việc thì nồng độ của Formandehyde được xác định không có tác động xấu tới môi trường làm việc là 0,5 ug/m3. Như vậy công đoạn dán keo của công ty không gây ảnh hưởng đến sức khỏe người tiêu dùng.

Dán bề mặt:

- Tại công đoạn này, sử dụng máy bôi keo để bôi keo lên tấm bề mặt sau đó chuyển sang công đoạn ép bề mặt.

Ép bề mặt:

- Nhằm đảm bảo ván gỗ và lớp bề mặt không bị tách rời trong vòng đời sản phẩm, các công nhân chuyển chúng sang máy ép nguội để thực hiện công đoạn ép chặt.

- Dưới tác động của lực ép của máy, các tấm bề mặt sẽ được ép vào sản phẩm đảm bảo độ bền và thẩm mỹ, tạo ra sản phẩm hoàn thiện phù hợp theo đơn đặt hàng.

Công đoạn cắt cạnh, hoàn thiện sản phẩm:

- Sản phẩm sau khi hoàn thiện sẽ được đưa vào máy cắt để cắt theo đúng kích thước của sản phẩm. Quá trình này phát sinh mẫu gỗ thừa. Sản phẩm hoàn thiện được lưu giữ tại kho chứa sản phẩm tại nhà máy và xuất hàng theo đơn đặt hàng.

- Tại công đoạn này, phát sinh bụi gỗ và mẫu gỗ thừa. Chủ Cơ sở sẽ có các biện pháp quản lý phù hợp.

- Các cạnh của gỗ ép được sử dụng sơn để phun sơn, sơn được thực hiện tại khu vực kín, sơn đồng màu với màu gỗ ép.

Đóng gói:

- Sản phẩm sau khi hoàn thiện sẽ được đóng gói theo kiện, và bọc màng nilon để chống xước sản phẩm. Nhập kho sản phẩm trước khi được xuất hàng.

3.3.Sản phẩm của cơ sở:

Cơ sở thực hiện sản xuất các sản phẩm gỗ dán, gỗ lạng, ván ép, đồ gỗ trong xây dựng và bao bì gỗ trong các loại ván mỏng khác nhằm đáp ứng nhu cầu thị trường. Quá trình sản xuất được thực hiện tự động, công nghiệp hóa, chuyên môn hóa, hạn chế sử dụng con người trong hoạt động sản xuất.

4.Nguyên, nhiên, vật liệu hóa chất sử dụng của Cơ sở, nguồn cung cấp điện, nước của cơ sở:

4.1. Nhu cầu sử dụng máy móc, thiết bị của Cơ sở

Bảng 1. 2. Nhu cầu về máy móc thiết bị sử dụng phục vụ cho sản xuất

|

STT |

Tên máy móc, thiết bị |

Đơn vị |

Số lượng |

Nguồn gốc |

Năm sản xuất |

Tình trạng thiết bị khi đưa vào sử dụng |

|

I |

MÁY MÓC THIẾT BỊ CHÍNH |

|||||

|

1. |

Máy ép nhiệt thủy lực |

Cái |

6 |

Trung Quốc |

2014 |

Đã qua sử dụng còn 80% |

|

2. |

Máy ép nguội thủy lực |

Cái |

8 |

Trung Quốc |

2014 |

Đã qua sử dụng còn 80% |

|

3. |

Máy trà nhám thùng |

Cái |

2 |

Trung Quốc |

2014 |

Đã qua sử dụng còn 80% |

|

4. |

Máy cưa cắt lạnh |

Cái |

1 |

Trung Quốc |

2014 |

Đã qua sử dụng còn 80% |

|

5. |

Máy phát điện |

Cái |

1 |

Trung Quốc |

2014 |

Đã qua sử dụng còn 80% |

|

6. |

Dây chuyền Máy tráng keo |

Cái |

1 |

Trung Quốc |

2014 |

Đã qua sử dụng còn 80% |

|

7. |

Nồi hơi |

Cái |

2 |

Việt Nam |

2014 |

Đã qua sử dụng còn 80% |

|

II |

MÁY MÓC THIẾT BỊ PHỤ TRỢ |

|||||

|

8. |

Máy nén khí |

Cái |

1 |

Nhật Bản |

2014 |

Đã qua sử dụng còn 80% |

|

9. |

Bình chứa khí |

Cái |

1 |

Việt Nam |

2014 |

Đã qua sử dụng còn 80% |

|

10. |

Xe nâng |

Cái |

4 |

Trung Quốc |

2014 |

Đã qua sử dụng còn 80% |

|

11. |

Trạm biến áp |

Cái |

1 |

Việt Nam |

2014 |

Đã qua sử dụng còn 80% |

Nguồn: Công ty TNHH MTV Thương mại

4.2.Nhu cầu sử dụng nguyên, nhiên liệu của Cơ sở

Bảng 1. 3. Nhu cầu sử dụng nguyên liệu của Cơ sở

|

STT |

Nguyên liệu |

Khối lượng trung bình/năm |

Nguồn gốc |

|

1. |

Gỗ nguyên liệu |

7500 m3/năm |

Việt Nam |

|

2. |

Keo dán gỗ (keo ure formandehit) |

500 tấn/năm |

Việt Nam |

|

3. |

Bìa carton |

0,5 tấn/năm |

Việt Nam |

|

4. |

Nilon bọc hàng |

0,1 tấn/năm |

Việt Nam |

|

5. |

Sơn |

0,01 tấn/năm |

Việt Nam |

|

6. |

Clo viên nén |

5 kg/năm |

Việt Nam |

Nguồn: Công ty TNHH MTV Thương mại

Bảng 1. 4. Nhu cầu sử dụng nguyên liệu khác

|

STT |

Nhu cầu |

Đơn vị tính |

Số lượng (TB năm) |

Mục đích sử dụng |

|

1. |

Dầu thủy lực |

Lít |

800 |

Hệ thống pít tông máy ép |

|

2. |

Dầu mỡ bôi trơn |

Kg |

10 |

Bảo dưỡng |

|

3. |

Dầu DO |

Lít |

1.000 |

Nhiên liệu xe xăng |

|

4. |

Gas |

Kg |

90 |

Nấu ăn |

Nguồn: Công ty TNHH MTV Thương mại...

4.3.Nhu cầu sử dụng điện

Điện được lấy từ đường dây 22kV nằm dọc đường liên xã qua xã Đồng Tâm, huyện Lạc Thủy, qua trạm biến thế sẽ đi vào cầu dao tổng của Nhà máy. Hệ thống điện cho công trình chủ yếu phục vụ cho nhu cầu: Hoạt động của máy móc thiết bị, chiếu sáng, cung cấp nguồn cho các thiết bị văn phòng, hệ thống điều hòa không khí, hệ thống chữa cháy cấp nước vách tường, hệ thống bơm nước,...

Hệ thống Điện hạ thế của nhà máy được cung cấp bởi 01 trạm biến áp.

4.4.Nhu cầu sử dụng nước

+ Nhu cầu sử dụng nước cho sinh hoạt

Nhà máy sử dụng nước cho quá trình sản xuất và sinh hoạt. Khi hoạt động ổn định lượng công nhân tại nhà máy là 50 lao động.

Nước cấp cho sinh hoạt được tính bằng công thức: Qsh= q x N/1.000 (m3/ngày) Trong đó:

q: Lượng nước cấp nước sinh hoạt theo TCXDVN 33:2006 - Cấp nước - Mạng lưới đường ống và công trình: q = 45 lít/người/ngày; nước cấp cho hoạt động nấu ăn là 25 lít/người/ngày.

N: số người sử dụng nước: N= 50 người Qsh= 50 x (45+25)/1000 = 3,5 m3/ngày.

+ Nhu cầu cấp nước cho tưới cây, rửa đường

Nước cấp cho tưới cây rửa đường khoảng 1 m3/ngày.

+ Nhu cầu sử dụng nước cho nồi hơi khoảng 0,5 m3/ngày

+ Ngoài ra Cơ sở đã có bể nước phòng cháy chữa cháy với thể tích 400 m3.

5.Các thông tin khác liên quan đến Cơ sở

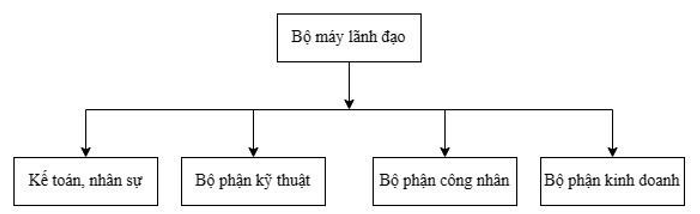

Tổ chức quản lý thực hiện Cơ sở:

Hình 1. 7. Sơ đồ hệ thống tổ chức và quản lý Cơ sở

Tổng số cán bộ, công nhân viên trong nhà máy: 50 người.

Chế độ làm việc: 8h/ca; 1 ca/ngày; 26 ngày/tháng; khoảng 300 ngày/năm.

>>> XEM THÊM: Hồ sơ xin giấy phép môi trường cho dự án đầu tư xây dựng mỏ khai thác đá

GỌI NGAY – 0903649782 - 028 35146426

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường bến cảng xuất nhập hàng hoá và bãi tập kết than mỏ

- › Báo cáo đề xuất cấp giấy phép môi trường trại chăn nuôi heo công nghệ cao

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở sản xuất vải dệt hóa học

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất giấy Tissue

- › Báo cáo đề xuất GPMT trang trại chăn nuôi heo hậu bị

- › Báo cáo đề xuất cấp GPMT dự án sản xuất giống hoa và trồng rau áp dụng công nghệ cao

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy dệt, in tem nhãn

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất phân bón sinh học

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất viên năng lượng sạch

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy gia công hàng may mặc

Gửi bình luận của bạn