Báo cáo đề xuất cấp giấy phép môi trường cơ sở sản xuất vải dệt hóa học

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) dự án cơ sở sản xuất vải dệt hóa học với tổng công suất 24.000.000 m vải/năm. Sản phẩm thực hiện sản xuất tại dự án là các loại vải chức năng ngoài trời, vải áo khoách, vải bảo hộ lao động, vải CORDURA, vải thun.

Ngày đăng: 04-04-2025

248 lượt xem

Chương I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ................................ 9

3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư....................... 12

3.2. Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư..... 13

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư... 21

4.1. Giai đoạn thi công xây dựng, lắp đặt thiết bị máy móc.................................. 21

5. Các thông tin khác liên quan đến dự án đầu tư............................................. 34

5.1. Các hạng mục công trình chính và công trình phụ trợ của dự án................... 34

5.2. Các hạng mục công trình xử lý chất thải và bảo vệ môi trường..................... 49

Chương II. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.... 54

1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường.... 54

2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường tiếp nhận chất thải..57

Chương III. ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN ĐẦU TƯ......... 59

2. Mô tả về môi trường tiếp nhận nước thải của dự án................................. 60

3. Hiện trạng chất lượng môi trường khu vực thực hiện dự án..................... 60

Chương IV. ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG... 65

1.1. Đánh giá, dự báo các tác động trong giai đoạn triển khai, thi công xây dựng dự án đầu tư..65

1.1.1. Các tác động không liên quan đến chất thải giai đoạn xây dựng........... 65

1.1.1.1. Tác động đến môi trường không khí........................................................... 66

1.1.1.2. Các tác động liên quan đến nước thải........................................................ 74

1.1.1.2. Tác động liên quan đến chất thải răn thông thường và chất thải nguy hại...... 77

1.1.2. Các tác động không liên quan đến chất thải giai đoạn xây dựng.................. 79

1.1.3. Các rủi ro, sự cố có thể xảy ra trong giai đoạn thi công xây dựng.............. 83

1.2. Đánh giá tác động trong giai đoạn dự án đi vào vận hành............................ 85

1.2.1. Đánh giá, dự báo tác động của các nguồn phát sinh chất thải................ 85

1.2.1.3. Về chất thải rắn thông thường, chất thải nguy hại.......................... 101

1.2.2. Đánh giá, dự báo tác động của các nguồn không liên quan đến chất thải....... 105

1.2.3. Các rủi ro, sự cố có thể xảy ra trong giai đoạn hoạt động....................... 107

1.2.4. Đánh giá tác động từ việc phát sinh nước thải của dự án đối với hiện trạng thu gom, xử lý nước thải hiện hữu của KCN; khả năng tiếp nhận, xử lý của công trình xử lý nước thải hiện hữu của KCN đối với khối lượng nước thải phát sinh lớn nhất từ hoạt động của dự án đầu tư....110

2. Đề xuất các công trình, biện pháp bảo vệ môi trường........................................... 112

2.1. Đề xuất các công trình, biện pháp bảo vệ môi trường trong giai đoạn thi công xây dựng dự án.... 112

2.1.1. Các công trình, biện pháp giảm thiểu tác động liên quan đến chất thải giai đoạn xây dựng...112

2.1.1.1. Biện pháp giảm thiểu tác động do bụi, khí thải.................................. 112

2.1.1.2. Biện pháp phòng ngừa, giảm thiểu tác động do nước thải....................... 113

2.1.1.3. Biện pháp giảm thiểu tác động do rác thải sinh hoạt, chất thải rắn công nghiệp thông thường và chất thải nguy hại.....115

2.1.2. Các công trình, biện pháp phòng ngừa, giảm thiểu tác động không liên quan đến chất thải giai đoạn xây dựng...... 116

2.1.3. Các biện pháp phòng ngừa và ứng phó rủi ro, sự cố giai đoạn xây dựng......... 118

2.2. Đề xuất các công trình, biện pháp bảo vệ môi trường trong giai đoạn dự án đi vào vận hành........ 119

2.2.1. Các công trình, biện pháp giảm thiểu tác động liên quan đến chất thải giai đoạn dự án đi vào vận hành.... 119

2.2.1.1. Biện pháp giảm thiểu tác động do nước thải................................................ 119

2.2.1.2. Công trình, biện pháp giảm thiểu tác động do bụi, khí thải....................... 151

2.2.1.3. Công trình, biện pháp giảm thiểu tác động do rác thải sinh hoạt, chất thải rắn công nghiệp thông thường và chất thải nguy hại..... 164

2.2.2. Các công trình, biện pháp phòng ngừa, giảm thiểu tác động không liên quan đến chất thải giai đoạn dự án đi vào vận hành..... 166

2.2.3. Phương án phòng ngừa, ứng phó sự cố môi trường trong quá trình vận hành thử nghiệm và khi dự án đi vào vận hành...... 168

2.2.4. Biện pháp bảo vệ môi trường đối với nguồn nước công trình thủy lợi khi có hoạt động xả nước thải vào công trình thủy lợi:.... 179

3. Tổ chức thực hiện các công trình, biện pháp bảo vệ môi trường................ 179

4. Nhận xét về mức độ chi tiết, độ tin cậy của các kết quả đánh giá, dự báo.......... 181

Chương V. PHƯƠNG ÁN CẢI TẠO, PHỤC HỒI MÔI TRƯỜNG, PHƯƠNG ÁN BỒI HOÀN ĐA DẠNG SINH HỌC...... 183

Chương VI. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG................ 184

1. Nội dung đề nghị cấp phép đối với nước thải................................................ 184

2. Nội dung đề nghị cấp phép đối với khí thải.................................................. 186

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung:.................................. 187

4. Nội dung đề nghị cấp phép của dự án đầu tư với chất thải thông thường và chất thải nguy hại...... 188

5. Nội dung đề nghị cấp phép của dự án đầu tư có nhập khẩu phế liệu từ nước ngoài làm nguyên liệu sản xuất........ 188

Chương VII. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN... 189

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án................ 189

1.1. Thời gian dự kiến vận hành thử nghiệm:.......................................................... 189

1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải:..... 190

2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật...191

2.1. Chương trình quan trắc môi trường định kỳ:.................................................... 191

2.2. Chương trình quan trắc tự động, liên tục chất thải:...................................... 192

2.3. Hoạt động quan trắc môi trường định kỳ, quan trắc môi trường tự động, liên tục khác theo quy định của pháp luật có liên quan hoặc theo đề xuất của chủ dự án....192

3. Kinh phí thực hiện quan trắc môi trường hằng năm............ 193

Chương VIII. CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ....194

Chương I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.Tên chủ dự án đầu tư

Công ty TNHH .... (Việt Nam)

Địa chỉ văn phòng: KCN Texhong- Hải Hà, huyện Hải Hà, tỉnh Quảng Ninh.

Người đại diện theo pháp luật của chủ đầu tư:..........

Chức danh: Chủ tịch công ty - Điện thoại: ............

Giấy chứng nhận đăng ký doanh nghiệp công ty TNHH một thành viên với mã số Doanh nghiệp ..... cấp lần đầu ngày 19/12/2024 của phòng đăng ký kinh doanh- Sở kế hoạch và đầu tư tỉnh Quảng Ninh.

Giấy chứng nhận đầu tư số ....... của Ban Quản lý Khu kinh tế Quảng Ninh chứng nhận cấp lần đầu ngày 05/12/2024.

2.Tên dự án đầu tư

Cơ sở sản xuất vải dệt hóa học

Địa điểm thực hiện dự án đầu tư: KCN Texhong- Hải Hà, huyện Hải Hà, tỉnh Quảng Ninh.

Dự án “Cơ sở sản xuất vải dệt hóa học” được thực hiện tại KCN Texhong- Hải Hà, huyện Hải Hà, tỉnh Quảng Ninh. Vị trí tiếp giáp của khu đất thực hiện dự án với các đối tượng xung quanh như sau:

+ Phía Đông Bắc giáp với một phần đất ô đất số 17.04 thuộc lô CN25 của KCN;

+ Phía Tây Bắc giáp với đường nội bộ của KCN;

+ Phía Đông Nam giáp với một phần đất ô đất số 17.02 thuộc lô CN25 của KCN;

+ Phía Tây Nam giáp với ô đất số 17.07, 17.08, 17.09 của KCN. Tọa độ các điểm mốc ranh giới Dự án như sau:

Vị trí Dự án được trình bày chi tiết tại hình sau:

Hình 1.1. Mô phỏng vị trí thực hiện dự án trên bản đồ vệ tinh

Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư (nếu có):

+ Cơ quan thẩm định thiết kế xây dựng: Sở Xây dựng tỉnh Quảng Ninh

+ Cơ quan cấp các loại giấy phép liên quan đến môi trường: Sở Tài nguyên và Môi trường tỉnh Quảng Ninh

Quy mô của dự án đầu tư theo quy định khoản 1 Điều 25 Nghị định 08/2022/NĐ- CP ngày 10/01/2022 và Nghị định 05/2025/NĐ-CP ngày 06/01/2025:

Tổng vốn đầu tư của Dự án: 1.503.600.000 VNĐ. Dự án thuộc đối tượng dự án công nghiệp - tại mục d, khoản 4, Điều 9. Theo Khoản 3, Điều 10 về tiêu chí phân loại dự án theo Luật Đầu tư công số 58/2024/QH15 ngày 29/11/2024 thì dự án nằm trong mức vốn đầu tư từ 120 tỷ đồng đến dưới 2.000 tỷ đồng. Do đó, dự án thuộc dự án nhóm B theo quy định của luật Đầu tư công.

Loại hình sản xuất, kinh doanh, dịch vụ: Sản xuất vải, sợi, dệt may.

Phân nhóm dự án đầu tư:

Dự án thuộc đối tượng mục I.1 phụ lục IV Nghị định 05/2025/NĐ-CP ngày 06/01/2025 (Dự án thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường với công suất trung bình quy định tại Cột 4 phụ lục III ban hành kèm theo Nghị định này) trong đó dự án thuộc loại hình sản xuất vải với công suất trung bình quy định tại cột 4, mục 5 Phụ lục II è Như vậy dự án thuộc dự án đầu tư nhóm II theo quy định của Luật bảo vệ môi trường.

Dự án thuộc đối tượng phải thực hiện giấy phép môi trường theo quy định tại khoản 1, Điều 39 của Luật Bảo vệ môi trường. Theo quy định khoản 3, Điều 41 Luật Bảo vệ môi trường dự án thuộc thẩm quyển cấp giấy phép môi trường của Sở Tài nguyên và Môi trường tỉnh Quảng Ninh.

Vì vậy, chủ dự án là Công ty TNHH ... (Việt Nam) lập hồ sơ đề xuất cấp giấy phép môi trường cho Cơ sở sản xuất vải dệt hóa học và trình Sở Tài nguyên và Môi trường tỉnh Quảng Ninh thẩm định và cấp phép.

Hồ sơ đề xuất cấp giấy phép môi trường theo Phụ lục IX- kèm theo nghị định số 05/2025/NĐ-CP ngày 06/01/2025- mẫu báo cáo đề xuất cấp giấy phép môi trường của dự án đầu tư nhóm II không thuộc đối tượng phải thực hiện đánh giá tác động môi trường.

3.Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư

3.1.Công suất của dự án đầu tư

Khi dự án đi vào hoạt động, nhà máy sẽ tiến hành sản xuất các sản phẩm với tổng công suất 24.000.000 m vải/năm, tương đương 36.720.000 m2 vải/năm theo theo giấy chứng nhận đầu tư số .... chứng nhận lần đầu ngày 05/12/2024. Trong đó công suất cụ thể từng loại sản phẩm của dự án được thể hiện theo bảng sau:

Bảng 1.2. Công suất sản phẩm của dự án

|

TT |

Danh mục sản phẩm |

Quy mô thực hiện dự án |

|

|

Công suất (m vải/năm) |

Công suất quy đổi (m2 vải/năm) |

||

|

1 |

Vải chức năng ngoài trời |

9.600.000 |

14.688.000 |

|

2 |

Vải áo khoác |

2.400.000 |

3.672.000 |

|

3 |

Vải bảo hộ lao động |

7.200.000 |

11.026.000 |

|

4 |

Vải Cordura |

1.200.000 |

1.836.000 |

|

5 |

Vải thun |

3.600.000 |

5.508.000 |

|

Tổng công suất |

24.000.000 |

36.720.000 |

|

3.2.Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư:

*/Công nghệ sản xuất của dự án đầu tư

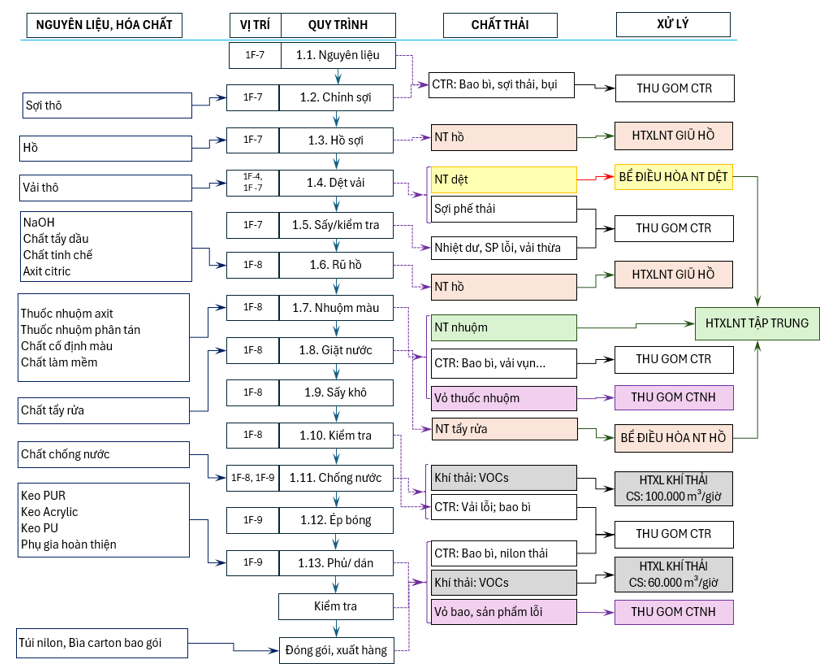

Các sản phẩm của Dự án được thực hiện qua các công đoạn sản xuất theo tóm tắt quy trình công nghệ sản xuất như sau:

Nguyên liệu → Chỉnh sợi → Hồ sợi → Dệt vải → Sấy và kiểm tra vải thô mộc→ Giũ hồ → Nhuộm màu → Giặt → Sấy khô → Kiểm tra bán thành phẩm → Chống thấm nước → Ép bóng → Phủ keo → Kiểm tra thành phẩm → Đóng gói, xuất hàng.

*/Chi tiết quy trình sản xuất của dự án:

Hình 1.3. Sơ đồ quy trình sản xuất các sản phẩm của dự án

* Thuyết minh quy trình công nghệ:

(1.1). Chuẩn bị nguyên liệu:

Trong công đoạn này tùy vào yêu cầu kỹ thuật theo đơn đặt hàng về chủng loại sản phẩm vải mà nhà máy nhập nguyên liệu sợi tổng hợp hoặc sợi tự nhiên nhập khẩu bao gồm sợi polyester, sợi bông, lanh hoặc tơ tằm… Hầu hết là các loại sợi nguyên liệu đều chưa qua công đoạn xử lý, phối nhuộm màu.

(1.2). Chỉnh sợi: Vị trí sản xuất: Tầng 1- Xưởng số 7

Đây là công đoạn đầu tiên của quy trình dệt vải, là bước quan trọng giúp tạo ra sản phẩm vải có chất lượng đồng đều và độ bền cao. Các công đoạn chỉnh sợi bao gồm:

+ Chỉnh độ căng của sợi: điều chỉnh độ căng của sợi bằng cách đặt một số lượng sợi nhất định được lắp vào giá cuộn sợi, sau đó kéo sợi dọc ra và cuộn đều và đồng đều trên trục chỉnh sợi vào các trục máy dệt để đảm bảo rằng sợi không bị lỏng hoặc căng quá mức. Độ căng của sợi phải đồng đều để giúp quá trình dệt diễn ra suôn sẻ và không bị gãy sợi.

+ Uốn cong sợi: một số lượng nón sợi nhất định được lắp đặt trên khung hình nón sợi, sau đó các sợi dọc được kéo ra và quấn trên dầm cong vênh một cách đồng đều.

+ Định cỡ sợi: Chùm sợi dọc được tạo ra trong quá trình uốn cong được định cỡ và cuộn thành chùm định cỡ để cải thiện độ bền và khả năng chống mài mòn của sợi dọc nhằm đáp ứng yêu cầu dệt.

+ Kéo sợi, chải: Theo yêu cầu của quy trình, các sợi dọc của dầm dệt được đưa vào các dây và sậy theo trình tự, để các sợi dọc có thể lên xuống theo cấu trúc vải được thiết kế trong quá trình dệt.

+ Kiểm tra chất lượng sợi, xử lý sợi để loại bỏ tạp chất: Sợi nguyên liệu được đưa lên các trục để định hình sợi nhằm kéo căng sợi, loại bỏ các sợi hỏng không đạt chất lượng. Sau đó, sợi nguyên liệu đạt chất lượng sẽ đi lên dàn sợi cho máy dệt. Trong quá trình lên dàn sợi sẽ loại bỏ các sợi hỏng không đạt chất lượng.

(1.3). Hồ sợi: Vị trí sản xuất: Tầng 1- Xưởng số 7

Tại công đoạn hồ sợi, sợi được phủ một lớp dung dịch hồ để làm tăng độ cứng và độ mượt mà của sợi, giúp cho sợi không bị đứt gãy hoặc bị rối khi dệt. Đồng thời giảm ma sát giữa các sợi và các bộ phận của máy dệt, từ đó tăng hiệu suất và giảm hư hỏng trong quá trình sản xuất. Các công đoạn trong hồ sợi gồm

+ Hồ sợi: các sợi được đưa qua một bể chứa dung dịch hồ hoặc được phun một lớp hồ mỏng để tạo độ cứng cần thiết. Sau khi hồ, sợi sẽ được làm khô.

+ Làm khô sợi: Sợi sau khi hồ sẽ được làm khô, giúp lớp hồ bám chặt vào sợi và tạo ra độ cứng mong muốn.

+ Kiểm tra chất lượng: Sau khi hồ, các sợi cần được kiểm tra độ cứng, độ dẻo dai và sự đều đặn để đảm bảo rằng sợi có thể dệt một cách hiệu quả và không bị đứt gãy trong quá trình sản xuất.

(1.4). Dệt vải: Vị trí sản xuất: Tầng 1- Xưởng số 4 và tầng 1- Xưởng số 7

Trục dệt được lắp vào máy dệt, kéo sợi dọc ra và kết hợp với sợi ngang để tạo thành vải theo cấu trúc tổ chức yêu cầu. Tuỳ theo yêu cầu kỹ thuật của từng mặt hàng, sản phẩm được dệt sẽ được dùng các nguyên liệu sợi tổng hợp hoặc sợi tự nhiên nhập khẩu và các máy dệt kim với các đặc tính kỹ thuật khác nhau cho từng loại sản phẩm khác nhau. Sợi được đan với nhau theo một quy trình đã được định sẵn để đảm bảo theo đúng kiểu vải dệt mong muốn và theo thiết kế công nghệ nhất định. Máy dệt được lập trình để kiểm soát toàn bộ quy trình dệt, điều này đảm bảo sự đồng nhất cho toàn bộ mẻ dệt trong suốt quy trình dệt. Các hàng mũi đan được hình thành sao mỗi hàng sau lại nối tiếp với hàng trước nó. Trong máy dệt kim, có một loạt các kim được sắp cách đều nhau với khoảng cách tỉ lệ với kích thước mắt sợi cần dệt.

Nhà máy sử dụng công nghệ máy dệt bằng vòi nước, sử dụng nước để đẩy sợi ngang qua sợi dọc thay vì sử dụng không khí hay các phương pháp truyền thống khác. Công nghệ này giúp tạo ra các loại vải có chất lượng cao với độ bền và độ mịn tốt. Máy dệt vòi nước có thể làm việc với các loại sợi nhẹ như sợi polyester, nylon và một số loại sợi tổng hợp.

Quanh mỗi kim dệt là một vòng sợi để hình thành mắt sợi trong quá trình dệt. Sợi được dẫn theo từng kim (hoặc ngược lại) và sự di chuyển của cả kim và sợi diễn ra theo cách thức một mắt sợi sẽ được tạo thành từ vòng sợi và để lại một vòng sợi mới quanh mũi kim. Quá trình này cứ thế lặp đi lặp lại trong suốt quá trình dệt cho đến khi các vòng sợi hình thành nên cấu trúc ổn định của vải đạt yêu cầu kỹ thuật về chiều dài và chiều rộng (khổ vải yêu cầu). Công ty dự kiến có khoảng 430 máy dệt cho hoạt động sản xuất này.

Công đoạn này chủ yếu phát sinh phế liệu là sợi hỏng thải được thu gom xử lý sau mỗi ngày làm việc. Ngoài ra phát sinh nước thải dệt có thành phần các bông bụi, sợi, chất hồ được thu gom đưa về hệ thống xử lý nước thải tập trung.

(1.5). Sấy và kiểm tra vải thô: Vị trí sản xuất: Tầng 1- Xưởng số 7

Vải dệt từ máy dệt được sấy khô và kiểm tra bằng máy kiểm tra vải và công nhân kiểm tra ngoại quan bề mặt, cắt bỏ sợi thừa, sợi đứt, các vết bẩn hoặc các lỗi khác trong quá trình dệt.

Tùy vào yêu cầu khổ vải (về chiều dài và chiều rộng) có thể chuyển sang công đoạn ghép nối vải để có kích thước mong muốn. Sau đó bán thành phẩm quá trình này đạt theo yêu cầu thì chuyển sang công đoạn giũ hồ.

Chất thải công đoạn này là vải lỗi sẽ được chỉnh sửa hoặc loại bỏ thu gom như chất thải công nghiệp nếu không đạt chuẩn.

(1.6). Giũ hồ: Vị trí sản xuất: Tầng 1- Xưởng số 8

Giũ hồ là quá trình giặt loại bỏ lớp hồ bảo vệ trên vải. Các chất liệu hồ được sử dụng trong quá trình hồ sợi là nguyên nhân chính làm ngăn cản tác dụng của các loại thuốc nhuộm, hóa chất làm mền/giữ màu, chất xả vải… Nên công đoạn giặt giũ hồ là quá trình cơ bản và quan trọng. Mục tiêu chính của quá trình này để loại bỏ chất hồ bảo vệ của vải, loại bỏ các hóa chất/phụ gia còn lại trong quá trình dệt, phục hồi lại khả năng hút/thấm nước, loại bỏ rự co rút lại của vải giúp vải ổn định.

Công đoạn giũ hồ vải của nhà máy bằng cách ngâm bán thành phẩm vải thô vào bể chứa có các loại hóa chất giũ hồ, giặt sạch các chất hồ đã bị hòa tan/phân hủy ra khỏi vải à giặt xả lại vải với nước xả làm mềm vải. Hóa chất sử dụng: NaOH, chất khử, chất trợ. Công đoạn này phát sinh nước thải sản xuất.

Sau khi trải qua quá trình giũ hồ giúp vải mềm mại hơn, dễ nhuộm màu và giúp màu sắc nhuộm đều hơn và đạt được hiệu quả nhuộm đồng đều. Lúc này vải đã có thể sẵn sàng trải qua các công đoạn gia công tiếp theo.

(1.7). Nhuộm màu: Vị trí sản xuất: Tầng 1- Xưởng số 9

Nhuộm màu là một quá trình thực hiện việc gắn và thấm màu vào vải biến vải thô thành vải có màu, bằng cách trộn dung dịch thuốc nhuộm với vải trong điều kiện áp suất và nhiệt độ nhất định bên trong máy nhuộm.

Tùy thuộc vào yêu cầu của khách hàng, thuốc nhuộm và chất phụ trợ có thể thay đổi về khối lượng và chủng loại. để đạt được màu sắc mong muốn, người nhuộm vải phải kết hợp rất nhiều loại thuốc nhuộm khác nhau. Tất cả các hóa chất sử dụng của nhà máy đều có phiếu an toàn hóa chất (MSDS) theo đúng quy định. Các đặc điểm thông số kỹ thuật này sẽ được lưu trong cơ sở dữ liệu của nhà máy để có thể tái sử dụng chúng một cách chính xác trong khi quá trình phát triển màu nhuộm vẫn được tiếp tục thực hiện theo thứ tự màu mới và hoặc, hiệu chỉnh khả năng tái tạo màu trong các điều kiện làm việc khác nhau. Chất thải công đoạn này chủ yếu là nước thải sản xuất chứa mực nhuộm, phẩm màu tồn dư, chất tạo màu, chất kết dính, chất tẩy rửa…

(1.8). Giặt nước: Vị trí sản xuất: Tầng 1- Xưởng số 8

Sau công đoạn nhuộm hoàn thành, quy trình giặt được thực hiện để loại bỏ màu huyền phù chưa được gắn kết hoàn toàn trên sợi vải và các tạp chất khác và các chất không hòa tan còn sót lại sau nhuộm. Việc giặt giúp vải mềm mại và an toàn cho người sử dụng, tạo điều kiện tốt cho các bước gia công tiếp theo và nâng cao độ bền màu của vải.

Trong giai đoạn này nước thải giặt phát sinh đưa chung về bể điều hòa nước dệt vải vào hệ thống xử lý nước thải tập trung của dự án.

(1.9). Sấy khô: Vị trí sản xuất: Tầng 1- Xưởng số 8

Sau công đoạn giặt, chuyển đổi vải từ trạng thái ướt sang khô, loại bỏ độ ẩm trên bề mặt vải. Vải được sấy khô bằng máy sấy công nghiệp. Việc sấy giúp loại bỏ độ ẩm trong vải và làm cho vải mềm mại hơn.

Tại dự án, sấy làm nóng trực tiếp bằng hơi nước để làm khô khi vải được di chuyển trên máy định hình ở các nhiệt độ khác nhau, tức là sấy ở khoảng 130°C, nén bằng nước ở nhiệt độ 90-100°C và tối đa 170°C áp dụng đối với loại vải chịu nhiệt. Ngoại trừ việc làm khô thông thường ở nhiệt độ thấp hơn mà không cần sử dụng nước, quá trình nén chặt bằng phun hơi ẩm ở nhiệt độ cao không chỉ giúp tạo ra độ co hợp lý khi giặt và khi sấy khô mà còn cố định các vòng sợi ở nhiệt độ cực cao mà người sử dụng có thể gặp phải. Khi áp dụng các quy trình này, trình tự cấu trúc vòng sợi sẽ ổn định và hiệu suất co ngót sẽ nằm trong mức chấp nhận của người sử dụng.

(1.10). Kiểm tra bán thành phẩm: Vị trí sản xuất: Tầng 1- Xưởng số 8

Kiểm tra các dị thường về bề ngoài của vả i bán thành phẩm để đảm bảo chất lượng vải đáp ứng yêu cầu của khách hàng.

(1.11). Chống thấm nước: Vị trí sản xuất: Tầng 1- Xưởng số 8 và tầng 1- Xưởng số 9.

Chống thấm nước là một quy trình xử lý vải nhằm tạo ra khả năng chống lại sự xâm nhập của nước, giúp vải không bị thấm nước khi tiếp xúc với độ ẩm hoặc mưa.

Tại công đoạn này có sử dụng hóa chất chống thấm nước để xử lý bề mặt vải bằng cách phun, nhúng hoặc ngâm trong dung dịch tùy vào mức độ yêu cầu chống thấm của từng loại sản phẩm như vải chức năng ngoài trời, vải cordura, vải áo khoác, vải bảo hộ lao động.

Tại công đoạn này phát sinh khí thải hơi hữu cơ được thu gom đưa về hệ thống xử lý khí thải để xử lý đảm bảo môi trường lao động và đạt tiêu chuẩn trước khi xả ra môi trường.

(1.12). Ép bóng: Vị trí sản xuất: Tầng 1- Xưởng số 9

Ép/Đánh bóng: Vải được định hình, ép bóng trước khi đưa vào công đoạn phủ/dán, sử dụng nhiệt để tái cấu trúc phân tử sợi vải, đạt được hiệu quả ổn định kích thước, vải được ép dưới các trục ép bóng để làm mịn bề mặt vải và tạo hiệu ứng bóng, từ đó cải thiện cảm giác sờ và các tính chất vật lý khác của vải. Vải được căng phẳng, định hình để loại bỏ nếp nhăn và tạo độ phẳng phiu cho vải, giúp dễ dàng cắt may và có tính thẩm mỹ hơn. Công đoạn này không phát sinh chất thải

(1.13). Lớp phủ/dán: Vị trí sản xuất: Tầng 1- Xưởng số 9

Trong quá trình sản xuất của dự án có công đoạn phủ một lớp polyurethane (phủ PU), phủ keo acrylic, keo Polyurethane Reactive (phủ PUR) lên vải tạo lớp màng bảo vệ và đạt mục tiêu tăng cường tính năng chống thấm nước, tăng độ bền và tạo hiệu ứng mềm mại trên bề mặt vải

+ Quy trình phủ lớp là phủ đều lớp phủ lên bề mặt vải bằng phương pháp vật lý và cơ học để tạo thành màng.

+ Quy trình dán keo sử dụng chất kết dính đặc biệt và công nghệ ép lớp, kết hợp màng chức năng chống thấm nước và thấm khí với vải để tạo thành vải có chức năng đặc biệt.

Phương pháp phủ các loại keo lên vải như phun keo lên bề mặt vải bằng máy phun sương tạo lớn phủ đều và mỏng lên bề mặt vải; phương pháp nhúng vào dung dịch keo sau đó kéo ra trong trường hợp sản phầm cần lớp keo dày hơn; phương pháp dùng con lăn để ép keo lên bề mặt vải đảm bảo phủ đều và không bị dư thừa keo.

Tại công đoạn này phát sinh khí thải hơi hữu cơ được thu gom đưa về hệ thống xử lý khí thải để xử lý đảm bảo môi trường lao động và môi trường

(1.14). Kiểm tra thành phẩm: Vị trí sản xuất: Tầng 1- Xưởng số 9

Kiểm tra các dị thường về bề ngoài của vải thành phẩm để đảm bảo chất lượng vải đáp ứng yêu cầu của khách hàng. Chất thải công đoạn này là vải lỗi.

(1.15). Đóng gói, lưu kho, xuất hàng:

Sau khi vượt qua khâu kiểm nghiệm, cắt theo tiêu chuẩn, cuộn lại và bọc nhựa thành từng kiện rồi nhập kho. Xuất bán theo đơn hàng được đặt.

*/Đánh giá công nghệ sản xuất của nhà máy

Các dây chuyền công nghệ đã được Công ty đề xuất trong thuyết minh đầu tư, được Ban quản lý khu công nghiệp chấp thuận và cấp giấy chứng nhận đăng kí đầu tư. Với đặc thù dự án sản xuất hệ thống bản mạch điện tử nên các loại thiết bị, dây chuyền sản xuất của dự án rất tiên tiến hiện đại, được áp dụng để sản xuất và lắp ráp các bộ phận có cấu trúc chính xác, đáp ứng yêu cầu về thẩm mỹ, đảm bảo tiêu chuẩn thiết kế dung sai thấp.

Với những trình bày trên, ta có thể thấy công nghệ của nhà máy được lựa chọn có tính hoàn thiện rất cao từ khâu đầu tiên tới khâu cuối cùng của quá trình sản xuất. Ngoài ra, dây chuyên công nghệ, máy móc được lựa chọn đều là các cấu hình cao cấp.

Do vậy, phương án công nghệ đã được lựa chọn rất phù hợp với sản phẩm sản xuất của nhà máy, công nghệ tính hoàn thiện từ khâu thiết kế cho tới lắp ráp hoàn thiện sản phẩm cuối cùng. Các máy móc thiết bị tiên tiến và cao cấp đáp ứng được những đòi hỏi khắt khe của sản phẩm.

3.3.Sản phẩm của dự án đầu tư

Sản phẩm thực hiện sản xuất tại dự án là các loại vải chức năng ngoài trời, vải áo khoách, vải bảo hộ lao động, vải CORDURA, vải thun. Dưới đây là hình ảnh minh họa sản phẩm của Dự án như sau:

Hình 1.4. Một số hình ảnh minh họa sản phẩm của Dự án

4.Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư

4.1.Giai đoạn thi công xây dựng, lắp đặt thiết bị máy móc

*/Nhu cầu sử dụng nguyên, vật liệu:

Căn cứ vào hồ sơ dự toán công trình ước tính lượng nguyên vật liệu chính sử dụng cho quá trình thi công xây dựng dự án được liệt kê bảng dưới đây:

Bảng 1.3. Nhu cầu sử dụng các loại nguyên, vật liệu trong giai đoạn thi công

|

STT |

Tên vật tư |

Đơn vị |

Khối lượng |

Hệ số quy đổi |

Khối lượng (tấn) |

|

1 |

Cát |

m3 |

43.301,8 |

1,40 T/m3 |

60.622,5 |

|

2 |

Đá dăm |

m3 |

10.051,3 |

2,75 T/m3 |

27.641,1 |

|

3 |

Đá 1x2 |

m3 |

485,8 |

1,60 T/m3 |

777,3 |

|

4 |

Đá 4x6 |

m3 |

29,2 |

1,55 T/m3 |

45,2 |

|

5 |

Thép |

Kg |

3.602.592,7 |

0,001 |

3.602,6 |

|

6 |

Sơn |

Kg |

77.881,7 |

0,001 |

77,9 |

|

7 |

Xi măng |

Kg |

1.382.542,4 |

0,001 |

1.382,5 |

|

8 |

Dây thép |

Kg |

34.396,1 |

0,001 |

34,4 |

|

9 |

Bê tông thành phẩm |

m3 |

23.060,3 |

2,5T/m3 |

57.650,6 |

|

10 |

Que hàn |

Kg |

1.696,8 |

0,001 |

1,7 |

|

11 |

Gạch nung |

Viên |

3.463.464,2 |

1,6 kg/viên |

5.541,5 |

|

12 |

Đinh |

Kg |

1.788,1 |

0,001 |

1,8 |

|

13 |

Bu lông |

Kg |

8.932,9 |

0,001 |

8,9 |

|

|

Tổng |

157.388,1 |

|||

(Nguồn: Dự toán công trình)

Ngoài ra, trong quá trình thi công, tùy vào tình hình triển khai, đơn vị thi công có thể thay thế, bổ sung nguyên vật liệu phù hợp (nếu cần) nhằm đảm bảo tính ổn định của công trình trong suốt quá trình thi công.

Tất cả các nguyên vật liệu phục vụ thi công xây dựng được mua tại các đại lý chuyên cung cấp vật liệu tại địa phương và từ nhà thầu cung cấp đưa tới, các vùng lân cận nhằm hạn chế quãng đường vận chuyển nguyên vật liệu và để đảm bảo vật tư cung cấp kịp thời cho công trình. Khoảng cách vận chuyển nguyên vật liệu từ khu vực cung cấp tới chân công trình khoảng 15km.

Nguyên vật liệu được tập kết trong phạm vi khu vực dự án, tại các khu vực đất dự kiến không diễn ra các hạng mục thi công. Không tập kết toàn bộ nguyên vật liệu cùng một lúc hạn chế thất thoát, hư hỏng trong quá trình tập kết, vận chuyển. Nguyên vật liệu được tập kết một phần trong khu vực dự án theo tiến độ thi công các hạng mục công trình.

*/Nhu cầu sử dụng nước:

Nước cấp cho sinh hoạt: Việc tuyển dụng công nhân xây dựng sẽ ưu tiên sử dụng nhân lực địa phương, bố trí công nhân nghỉ tại nhà trọ ở gần công trường để hạn chế lập các lán trại. Dự án không tổ chức nấu ăn tại công trường. Số lượng công nhân thường xuyên thi công trên công trường dự kiến thời điểm lớn nhất có khoảng 100 người. Với ước tính định mức nhu cầu sử dụng nước của mỗi người là khoảng 45 lít/người/ngày (theo TCVN 13606:2023), nhu cầu sử dụng nước cho sinh hoạt của công nhân trong giai đoạn thi công xây dựng được tính như sau: 100 (người) x 45 (lít/người/ngày) = 4500 (lít/ngày) = 4,5 (m3/ngày)

Nước cấp cho thi công xây dựng, vệ sinh dụng cụ, máy móc: Nước cho thi công bao gồm nước phối trộn nguyên vật liệu, nước rửa cốt liệu, nước tưới bê tông, nước phun chống bụi... Lượng nước này sử dụng ước tính như sau:

Bảng 1.4. Nhu cầu sử dụng nước giai đoạn xây dựng

|

STT |

Nhu cầu sử dụng |

Số lượng |

Chỉ tiêu cấp nước |

Đơn vị |

Nhu cầu sử dụng |

|

I |

Nhu cầu sử dụng nước cho mục đích sinh hoạt |

||||

|

1 |

Lưu lượng nước sử dụng cho mục đích sinh hoạt |

100 người |

45 lít/người/ngày theo TCVN 13606:2023 |

m3/ng.đ |

4,5 |

|

II |

Lưu lượng nước sử dụng cho thi công xây dựng |

||||

|

2 |

Nước dưỡng hộ bê tông |

7-8 m3 vữa/ngày |

260 lít/m3: Định mức nước theo văn bản số 1784/BXD-VP |

m3/ng.đ |

2,08 |

|

3 |

Nước cấp cho rửa xe |

25 lượt xe/ngày |

200 lít/lần rửa |

m3/ng.đ |

5,0 |

|

4 |

Nước cấp cho rửa máy trộn vữa, dụng cụ lao động |

4 lần x30 phút /Lần/ngày |

0,5 lít/giây |

m3/ng.đ |

2,0 |

|

Tổng |

m3/ng.đ |

13,58 |

|||

Nguồn nước cung cấp cho Dự án được đấu nối từ hệ thống cấp nước sạch hiện có của KCN Texhong- Hải Hà. Nước sẽ được chứa trong các téc nước để tại công trường để sử dụng trong suốt quá trình thi công.

*/Nhu cầu sử dụng điện, nhiên liệu giai đoạn xây dựng

Tổng hợp dữ liệu và căn cứ theo Thông tư số 13/2021/TT-BXD ngày 31/08/2021 của Bộ Xây dựng hướng dẫn phương pháp xác định các chỉ tiêu kinh tế kỹ thuật và đo bóc khối lượng công trình và từ danh mục máy móc, thiết bị dự kiến sử dụng trong quá trình thi công dự án, tính toán được nhu cầu sử dụng nhiên liệu, điện năng của dự án cho các thiết bị thi công được tổng hợp trong bảng dưới đây:

Bảng 1.5. Danh mục thiết bị máy móc chính và nhu cầu sử dụng nhiên liệu, năng lượng của dự án

|

TT |

Tên loại máy, thiết bị |

Đơn vị |

Định mức tiêu hao/ca (lít/ca) |

Tổng số ca làm việc (ca) |

Tổng tiêu hao nhiên liệu, năng lượng |

|

1 |

Cần cẩu bánh hơi 16T |

Lít Diezel |

33 |

485 |

16.005 |

|

2 |

Cần cẩu bánh hơi 6T |

Lít Diezel |

25 |

485 |

12.125 |

|

3 |

Cần cẩu bánh xích 10T |

Lít Diezel |

36 |

480 |

17.280 |

|

4 |

Cần trục tháp 25T |

kWh |

120 |

200 |

24.000 |

|

5 |

Đầm bàn 1 kWh |

kWh |

5 |

150 |

750 |

|

6 |

Máy cắt gạch đá 1,7 kWh |

kWh |

3 |

260 |

780 |

|

7 |

Mắt cắt uốn 5 kWh |

kWh |

9 |

260 |

2.340 |

|

8 |

Máy đào 0,4 m3 |

Lít Diezel |

43 |

605 |

26.015 |

|

9 |

Máy đào 0,8 m3 |

Lít Diezel |

65 |

605 |

39.325 |

|

10 |

Máy đào 1,25 m3 |

Lít Diezel |

85 |

465 |

39.525 |

|

11 |

Máy đầm dùi 1,5 kWh |

kWh |

7 |

160 |

1.120 |

|

12 |

Máy đầm đất cầm tay 70 kg |

Lít xăng |

4 |

160 |

640 |

|

13 |

Máy ép cọc 150 T |

kWh |

75 |

160 |

12.000 |

|

14 |

Máy hàn 14 kWh |

kWh |

29 |

320 |

9.280 |

|

15 |

Máy hàn 23 kWh |

kWh |

48 |

320 |

15.360 |

|

16 |

Máy hàn nhiệt cầm tay |

kWh |

6 |

212 |

1.272 |

|

17 |

Máy khoan 4,5 kWh |

kWh |

9 |

530 |

4.770 |

|

18 |

Máy khoan bê tông cầm tay 0,62 kWh |

kWh |

0,9 |

324 |

292 |

|

19 |

Máy mài 2,7 kWh |

kWh |

4 |

324 |

1.296 |

|

20 |

Máy nén khí 360 m3/h |

Lít Diezel |

35 |

605 |

21.175 |

|

21 |

Máy trộn 250l |

kWh |

11 |

520 |

5.720 |

>>> XEM THÊM: Hồ sơ đế xuất xin cấp giấy phép môi trường cho dự án nhà máy sản xuất gỗ

GỌI NGAY – 0903649782 - 028 35146426

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất bia

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy gạch

- › Báo cáo đề xuất Giấy phép môi trường cơ sở nhà máy chế biến bột cá

- › Báo cáo đề xuất cấp giấy phép môi trường bến cảng xuất nhập hàng hoá và bãi tập kết than mỏ

- › Báo cáo đề xuất cấp giấy phép môi trường trại chăn nuôi heo công nghệ cao

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất giấy Tissue

- › Báo cáo đề xuất GPMT trang trại chăn nuôi heo hậu bị

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở nhà máy chế biến ván gỗ ép

- › Báo cáo đề xuất cấp GPMT dự án sản xuất giống hoa và trồng rau áp dụng công nghệ cao

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy dệt, in tem nhãn

Gửi bình luận của bạn