Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất phân bón sinh học

Báo cáo đề xuất cấp giấy phép môi trường dự án đầu tư xây dựng nhà máy sản xuất phân bón sinh học, phân bón hỗn hợp, phân bón chuyên dụng, phân hữu cơ và thuốc phân. Dây chuyền sản xuất phân hữu cơ sinh học với công suất 10.000 tấn/năm Dây chuyền phân bón lá, tưới gốc công suất 1.000.000 lít/năm.

Ngày đăng: 17-03-2025

319 lượt xem

CHƯƠNG I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ......................... 8

1. Tên chủ dự án đầu tư:............................................................................ 8

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở............................... 11

3.1. Công suất hoạt động của cơ sở.............................................................. 11

3.2. Công nghệ sản xuất của cơ sở............................................................ 12

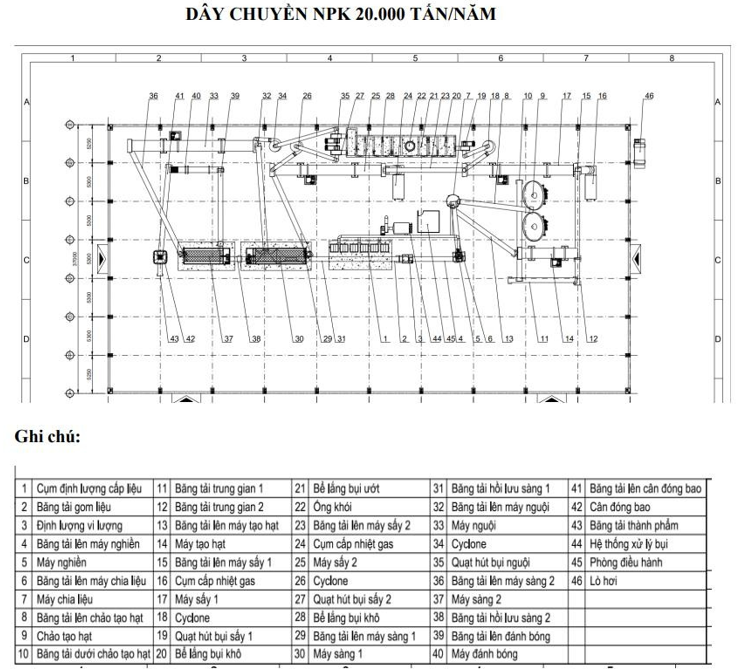

3.2.1. Dây chuyền sản xuất phân hỗn hợp, phân chuyên dụng 20.000 tấn/năm. 12

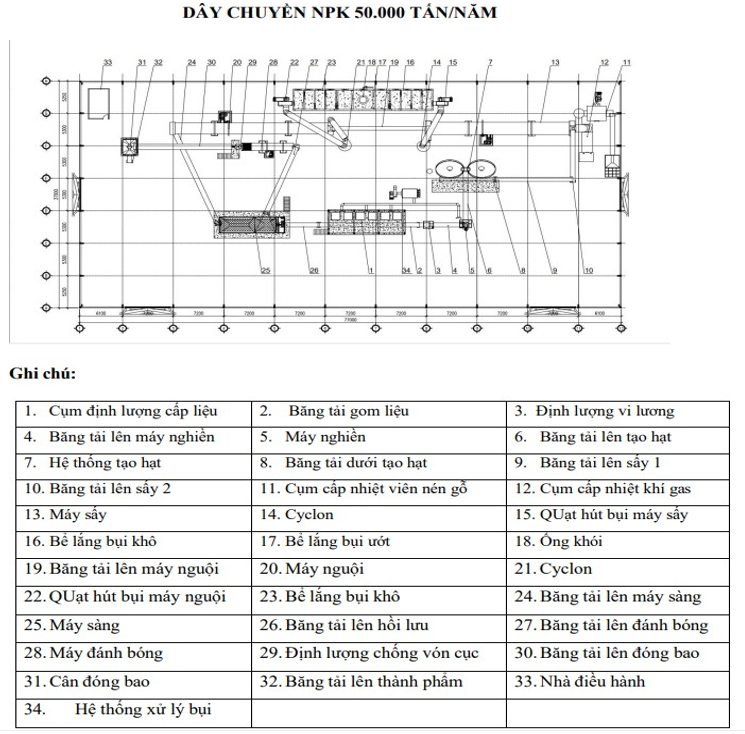

3.2.1. Dây chuyền sản xuất phân hỗn hợp, phân chuyên dụng 50.000 tấn/năm, công suất sản xuất khoảng 30.000 tấn/năm...... 16

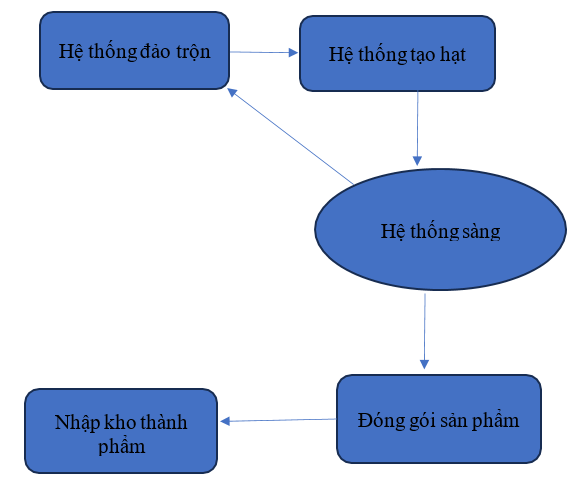

3.2.3. Dây chuyền sản xuất phân bón hữu cơ sinh học (10.000 tấn/năm)......... 21

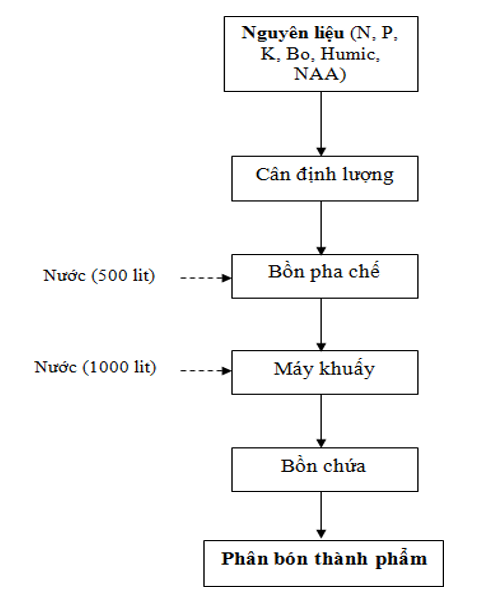

3.2.4 Dây chuyền sản xuất phân bón lá, phân tưới gốc dạng lỏng.................. 22

3.3. Sản phẩm của cơ sở............................................................................. 26

4. Nguyên liệu, nhiên liệu, vật liệu, hóa chất sử dụng, điện năng, nguồn cung cấp điện, nước của cơ sở..... 27

4.1. Nhu cầu về nguyên, nhiên, vật liệu và hóa chất sử dụng........................... 27

4.2. Nhu cầu sử dụng nước và nguồn cung cấp............................................... 30

4.3. Nhu cầu sử dụng điện............................................................................. 32

4.4. Thiết bị sản xuất và bảo vệ môi trường của nhà máy................................ 33

4.4.1. Thiết bị, máy móc sản xuất.................................................................. 33

5. Các công trình, hệ thống bảo vệ môi trường............................................... 47

7. Những thay đổi về trang thiết bị, dây chuyền công nghệ so với báo cáo Đánh giá tác động môi trường..... 47

8. Thay đổi về nguồn nhiên liệu đốt trong quá trình cấp nhiệt cho lò hơi và tác động của việc thay đổi........ 48

CHƯƠNG II. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG...... 50

2.1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường....... 50

2.2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường..... 52

2.2.1. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải môi trường đối với nước thải 52

2.2.2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải môi trường đối với khí thải 52

2.2.4. Về chất thải nguy hại........................................................................... 54

CHƯƠNG III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ..... 55

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải.......... 55

3.1.1. Thu gom, thoát nước mưa.................................................................... 55

3.1.2. Thu gom, thoát nước thải..................................................................... 59

3.1.3. Hệ thống xử lý nước thải sinh hoạt....................................................... 60

3.1.4. Quy trình vận hành hệ thống XLNT sinh hoạt của nhà máy................... 67

3.2. Công trình, biện pháp xử lý bụi, khí thải................................................. 84

3.2.1. Hệ thống xử lý bụi, khí thải tại dây chuyền sản xuất phân bón hỗn hợp NPK .. 85

3.2.2 Hệ thống thu bụi túi vải........................................................................ 89

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường............... 92

3.4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại............................ 93

3.5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung.................................. 95

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường.................................. 95

3.6.1 Biện pháp giảm thiểu các sự cố máy móc thiết bị quá trình hoạt động..... 95

3.6.2. Biện pháp giảm thiểu các sự cố và an toàn hóa chất.............................. 96

3.7. Công trình, biện pháp bảo vệ môi trường khác......................................... 97

3.8. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường...... 98

CHƯƠNG IV. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG... 100

4.1. Nội dung đề nghị cấp giấy phép đối với khí thải.................................... 100

4.2 Nội dung tiếng đề nghị cấp phép đối với tiếng ồn, độ rung...................... 101

CHƯƠNG V. KẾT QUẢ HOẠT ĐỘNG VÀ TÌNH HÌNH THỰC HIỆN CÔNG TÁC BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ...... 103

5.1. Thông tin chung về tình hình thực hiện công tác bảo vệ môi trường:...... 103

5.2. Kết quả hoạt động của công trình xử lý nước thải:................................. 104

5.3. Kết quả hoạt động của công trình xử lý bụi, khí thải:............................. 106

5.4. Tình hình phát sinh, xử lý chất thải:...................................................... 108

5.5. Kết quả kiểm tra, thanh tra về bảo vệ môi trường đối với cơ sở.............. 109

CHƯƠNG VI. CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN........ 111

6.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải....................... 111

6.2. Chương trình quan trắc chất thải theo quy định của pháp luật................. 111

6.2.1. Chương trình quan trắc môi trường định kỳ........................................ 111

6.2.2. Chương trình quan trắc tự động, liên tục chất thải............................... 111

6.3. Hoạt động quan trắc môi trường định kỳ của chủ cơ sở.......................... 112

CHƯƠNG VII. CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ....................... 113

CHƯƠNG I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1. Tên chủ dự án đầu tư:

Công ty Cổ phần Phân bón

- Địa chỉ: KCN Tiền Hải, xã Đông Lâm, Huyện Tiền Hải, Tỉnh Thái Bình, Việt Nam.

- Đại diện Pháp luật:.............

- Chức vụ: Giám đốc

- Điện thoại: ......... ; Email:........

- Giấy chứng nhận đăng ký doanh nghiệp số ....... do Sở Kế hoạch và Đầu tư tỉnh Thái Bình cấp đăng ký lần đầu ngày 08/10/2010, đăng ký thay đổi lần thứ 4 ngày 12/06/2015.

- Giấy chứng nhận đăng ký đầu tư mã số dự án ......... do Ban Quản lý các khu công nghiệp tỉnh Thái Bình cấp lần đầu vào ngày 22 tháng 07 năm 2016 cấp lần thứ tư vào ngày 06 tháng 09 năm 2022.

- Quyết định số 120/QĐ-BQLKKT ngày 26/11/2021 của Ban Quản lý khu kinh tế và các khu công nghiệp tỉnh Thái Bình Quyết định chấp thuận điều chỉnh chủ trương đầu tư lần thứ 2.

2.Tên dự án đầu tư:

Xây dựng nhà máy sản xuất phân bón sinh học, phân bón hỗn hợp, phân bón chuyên dụng, phân hữu cơ và thuốc phân

- Địa điểm cơ sở: KCN Tiền Hải, xã Đông Lâm, Huyện Tiền Hải, Tỉnh Thái Bình, Việt Nam.

- Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường; các giấy phép môi trường thành phần:

+ Quyết định số ..../QĐ-BTNMT ngày 09/07/2018 của Bộ Tài nguyên và Môi trường;

- Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Dự án Đầu tư xây dựng nhà máy sản xuất phân bón sinh học, phân bón hỗn hợp, phân bón chuyên dụng, phân hữu cơ và thuốc phân tại khu công nghiệp Huyện Tiền Hải – Tỉnh Thái Bình (dưới đây gọi tắt là Dự án) được đăng ký thành lập theo Giấy phép đầu tư ban đầu mã số dự án .... điều chỉnh lần 4 với vốn đầu tư là 96.274.200.000 đồng (Chín mươi sáu tỷ, hai trăm bảy mươi tư triệu, hai trăm ngàn đồng). Cho mục đích phân loại dự án theo quy định tại Luật Bảo vệ Môi trường hiện hành, dự án thuộc nhóm C (phân loại theo tiêu chí quy định tại Điều 6 Luật Đầu tư công 2019 quy định về phân loại dự án đầu tư).

- Phân loại dự án theo Luật Bảo vệ Môi trường: Dự án sản xuất phân hoá học công suất là 50.000 tấn/năm, tuy nhiên dự án chỉ sản xuất với các công đoạn, phối trộn, nghiền, ép viên, đóng gói nên dự án không thuộc danh mục các loại hình sản xuất có nguy cơ ô nhiễm môi trường phụ lục II, nghị định 08/2022/NĐ- CP. Đối chiếu với mục II.2 phụ lục V của Văn bản hợp nhất 01-VBHN-BTNMT hợp nhất giữa Nghị định 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ và Nghị định 05/2025 ngày 06/01/2025 của Bộ Tài nguyên và Môi trường quy định chi tiết một số điều của Luật Bảo vệ Môi trường, dự án thuộc nhóm III, là dự án thuộc loại hình sản xuất, kinh doanh, dịch vụ ít có nguy cơ ô nhiễm môi trường.

- Tóm tắt quá trình hoạt động của nhà máy và một số thông tin liên quan

Năm 2016, Công ty Cổ phần....được Ban quản lý các khu công nghiệp tỉnh Thái Bình cấp Giấy chứng nhận đăng ký đầu tư mã số 4233387576 ngày 22/7/2016 về nội dung xây dựng nhà máy phân bón sinh học, phân bón hỗn hợp, phân bón chuyên dụng, phân hữu cơ và thuốc phân tại Khu công nghiệp Tiền Hải, huyện Tiền Hải, tỉnh Thái Bình.

Năm 2018, Công ty Cổ phần .... đầu tư “Xây dựng nhà máy sản xuất phân bón sinh học, phân bón hỗn hợp, phân bón chuyên dụng, phân hữu cơ và thuốc phân tại khu công nghiệp Huyện Tiền Hải – Tỉnh Thái Bình” Giai đoạn 1 tiến hành xây dựng một số hạng mục công trình và được Bộ Tài nguyên và Môi trường phê duyệt báo cáo đánh giá tác động môi trường tại Quyết định số 2204/QĐ-BTNMT ngày 09/07/2018.

Giai đoạn 2019-2022, Công ty Cổ phần .. nhận chuyển nhượng dự án “Xây dựng nhà máy sản xuất phân bón sinh học, phân bón hỗn hợp, phân bón hữu cơ và thuốc phân tại KCN Tiền Hải, huyện Tiền Hải, tỉnh Thái Bình” từ Công ty Cổ phần .... và được UBND tỉnh Thái Bình ban hành quyết định phê duyệt điều chỉnh chủ trương đầu tư nhà máy sản xuất phân bón số 72/QĐ- BQLKKT. Tháng 1/2023, Công ty Cổ phần .... ban hành các quyết định, các văn bản đầu tư, góp vốn, bàn giao nhân sự cho Công ty Cổ phần Phân bón ....... (là 1 trong 18 đơn vị thành viên của Công ty Cổ phần ...) tiếp quản và hoạt động sản xuất kinh doanh độc lập. Chuyển giao dự án '' Đầu tư xây dựng nhà máy sản xuất phân bón nhà máy sản xuất phân bón sinh học, phân bón hỗn hợp, phân bón chuyên dụng, phân hữu cơ và thuốc phân tại khu công nghiệp Huyện Tiền Hải – Tỉnh Thái Bình'' cho Công ty CP Phân bón... điều hành hoạt động và làm chủ đầu tư chịu trách nhiệm về dự án (Công ty .... góp vốn 29 tỉ/41 tỉ (vốn điều lệ)), điều hành hoạt động theo hình thức Công ty mẹ Công ty con.

Quy mô sản xuất của dự án theo báo cáo ĐTM: Giai đoạn 6/2019-6/2022 gồm 01 dây chuyền sản xuất NPK hỗn hợp với công suất 20.000 tấn/năm. Quy mô dự án khi đi vào sản xuất ổn định từ 7/2022 theo báo cáo ĐTM là nhà máy sẽ gồm 3 dây chuyền sản xuất, trong đó gồm (1) dây chuyền sản xuất phân hỗn hợp NPK với công suất là 50.000 tấn/năm, (2) dây chuyền sản xuất phân bón hữu cơ là 10.000 tấn/năm, (3) Dây chuyền sản xuất phân bón lá, phân tưới gốc (dạng lỏng) với công suất 1 triệu lít/năm.

Quy mô sản xuất của dự án thực tế: từ tháng 7/2022: Để phù hợp với chiến lược phát triển của công ty trong giai đoạn mới, sau năm 2022, nhà máy vẫn dùng dây chuyền 20.000 tấn trong giai đoạn 1 và đầu tư dây chuyền 50.000 tấn NPK phân bón lót và dây chuyền phân bón hữu cơ, dây chuyền sản xuất phân bón lá, phân tưới gốc dạng lỏng, trong đó:

+ Dây chuyền sản xuất NPK hỗn hợp với công suất 20.000 tấn/năm (sản xuất loại NPK cao cấp với tỷ lệ lớn (N+P+K>18%), công suất sản xuất hằng năm khoảng 10.000 tấn/năm.

+ Dây chuyền sản xuất phân hỗn hợp NPK bón lót với công suất là 50.000 tấn/năm (sản xuất loại phân phức hợp NPK với tỷ lệ nhỏ), công suất sản xuất hằng năm khoảng 30.000 tấn/năm.

+ Phân hữu cơ sinh học: 10.000 tấn/năm

+ Phân bón lá, phân tưới gốc dạng lỏng: 1.000.000 lít/năm

Dự án “Đầu tư xây dựng Nhà máy sản xuất phân bón sinh học, phân bón hỗn hợp, phân bón chuyên dụng, phân bón hữu cơ và thuốc phân tại Khu công nghiệp Tiền Hải, tỉnh Thái Bình” đã được Bộ Tài nguyên và Môi trường phê duyệt báo cáo đánh giá tác động môi trường (ĐTM) tại Quyết định số 2204/QĐ-BTNMT ngày 09 tháng 7 năm 2018 và được Cục Bảo vệ Thực vật cấp giấy chứng nhận đủ điều kiện sản xuất phân bón ngày 15/4/2021, thời điểm cấp giấy phép và dự án đi vào hoạt động sản xuất thử nghiệm, chủ dự án đã báo cáo lên Sở TNMT tỉnh Thái Bình để vận hành thử nghiệm các công trình bảo vệ môi trường, tuy nhiên do tình hình dịch bệnh Covid và do thời điểm hiện tại Khu Công nghiệp Tiền Hải chưa hoàn thiện hệ thống xử lý nước thải chung cho toàn khu công nghiệp do đó dự án chưa được vận hành thử nghiệm.

Theo kế hoạch thì KCN Tiền Hải đang vận hành thử nghiệm nhà máy thu gom và xử lý nước thải của toàn khu công nghiệp do Công ty Vigracela thực hiện năm 2022 sẽ đấu nối nguồn nước thải của dự án với nguồn nước thải của khu công nghiệp để xử lý. Vì những lý do khách quan đó, nên đến thời điểm hiện tại, công ty đã chủ động lắp đặt Hệ thống xử lý nước thải sinh hoạt hợp khối với công suất 5m3/ngày để xử lý nước thải sinh hoạt của nhà máy và lượng nước thải này sau khi xử lý tuần hoàn, tái sử dụng trong sản xuất, không thải ra môi trường tiếp nhận bên ngoài nhà máy.

Trong quá trình sản xuất, công ty cũng đã nghiêm túc thực hiện các biện pháp BVMT như trong báo cáo ĐTM đã nêu và quan trắc thường xuyên định kỳ 3 tháng/lần chất lượng nước xung quanh, khí thải và khí xung quanh và đảm bảo không gây ô nhiễm môi trường. Dự án không phát sinh tro, xỉ thạch cao do nhiên liệu thực hiện dự án là khí gas, viên nén gỗ để sấy sản phẩm.

3.Công suất, công nghệ, sản phẩm sản xuất của cơ sở

3.1.Công suất hoạt động của cơ sở

- Công suất hoạt động của nhà máy theo phê duyệt của báo cáo ĐTM và trong giấy chứng nhận đăng ký đầu tư:

+ Phân bón phức hợp, phân bón chuyên dụng: 50.000 tấn/năm

+ Phân bón lá, phân tưới gốc: 1.000.000 lít/năm

+ Phân hữu cơ sinh học: 10.000 tấn/năm

- Công suất hoạt động thực tế của nhà máy:

Theo báo cáo ĐTM, sau giai đoạn 2022, nhà sẽ sản xuất với 3 dây chuyền, gồm dây chuyền phân bón phức hợp, phân bón chuyên dụng, 01 dây chuyền bón lá, phân tưới gốc và 01 dây chuyền hữu cơ sinh học. Tuy nhiên, để phù hợp với chiến lược phát triển của công ty trong giai đoạn mới, sau năm 2022, nhà máy có 04 dây chuyền sản xuất sau:

Đối với dây chuyển phân phức hợp, phân chuyên dụng công ty sẽ vẫn sử dụng dây chuyền 20.000 tấn để sản xuất loại NPK cao cấp với tỷ lệ lớn (N+P+K>18%), công suất sản xuất hằng năm khoảng 10.000 tấn/năm, còn dây chuyền 50.000 tấn dùng sản xuất loại phân phức hợp NPK với tỷ lệ nhỏ với công suất sản xuất hằng năm khoảng 30.000 tấn/năm. Tổng công suất sản xuất phân bón phức hợp, phân bón chuyên dụng là 40.000 tấn/năm.

Dây chuyền sản xuất phân hữu cơ sinh học với công suất 10.000 tấn/năm Dây chuyền phân bón lá, tưới gốc công suất 1.000.000 lít/năm.

3.2.Công nghệ sản xuất của cơ sở

3.2.1.Dây chuyền sản xuất phân hỗn hợp, phân chuyên dụng 20.000 tấn/năm

Sau giai đoạn 2022, nhà máy hoạt động với 1 dây chuyền sản xuất phân hỗn hợp, phân chuyên dụng với công suất sản xuất 10.000 tấn/năm cho loại NPK cao cấp có tỷ lệ N+P+K>18%

*Sơ đồ dây chuyền sản xuất phân bón NPK công suất 20.000 tấn/năm.

Hình 1.1. Sơ đồ tóm tắt quy trình công nghệ sản xuất phân bón hỗn hợp, phân bón chuyên dụng (NPK)

Thuyết minh công nghệ sản xuất:

Quy trình sản xuất phân bón chuyên dụng bằng công nghệ thùng quay hơi nước

Phương án công nghệ chính ở đây là áp dụng phương thức 02 máy sấy, 01 máy làm nguội, 02 máy sàng lồng quay… Thông thường, khi sấy phân bón có hàm lượng NPK cao thường rất dễ xảy ra tình trạng bay hơi Nitơ nên hao hụt và khi ra sản phẩm phân bón không đạt đúng hàm lượng yêu cầu. Để giải quyết vấn đề đó, nhà máy sử dụng phương án công nghệ là tạo hạt bằng hơi nước và sử dụng 02 máy sấy, 01 máy làm nguội và sàng 2 cấp, cuối cùng qua máy đánh bóng để cho ra sản phẩm cuối cùng. Phương pháp có rất nhiều ưu điểm, giảm thiểu việc bám dính nguyên liệu khi ở nhiệt độ cao dẫn đến việc sàng lọc kém và khó tạo ra sản phẩm, đặc biệt là sản phẩm ít bị bay hơi Nitơ và cháy hàng.

Công nghệ cấp nhiệt và gió của máy sấy: Sử dụng hệ thống khống chế, điều chỉnh nhiệt độ tự động nhằm đảm bảo nhiệt độ không quá nóng và cũng không quá lạnh, giữ cho nhiệt độ ổn định. Để đảm bảo nhiệt độ ổn định, nhiên liệu được sử dụng là khí gas, bên cạnh nhiệt độ được điều chỉnh tự động phù hợp với quá trình sấy tạo hạt nhằm đảm bảo sản phẩm được đồng nhất về chất lượng.

Trong quy trình tạo thành sản phẩm, tại vị trí máy sấy và máy làm nguội thường phát sinh khí khải với lượng bụi thải khá cao, để xử lý bụi thải sẽ áp dụng 02 cấp khử bụi thông qua quạt hút bụi kích thước lớn, khí thải sau khi qua cyclone lắng bụi. Tại cyclone, các hạt bụi lớn sẽ đi vào buồng lắng bụi khô, tiếp tục được hấp thụ vào buồng lắng ướt và không khí sạch sẽ được thải ra môi trường bên ngoài thông qua ống khói.

Cụ thể chi tiết bao gồm các bước sau:

Bước 1: Cân định lượng và trộn nguyên liệu

Nguyên liệu lựa chọn cho dây chuyền đều là bột mịn: DAP, lân nung chảy, đạm SA, MOP, cao lanh, đạm Urea, Supe lân, secpentin, Kali sunphat, MAP…

Các nguyên liệu được nạp vào từng ngăn đã chia trên cụm định lượng. Tại đây, từng nguyên liệu được cân băng tải định lượng theo tỷ lệ cho sẵn phù hợp với mỗi đối tượng sản phẩm. Sau khi được các cân băng tải định lượng từng thành phần, nguyên liệu đổ xuống băng tải gom liệu và đưa lên máy nghiền. Máy nghiền có nhiệm vụ đánh tơi và trộn chung các nguyên liệu.

Bước 2: Tạo hạt

Sau khi đi qua máy nghiền, nguyên liệu được băng tải vận chuyển tới hệ thống trộn (bồn chia liệu) và đưa vào hệ thống tạo hạt. Trong quá trình tạo hạt, hệ thống tạo hơi nước là một thành phần rất quan trọng. Lượng hơi nước được cung cấp bởi lò hơi công suất là 6kg/giờ. Hơi nước được cung cấp từ lò hơi qua các ống dẫn vào máy tạo hạt có nhiệm vụ cung cấp độ ẩm và nhiệt độ cần thiết để tạo hạt.

Điều kiện không chế quá trình tạo hạt như sau:

- Nhiệt độ:

+ Nhiệt độ vật liệu tạo hạt: khoảng 70 – 80oC

+ Nhiệt độ nóng chảy MAP, SA: 110 - 120oC

- Hơi nước: Hàm lượng nước vật liệu tạo hạt: 5,5 – 9,5 %

Dưới điều kiện nguyên liệu, độ ẩm và nhiệt độ phù hợp, hiệu suất tạo hạt tại miệng ra liệu của máy tạo hạt thường đạt 50 - 60 %. Trong máy tạo hạt được thiết kế và bố trí các lớp cao su chịu nhiệt giúp tăng hiệu quả quá trình tạo hạt và chống dính. Bên cạnh đó, việc sử dụng khí gas làm nhiên liệu và hệ thống điều khiển nhiệt độ tự động cũng góp phần nâng cao hiệu quả cũng như đảm bảo yếu tố môi trường do khí thải phát sinh trong quá trình sản xuất.

Bước 3: Sấy

Nguyên liệu sau khi tạo hạt được băng tải chuyển đến 02 hệ thống sấy. Trong quá trình sấy, tùy theo loại sản phẩm phân bón cần sản xuất mà yêu cầu về khống chế nhiệt độ cấp gió, nhiệt độ đầu ra của máy sấy và nhiệt độ của nguyên liệu trong máy sấy khác nhau. Trong máy sấy, hạt phân bón được sấy khô đến khi hàm lượng nước còn dưới 5 %. Trong công đoạn này, yếu tố quan trọng nhất là khống chế độ ẩm của sản phẩm.

Trong lò sấy sử dụng nhiệt từ đốt gas nên phát sinh khí nóng. Nhờ tác dụng của quạt hút tại đuôi máy sấy mà khí nóng và các hạt phân bón trong máy sấy tiến hành trao đổi nhiệt và tách đi lượng nước của phân bón. Khí thải từ đuôi máy sấy đi ra cyclone, buồng lắng bụi khô và qua ống khói thải ra môi trường khí sạch.

Bước 4: Làm nguội

Các hạt phân bón sau khi được sấy đi ra từ đuôi máy sấy tự động rơi vào băng tải và được đưa vào máy làm nguội để tiến hành làm nguội. Gió đi vào từ đuôi máy làm nguội, ngược lưu vận động với vật liệu trong máy làm nguội và tiến hành trao đổi nhiệt với các hạt phân, nhờ đó hạt phân được giảm nhiệt.

Quá trình làm nguội ở đây được tiến hành 1 lần giúp cho nguyên liệu được làm nguội tốt hơn, đảm bảo nhiệt độ cuối cùng của các hạt phân bón là 35 -37oC.

Khí thải từ máy làm nguội cũng tương tự như hệ thống xử lý bụi ở máy sấy, khi thải ra môi trường là khí sạch.

Bước 5: Sàng lọc

Sau khi làm nguội, các hạt phân bón được băng tải đưa vào sàng và tiến hành sàng lọc, gồm 2 cấp:

- Sàng lồng quay cấp 1: Ở công đoạn này, máy sàng lồng có nhiệm vụ lọc những những sản phẩm đạt tiêu chuẩn. Những hạt phân không đạt tiêu chuẩn (hạt to hơn hạt tiêu chuẩn - hàng xá) được đưa qua hệ thống máy nghiền hồi lưu rồi đưa trở lại máy tạo hạt.

- Sàng lồng quay cấp 2: Những vật liệu đạt yêu cầu sau khi được sàng lọc tiếp tục đi vào băng tải chuyển đến sàng lồng quay cấp 02 để sàng lần 02, sàng cấp 02 là sàng lớn. Sàng lồng này có nhiệm vụ lọc bột cám (mà sàng lồng 1 không lọc được) và bột cám này được hồi lưu về máy tạo hạt.

Bước 6: Đánh bóng tạo màng

Những hạt phân đạt tiêu chuẩn từ sàng lọc ra được băng tải tiếp tục chuyển đưa vào máy đánh bóng - tạo màng. Tại đây, các hạt phân được phun tạo màng đồng đều. Ở phần cuối máy đánh bóng - tạo màng có gắn thêm một lưới sàng nữa. Tại đây, những bụi cám phát sinh trong quá trình đánh bóng - tạo màng được lọc thêm lần tếp theo. Tại vị trí máy đánh bóng tạo màng có gắn thêm hệ thống gia nhiệt dầu bóng và hệ thống phun bọc bột chống ẩm.

Bước 7: Đóng gói sản phẩm

Những hạt phân thành phẩm tiếp tục được băng tải thành phẩm đưa vào phễu cân, sau đó được chuyển qua hệ thống đóng bao và đưa vào kho chứa hàng.

3.2.1. Dây chuyền sản xuất phân hỗn hợp, phân chuyên dụng 50.000 tấn/năm, công suất sản xuất khoảng 30.000 tấn/năm

Hình 1.2. Sơ đồ tóm tắt quy trình sản xuất phân bón hỗn hợp, phân bón lót bằng công nghệ chảo quay ở dây chuyền NPK 50.000 tấn.

Thuyết minh công nghệ sản xuất: Quy trình sản xuất phân bón lót, phân hỗn hợp bằng công nghệ chảo quay

Phương án công nghệ chính ở đây là áp dụng phương thức 01 máy sấy, 01 máy làm nguội, 01 máy sàng lồng quay… Thông thường, khi sấy phân bón hữu cơ, phân bón lót có hàm lượng ẩm cao do đó nhà máy sử dụng phương án công nghệ là tạo hạt bằng nước và sử dụng 01 máy sấy, 01 máy làm nguội và sàng 1 cấp, cuối cùng qua máy đánh bóng để cho ra sản phẩm cuối cùng. Phương pháp có rất nhiều ưu điểm có công suất lớn, giảm chi phí sản xuất và không đòi hỏi cao về độ ẩm sản phẩm.

Công nghệ cấp nhiệt và gió của máy sấy: Sử dụng hệ thống khống chế, điều chỉnh nhiệt độ tự động nhằm đảm bảo nhiệt độ không quá nóng và cũng không quá lạnh, giữ cho nhiệt độ ổn định. Để đảm bảo nhiệt độ ổn định, nhiên liệu được sử dụng là khí gas, bên cạnh nhiệt độ được điều chỉnh tự động phù hợp với quá trình sấy tạo hạt nhằm đảm bảo sản phẩm được đồng nhất về chất lượng.

Trong quy trình tạo thành sản phẩm, tại vị trí máy sấy và máy làm nguội thường phát sinh khí khải với lượng bụi thải khá cao, để xử lý bụi thải nhà máy sử dụng các quạt hút có công suất lớn để thu hồi các hạt bụi lớn sẽ đi vào buồng lắng bụi khô, còn không khí sạch sẽ được thải ra môi trường bên ngoài thông qua ống khói.

Cụ thể chi tiết bao gồm các bước sau:

Bước 1: Cân định lượng và trộn nguyên liệu

Nguyên liệu lựa chọn cho dây chuyền đều là bột mịn: DAP, lân nung chảy, đạm SA, MOP, cao lanh, đạm urea, supe lân, secpentin, Canxi cacbonat, Kali sunphat, MAP…

Các nguyên liệu được nạp vào từng ngăn đã chia trên cụm định lượng. Tại đây, từng nguyên liệu được cân băng tải định lượng theo tỷ lệ cho sẵn phù hợp với mỗi đối tượng sản phẩm. Sau khi được các cân băng tải định lượng từng thành phần, nguyên liệu đổ xuống băng tải gom liệu và đưa lên máy đánh tơi. Máy đánh tơi có nhiệm vụ đánh tơi và trộn chung các nguyên liệu.

Bước 2: Tạo hạt

Sau khi đi qua máy nghiền, nguyên liệu được băng tải vận chuyển tới chảo tạo hạt. Trong quá trình tạo hạt, hệ thống phun nước tạo hạt là một thành phần rất quan trọng. Lượng nước được cung cấp bởi bồn chứa nước có dung tích 3.000 lít.

Điều kiện không chế quá trình tạo hạt như sau:

Dưới điều kiện nguyên liệu, độ ẩm và nhiệt độ phù hợp, hiệu suất tạo hạt tại miệng ra liệu của chảo tạo hạt thường đạt 80 - 90 %. Chảo tạo hạt được thiết kế và bố trí các lớp inox giúp tăng hiệu quả quá trình tạo hạt và chống dính. Bên cạnh đó, việc sử dụng khí gas làm nhiên liệu và hệ thống điều khiển nhiệt độ tự động cũng góp phần nâng cao hiệu quả cũng như đảm bảo yếu tố môi trường do khí thải phát sinh trong quá trình sản xuất.

Bước 3: Sấy

Nguyên liệu sau khi tạo hạt được băng tải chuyển đến máy sấy. Trong quá trình sấy, tùy theo loại sản phẩm phân bón cần sản xuất mà yêu cầu về khống chế nhiệt độ cấp gió, nhiệt độ đầu ra của máy sấy và nhiệt độ của nguyên liệu trong máy sấy khác nhau. Trong máy sấy, hạt phân bón được sấy khô đến khi hàm lượng nước còn dưới 5 %. Trong công đoạn này, yếu tố quan trọng nhất là khống chế độ ẩm của sản phẩm.

Trong lò sấy sử dụng nhiệt từ đốt gas nên phát sinh khí nóng. Nhờ tác dụng của quạt hút tại đuôi máy sấy mà khí nóng và các hạt phân bón trong máy sấy tiến hành trao đổi nhiệt và tách đi lượng nước của phân bón. Khí thải từ đuôi máy sấy đi ra buồng lắng bụi khô và qua ống khói thải ra môi trường khí sạch.

Bước 4: Làm nguội

Các hạt phân bón sau khi được sấy đi ra từ đuôi máy sấy tự động rơi vào băng tải và được đưa vào máy làm nguội để tiến hành làm nguội. Gió đi vào từ đuôi máy làm nguội, ngược lưu vận động với vật liệu trong máy làm nguội và tiến hành trao đổi nhiệt với các hạt phân, nhờ đó hạt phân được giảm nhiệt.

Quá trình làm nguội ở đây được tiến hành 1 lần đảm bảo nhiệt độ cuối cùng của các hạt phân bón là 35 -37oC.

Khí thải từ máy làm nguội cũng tương tự như hệ thống xử lý bụi ở máy sấy, khi thải ra môi trường là khí sạch.

Bước 5: Sàng lọc

Sau khi làm nguội, các hạt phân bón được băng tải đưa vào sàng và tiến hành sàng lọc 1 cấp: Ở công đoạn này, máy sàng lồng có nhiệm vụ lọc những những sản phẩm đạt tiêu chuẩn. Những hạt phân không đạt tiêu chuẩn (hạt to hơn hạt tiêu chuẩn - hàng xá) được đưa qua hệ thống máy nghiền hồi lưu rồi đưa trở lại máy tạo hạt.

Bước 6: Đánh bóng tạo màng

Những hạt phân đạt tiêu chuẩn từ sàng lọc ra được băng tải tiếp tục chuyển đưa vào máy đánh bóng - tạo màng. Tại đây, các hạt phân được phun tạo màng đồng đều. Ở phần cuối máy đánh bóng - tạo màng có gắn thêm một lưới sàng nữa. Tại đây, những bụi cám phát sinh trong quá trình đánh bóng - tạo màng được lọc thêm lần tếp theo. Tại vị trí máy đánh bóng tạo màng có gắn thêm hệ thống gia nhiệt dầu bóng và hệ thống phun bọc bột chống ẩm.

Bước 7: Đóng gói sản phẩm

Những hạt phân thành phẩm tiếp tục được băng tải thành phẩm đưa vào phễu cân, sau đó được chuyển qua hệ thống đóng bao và đưa vào kho chứa hàng.

3.2.3.Dây chuyền sản xuất phân bón hữu cơ sinh học (10.000 tấn/năm)

*Sơ đồ công nghệ

Hình 1.3. Sơ đồ tóm tắt quy trình sản xuất phân phân bón hữu cơ, sinh hoạt dạng bột, hạt, viên

Quy trình công nghệ sản xuất phân bón hữu cơ, sinh học dạng bột, hạt, viên.

Bước 1: Chuẩn bị

Nguồn nguyên liệu (phân chuồng đã ủ hoại, Axit Humix, Ure, SA, DAP, MAP, MOP, muối Fe, Cu, Zn, Mg, Bo…. phụ liệu (bao chứa 25kg, 50kg, túi PE, chỉ khâu…) để sản xuất phân bón hữu cơ sinh học theo sản phẩm và đơn hàng yêu cầu sản xuất.

Bước 2: Thực hiện sản xuất

Căn cứ vào đơn hàng sản xuất, căn cứ vào công thức định mức tiến hành xuất nguyên liệu, phụ liệu để sản xuất.

Toàn bộ nguyên liệu đưa vào được phối trộn theo tỉ lệ thành phẩm đã xác được tính toán ban hành công thức định mức. Từng loại nguyên liệu được chuyển vào các hốc định lượng khác nhau.

Sau khi nguyên liệu đã định lượng được gom vào hệ thống nghiền để đảm bảo nguyên liệu thành dạng bột, đồng nhất thuận lợi cho quá trình trộn đều các nguyên liệu.

- Hệ thống trộn: Đảm bảo đồng nhất các tỷ lệ phối trộn các nguyên liệu.

-Tạo hạt sản phẩm: bán thành phẩm qua hệ thống trộn sẽ được đưa vào hệ thống tạo hạt. Tại hệ thống tạo hạt được bổ sung 1 lượng nước, hơi nước để tạo ẩm và kết hợp với ép của hệ thống lô trục ép hình thành các dạng hạt thành phẩm qua hệ thống đánh tơi hình thành các dạng sản phẩm có hình dáng đa góc cạnh.

- Hệ thống sàng: Sàng các hạt đảm bảo kích thước theo yêu cầu kỹ thuật của sản phẩm, hạt đảm bảo kích thước sẽ thu hồi vào bằng tải để đưa vào hệ thống bồn chứa để đóng gói. Hạt không đảm bảo kích thước sẽ được hồi lưu vào hệ thống nghiền để phối trộn và tạo hạt sản phẩm.

Tiến hành lấy mẫu tại vị trí bồn chứa thành phẩm. Thành phẩm sẽ khi đảm bảo chất lượng theo quy định sẽ tiến hành đóng bao và nhập kho thành phẩm. Thành phẩm không đảm bảo chất lượng sẽ được đưa thành nguyên liệu để phối trộn lại để đảm bảo yêu cầu về chất lượng sản phẩm.

Bước 3: Nhập kho thành phẩm, ghi chép nhật ký sản xuất

- Thành phẩm nhập kho phải được ghi chép vào sổ kho, cập nhật vào phần mền kế toán để theo dõi xuất nhập hàng hóa.

- Ghi chép toàn bộ quá trình sản xuất vào sổ nhật ký sản xuất.

3.2.4 Dây chuyền sản xuất phân bón lá, phân tưới gốc dạng lỏng

* Sơ đồ công nghệ

* Thuyết minh sơ đồ sản xuất

Phân bón lá, phân tưới gốc dạng lỏng của nhà máy được sản xuất trên cơ sở nguyên liệu đầu vào bao gồm (N, P, K, Bo, Humic, NAA) được phối trộn cùng một số vi lượng và nước, sau đó khuấy đều đảm bảo sự đồng nhất chất lượng và đóng chai thành phẩm theo tiêu chuẩn hiện hành của Nhà nước. Chi tiết quy trình công nghệ được thể hiện qua các bước như sau:

Bước 1: Khoá van xả đáy bồn pha chế. Xả khoảng 500 lít nước vào bồn pha chế.

Bật máy khuấy.

Bước 2: Cân các loại nguyên liệu theo khối lượng của công thức của mỗi loại sản phẩm phân bón dạng lỏng, chuyển vào bồn pha chế. Tuỳ thuộc vào loại sản phẩm phân bón sẽ cân tỷ lệ nguyên liệu đầu vào khác nhau theo mỗi mẻ sản phẩm.

Bước 3: Bật máy khuấy cho hoạt động 90 phút. Tắt máy khuấy.

Bước 4: Xả thêm nước cho đến vạch mức 1.000 lit thì khoá van nước. Bật máy khuấy hoạt động 60 phút, bơm lên bồn chứa.

Bước 5: Mở van xả đáy ở bồn chứa dung dịch vào đường ống chiết rót, chiết rót và đóng gói nguyên liệu thành phẩm (túi, chai, can). Trong quá trình chiết rót máy khuấy vẫn hoạt động.

Quy trình vận hành “Hệ thống cấp nhiệt bằng viên nén gỗ cho hệ thống sản xuất phân bón lót tại xí nghiệp Tiền Hải”

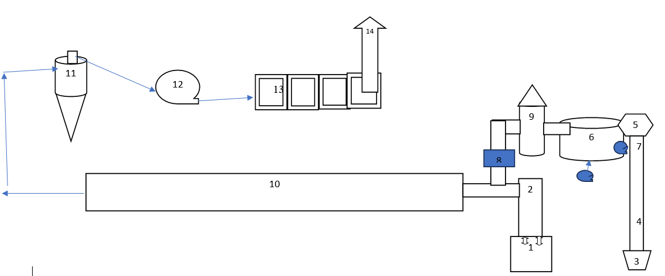

Chú thích 1: Đầu đốt gas, 2: Buồng đốt gas, 3: Phễu cấp nhiên liệu, 4: Băng tải vận chuyển; 5: Vít phân phối; 6: Lò đốt chính; 7: Quạt sinh khí (lấy không khí bên ngoài); 8. Van cánh bướm; 9: Lò đốt phụ, 10. Thùng sấy; 11. Cyclon lắng; 12. Quạt hút; 13. Hầm lắng bụi + Ống khói; 14. Ống khói, 15. Quạt thổi gió

Hình 1.4. Sơ đồ bố trí công nghệ sấy bằng viên nén

*Thuyết minh sơ đồ công nghệ

a.Giai đoạn 1: Công tác chuẩn bị

- Hệ thống tủ điện (tủ điều khiển buke chứa liệu, băng tải cấp liệu, trục vít, 2 quạt, và hệ thống điều chỉnh Nhiệt độ trong lò đốt, ống sấy).

- Nhiên liệu để sấy lò giai đoạn đầu

- Quạt thổi đáy lò, quạt sinh khí (chống cháy ngược đỉnh lò)

- Hệ thống cung cấp điện.

- Viên nén gỗ.

- Chuẩn bị các dụng cụ và thiết bị phòng hỏa, bình phòng hỏa.

- Chuẩn bị đường ống khí: Quạt hút hệ thống sấy.

b. Giai đoạn 2: Vận hành;

Bước 1: Đóng kín 2 van cấp gió cho lò đốt khí gas. Lúc này toàn bộ hệ thống sấy gas được làm kín hoàn toàn. (van cấp gió trong buồng đốt gas).

Bước 2: Mở van cánh bướm số 8, mở 100% để kết nối với hệ thống lò đốt viên nén.

Bước 3: Sử dụng xe nâng, cấp viên nén vào phễu chứa số 3.

Bước 4: Bật quạt hút thùng sấy (số 10).

Bước 5: Bật băng tải số 4 để đưa viên nén gỗ lên phễu chứa số 5.

Bước 6: Bật Quạt sinh khí số 7, tại đây có thể điều chỉnh lưu lượng gió cho phù hợp (Có tác dụng phân tán viên nén ra đều mặt ghim lò, chống nhiệt lên đỉnh của lò, tạo thêm không khí sạch bên ngoài hạn chế khói bụi).

Bước 7: Bật Quạt đáy lò chính số 6 - quạt thổi đáy –quạt có tác dụng thốc mạnh lửa từ dưới bốc lên, gia tăng nhiệt độ lên nhanh.

Lưu ý: Sử dụng dán đoạn, thời điểm nhóm lò, trong quá trình sử dụng nhiệt ổn định thì không sử dụng Quạt đáy lò.

Bước 8: Bật vít tải số 5 đưa viên nén vào lò đốt. Điều chỉnh tốc độ (biến tần) khối lượng viên nén vào lò đốt đảm bảo viên nén cháy hết, không có khói đen và đạt nhiệt độ trong lò 600 - 700⁰C.

Bước 9: Điều chỉnh nhiệt độ sấy vào hệ thống sấy (số 10) theo yêu cầu của từng sản phẩm. Đối với dây chuyền lót nhiệt độ sấy từ 350 - 400⁰C.

- Thời gian vận hành đạt nhiệt độ 600 – 700⁰C khoảng 30 phút. Như vậy đối với ca sản xuất phải đi sớm thực hiện đốt lò trước 30 phút trước khi vào ca sản xuất để đảm bảo nhiệt độ sấy sản phẩm.

- Nhân công thực hiện: 01 lái xe nâng và 01 cơ khí điều chỉnh lò.

c. Giai đoạn 3: Bảo dưỡng(Tắt lò):

Quy trình dừng cấp nhiệt (ngược với quy trình cấp nhiệt) sơ bộ như sau:

Khi có kế hoạch (hết ca sản xuất): phải tiến hành cân đối lượng nhiên liệu đốt đảm bảo viên nén sử dụng hết trong lò đốt, trên các phễu chứa số 3, 5, trên băng tải, và vít cấp viên nén vào lò. Nếu không chạy hết viên nén phải dùng vật liệu (tấm sắt, inox mỏng dậy phễu chứa để tránh bị hút ẩm và đảm bảo công tác PCCC).

- Tiến hành tắt vít tải số 5, quạt cấp cho lò đốt chính.

- Tiến hành đừng toàn bộ quạt số 6,7.

- Tắt thùng sấy, tắt quạt hút thùng sấy.

3.3.Sản phẩm của cơ sở

Sản phẩm của dự án bao gồm các loại phân bón như sau:

a.Sản xuất phân bón hỗn hợp NPK thúc 20.000 tấn/năm

+ Phân NPK 13.3.12

+ Phân NPK 15.5.5

+ Phân NPK 16.16.8

b. Sản xuất phân bón hỗn hợp NPK lót 50.000 tấn/năm

+ Phân NPK 5.10.3

+ Phân NPK 6.9.3

+ Phân NPK 7.8.3

c. Sản xuất phân bón hữu cơ với công suất 10.000 tấn/năm

d. Sản xuất phân bón lá, phân tưới gốc: 1.000.000 lít/năm

* Các hình ảnh sản phẩm của nhà máy

Hình 1.5. Một số sản phẩm của Nhà máy cổ phần...

4.Nguyên liệu, nhiên liệu, vật liệu, hóa chất sử dụng, điện năng, nguồn cung cấp điện, nước của cơ sở

a. Sản xuất phân bón hỗn hợp NPK thúc 10.000 tấn/năm

+ Phân NPK 13.3.12: chiếm 30 % sản lượng, tương đương 3.000 tấn/năm.

+ Phân NPK 15.5.5: chiếm 30 % sản lượng, tương đương 3.000 tấn/năm.

+ Phân NPK 16.16.8: chiếm 20 % sản lượng, tương đương 2.000 tấn/năm.

+ Phân bón khác: 20% sản lượng, tương đương với 2.000 tấn/năm

b.Sản xuất phân bón hỗn hợp NPK lót 30.000 tấn/năm

+ Phân NPK 5.10.3: chiếm 40 % sản lượng, tương đương 12.000 tấn/năm.

+ Phân NPK 6.9.3: chiếm 30 % sản lượng, tương đương 9.000 tấn/năm

+ Phân NPK 7.8.3: chiếm 20 % sản lượng, tương đương 6.000 tấn/năm

+ Phân bón khác: 10% sản lượng, tương đương với 3.000 tấn/năm

c. Sản xuất phân bón hữu cơ với công suất 10.000 tấn/năm

d. Sản xuất phân bón lá, phân tưới gốc: 1.000.000 lít/năm

4.1. Nhu cầu về nguyên, nhiên, vật liệu và hóa chất sử dụng

Nhu cầu về nguyên, nhiên, vật liệu và hóa chất sử dụng trong quá trình sản xuất

Bảng 1.1. Nhu cầu nguyên liệu sử dụng trong dây chuyền sản xuất phân hỗn hợp NPK công suất 20.000 tấn, sản lượng 10.000 tấn/năm

|

TT |

Nguyên liệu |

Nguyên liệu sản xuất 3.000 tấn NPK 13.3.12(tấn) |

Nguyên liệu sản xuất 3.000 tấn NPK 15.5.5 (tấn) |

Nguyên liệu sản xuất 2.000 tấn NPK 16.16.8 (tấn) |

Nguyên liệu sản xuất phân bón thúc khác |

Tổng nguyên liệu (tấn) |

|

1 |

Đạm Urea |

360 |

390 |

226 |

100 |

1.076 |

|

2 |

Đạm SA |

900 |

1.050 |

500 |

300 |

2.750 |

|

3 |

DAP |

|

345 |

622 |

500 |

1.467 |

|

4 |

Amon Clorua |

165 |

|

|

150 |

558 |

|

5 |

Lân 22% |

408 |

|

200 |

50 |

658 |

|

6 |

Kali Clorua (MOP) |

600 |

250 |

266 |

400 |

1.515 |

|

7 |

Cao lanh |

567 |

966 |

186 |

600 |

2.319 |

|

|

Tổng |

3.000 |

3.000 |

2.000 |

2.000 |

10.000 |

Bảng 1.2. Nhu cầu nguyên liệu sử dụng trong dây chuyền sản xuất phân hỗn hợp NPK công suất 50.000 tấn, sản lượng 30.000 tấn/năm

|

ST T |

Nguyên liệu |

Nguyên liệu sản xuất 12.000 tấn NPK 5.10.3 (tấn) |

Nguyên liệu sản xuất 9.000 tấn NPK 6.9.3 (tấn) |

Nguyên liệu sản xuất 6.000 tấn NPK 7.8.3 (tấn) |

Nguyên liệu sản xuất phân bón lót khác 3.000 tấn |

Tổng nguyên liệu (tấn) |

|

1 |

Đạm Urea |

600 |

450 |

420 |

200 |

1.670 |

|

2 |

Đạm SA |

1680 |

1.665 |

1.110 |

500 |

4.955 |

|

3 |

Lân 16% |

3.600 |

2.250 |

1.200 |

600 |

7.650 |

|

4 |

Amon Clorua |

|

|

|

|

|

|

5 |

Lân 25% |

2.400 |

1.800 |

1.140 |

570 |

5.910 |

|

6 |

Kali Clorua (MOP) |

600 |

450 |

300 |

150 |

1.500 |

|

7 |

Mùn hữu cơ |

1.200 |

900 |

600 |

300 |

3.000 |

|

8 |

Cao lanh đen |

1.920 |

1.485 |

1.230 |

680 |

5.515 |

|

|

Tổng |

12.000 |

9.000 |

6.000 |

3.000 |

30.000 |

Bảng 1.3. Nhu cầu nguyên liệu sử dụng trong dây chuyền sản xuất phân hữu cơ sinh học của nhà máy trong 1 năm ở giai đoạn sau năm 2022

|

STT |

Nguyên vật liệu |

Khối lượng (tấn) |

|

1 |

Than bùn đã ủ |

8.670 |

|

2 |

Đạm Ure |

450 |

|

3 |

Đạm SA |

200 |

|

4 |

Lân |

600 |

|

5 |

Kali |

80 |

|

|

Tổng |

10.000 |

Bảng 1.4. Nhu cầu nguyên liệu sử dụng trong dây chuyền sản xuất phân bón lá, phân tưới gốc của nhà máy trong 1 năm ở giai đoạn sau năm 2022

|

STT |

Tên nguyên liệu |

Khối lượng (tấn) |

|

1 |

MAP |

13,308 |

|

2 |

Ure |

26,616 |

|

3 |

K-Humat |

66,541 |

|

4 |

KOH |

2,196 |

|

5 |

NAA |

2,196 |

|

6 |

Borax.5H2O |

13,308 |

|

7 |

EDTA |

0,665 |

|

8 |

CuSO4 |

0,166 |

|

9 |

ZnSO4 |

0,333 |

|

10 |

FeSO4 |

0,266 |

|

11 |

Chất bám dính |

0,067 |

|

|

Tổng |

125,71 |

b. Nhu cầu về nhiên liệu

Để phù hợp với tình hình cung cấp nguyên liệu thực tế và hiệu quả về kinh tế và môi trường của nguồn nhiên liệu, nhà máy sẽ hoạt động và sử dụng song song 2 nhiên liệu là khí gas và một loại nhiên liệu khác là viên nén gỗ để phòng trường hợp nguồn cung cấp khí gas không ổn định. Trước mắt, nhà máy dùng viên nén gỗ cho dây chuyền sản xuất phân bón hỗn hợp NPK, công suất 50.000 tấn. Đây là nhiên liệu sinh học có hiệu quả kinh tế, mức độ phát thải khí thấp hơn so với các nhiên liệu hoá thạch khác.

* Đối với dây chuyền sản xuất phân bón NPK 20.000 tấn, hoạt động với công suất 10.000 tấn/năm:

- Lò sấy: Hệ thống dùng 2 lò sấy, tiêu thụ lượng khí gas là 292 m3/h. (1 lò là 146m3/h)

- Lò hơi: Hệ thống dây chuyền hơi nước dùng công suất hơi 2T/h, như vậy cần lắp lò hơi 3T/h, lò hơi tiêu thụ lượng khí gas là: 266 m3/h.

=> Nhu cầu nhiên liệu ở giai đoạn này là: 292 + 266 = 561 m3/h.

* Giai đoạn dây chuyền sản xuất phân bón NPK 50.000 tấn/năm, hoạt động với công suất 30.000 tấn/năm

- Lò sấy: Hệ thống dùng 1 lò sấy, tiêu thụ lượng khí gas là 146 m3/h.

Như vậy Tổng nhu cầu nhiên liệu ở giai đoạn này là: 561 + 146 = 807 m3/h.

Khi dây chuyền này hoạt động sử dụng nguồn nhiên liệu là viên nén gỗ với định mức 40kg viên nén/kg thành phẩm (tương đương 1 ngày đốt hết 2,6 tấn/ngày/8 tiếng). Như vậy nhu cầu nhiên liệu là viên nén gỗ (trường hợp dây chuyền hoạt động dùng nhiên liệu là viên nén gỗ) là: 2,6 tấn/ngày.

>>> XEM THÊM: Hồ sơ xin giấy phép môi trường cho dự án đầu tư xây dựng trang trại chăn nuôi gà

GỌI NGAY – 0903649782 - 028 35146426

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất giấy Tissue

- › Báo cáo đề xuất GPMT trang trại chăn nuôi heo hậu bị

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở nhà máy chế biến ván gỗ ép

- › Báo cáo đề xuất cấp GPMT dự án sản xuất giống hoa và trồng rau áp dụng công nghệ cao

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy dệt, in tem nhãn

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất viên năng lượng sạch

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy gia công hàng may mặc

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở sản xuất viên nén năng lượng

- › Báo cáo đề xuất giấy phép môi trường công ty sản xuất giày dép, đế giày

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất bao bì nhựa và bao bì phân huỷ sinh học

Gửi bình luận của bạn