Báo cáo đề xuất giấy phép môi trường công ty sản xuất giày dép, đế giày

Báo cáo đề xuất cấp lại giấy phép môi trường (GPMT) công ty sản xuất giày dép, đế giày thể thao xuất khẩu.

Ngày đăng: 27-02-2025

300 lượt xem

DANH MỤC CÁC BẢNG BIỂU .......................................................................4

DANH MỤC CÁC SƠ ĐỒ, HÌNH VẼ..............................................................5

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT.................................7

THÔNG TIN CHUNG VỀ CƠ SỞ....................................................................8

3. Công suất, công nghệ, sản phẩm của cơ sở:......................................................9

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn

SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG ..................32

CHỊU TẢI CỦA MÔI TRƯỜNG....................................................................32

1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy

2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường:.......32

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ

MÔI TRƯỜNG CỦA CƠ SỞ ..........................................................................33

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải..............33

2.1.1. Hệ thống xử lý bụi công đoạn trộn nguyên liệu........................................44

2.1.2. Hệ thống xử lý hơi hóa chất tại máy pha trộn hóa chất............................48

2.1.3. Thiết bị xử lý hợp chất hữu cơ bay hơi tại công đoạn quét keo, quét lót để

2.2. Công trình xử lý bụi, khí thải lắp đặt bổ sung..............................................53

2.2.1. Hệ thống xử lý bụi công đoạn trộn nguyên liệu........................................53

2.2.2. Hệ thống xử lý hơi hóa chất tại máy pha trộn hóa chất............................55

2.1.3. Thiết bị xử lý hợp chất hữu cơ bay hơi tại công đoạn quét keo, quét lót để

3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường: ..................55

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại:................................57

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung:......................................60

6. Phương án phòng ngừa, ứng phó sự cố môi trường trong quá trình vận hành

7. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG.........................75

1. Nội dung đề nghị cấp phép đối với nước thải:................................................75

2. Nội dung đề nghị cấp phép đối với khí thải:...................................................76

4. Nội dung đề nghị cấp phép của cơ sở thực hiện dịch vụ xử lý chất thải nguy

5. Nội dung đề nghị cấp phép của cơ sở có nhập khẩu phế liệu từ nước ngoài

KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ..............................80

1. Kết quả quan trắc môi trường định kỳ đối với nước thải................................80

2. Kết quả quan trắc môi trường định kỳ đối với bụi, khí thải.............................81

CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ................85

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải.............................85

1.1. Thời gian dự kiến vận hành thử nghiệm:.....................................................85

1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình,

2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định

2.1. Chương trình quan trắc môi trường định kỳ:...............................................86

2.2. Chương trình quan trắc tự động, liên tục chất thải: .....................................86

2.3. Hoạt động quan trắc môi trường theo đề xuất của chủ dự án......................86

3. Kinh phí thực hiện quan trắc môi trường hằng năm.......................................86

KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG.....87

CAM KẾT CỦA CHỦ CƠ SỞ........................................................................88

PHỤ LỤC BÁO CÁO ...........................................................................89

Chương I

THÔNG TIN CHUNG VỀ CƠ SỞ

1. Tên chủ cơ sở: Công ty TNHH Giày ........ Việt Nam.

- Địa chỉ văn phòng: Khu công nghiệp Long Giang, Xã Tân Lập 1, Huyện Tân Phước, tỉnh Tiền Giang.

- Người đại diện theo pháp luật:

+ Ông ....

+ Chức danh: Thành viên hội đồng thành viên.

+ Sinh ngày: ......

+ Quốc tịch: .....

- Điện thoại: .......

- Giấy chứng nhận đăng ký doanh nghiệp mã số: ...... đăng ký lần đầu ngày 24/11/2014, đăng ký thay đổi lần thứ 14 ngày 15/8/2023 do Phòng Đăng ký kinh doanh – Sở Kế hoạch và Đầu tư tỉnh Tiền Giang chứng nhận.

- Giấy chứng nhận đăng ký đầu tư mã số: ..... chứng nhận lần đầu ngày 24/11/2014, chứng nhận thay đổi lần thứ 9 ngày 23/04/2024 do Ban Quản lý các khu công nghiệp tỉnh Tiền Giang chứng nhận.

2. Tên cơ sở: Công ty TNHH Giày ....Việt Nam.

- Địa điểm cơ sở: Khu công nghiệp Long Giang, xã Tân Lập 1, huyện Tân Phước, tỉnh Tiền Giang.

- Các văn bản pháp lý liên quan đến cơ sở:

+ Quyết định phê duyệt báo cáo đánh giá tác động môi trường số 1394/QĐ-UBND ngày 26/4/2019 của Ủy ban nhân dân tỉnh Tiền Giang.

+ Giấy xác nhận hoàn thành công trình bảo vệ môi trường số 98/GXN-UBND ngày 14/5/2021 của Ủy ban nhân dân tỉnh xác nhận hạng mục hệ thống xử lý nước thải sản xuất công suất 80 m3/ngày của dự án Công ty TNHH Giày .... Việt Nam (Nhà máy 3 - sản xuất giày dép 5.000.000 đôi/năm, đế 5.000.000 đôi/năm).

+ Giấy phép môi trường số 27/GPMT-UBND ngày 21/02/2023 của Ủy ban nhân dân tỉnh đối với Công ty TNHH Giày Việt Nam (Nhà máy 3 -sản xuất giày dép 5.000.000 đôi/năm, đế 5.000.000 đôi/năm).

+ Năm 2023, Công ty đã hoàn thành lắp đặt một phần máy móc, thiết bị sản xuất so với báo cáo đánh giá tác động môi trường và các công trình bảo vệ môi trường tương ứng. Do đó, Công ty đã lập báo cáo đề xuất cấp giấy phép môi trường và đã được Ủy ban nhân dân tỉnh cấp Giấy phép môi trường số 27/GPMT-UBND ngày 21/02/2023.

- Cơ sở có phát sinh thêm dòng thải nên thuộc đối tượng cấp lại giấy phép môi trường theo quy định tại theo quy định tại Khoản 4 Điều 30 Nghị định số 08/2022/NĐ-CP ngày 10/01/2022.

- Công ty đã được Ủy ban nhân dân tỉnh phê duyệt Báo cáo ĐTM, do đó thẩm quyền cấp GPMT thuộc quyền của Ủy ban nhân dân tỉnh theo Điều 41 Luật Bảo vệ môi trường.

- Do cơ sở đã đi vào hoạt động nên Báo cáo đề xuất cấp GPMT được thực hiện theo hướng dẫn tại Phụ lục X ban hành kèm theo Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ.

- Quy mô của dự án đầu tư:

+ Quy mô của cơ sở: theo quy định pháp luật về đầu tư công, cơ sở có vốn đầu tư 675.366.849.689 đồng, phân loại thuộc Nhóm B theo tiêu chí quy định của pháp luật về đầu tư công (theo Giấy chứng nhận đăng ký đầu tư thay đổi lần thứ 9).

+ Dự án án thuộc Nhóm II – Dự án có nguy cơ tác động xấu đến môi trường được quy định tại Khoản 4 Điều 28 Luật Bảo vệ môi trường.

3. Công suất, công nghệ, sản phẩm của cơ sở:

3.1. Công suất của cơ sở:

- Công suất hoạt động của cơ sở:

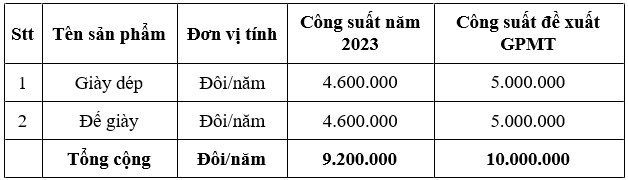

Bảng 1.1. Công suất của cơ sở

Công suất hiện tại đạt 92% công suất thiết kế, Công suất đề xuất cấp lại giấy phép của dự án không thay đổi so với giấy phép môi trường đã được Ủy ban nhân dân tỉnh cấp phép.

- Quy mô cơ sở: 41.403,29 m2.

3.2. Công nghệ sản xuất của cơ sở

Để sản xuất giày dép thành phẩm và đế, nhà máy sẽ thực hiện các quy trình sản xuất như sau:

A - QUY TRÌNH SẢN XUẤT GIÀY THÀNH PHẨM VÀ ĐẾ

- Quy trình sản xuất đế ngoài của giày (1).

- Quy trình sản xuất đế trong của giày (2).

- Quy trình sản xuất mũ giày (3).

- Quy trình sản xuất giày thành phẩm (4).

(1) Quy trình sản xuất đế ngoài của giày

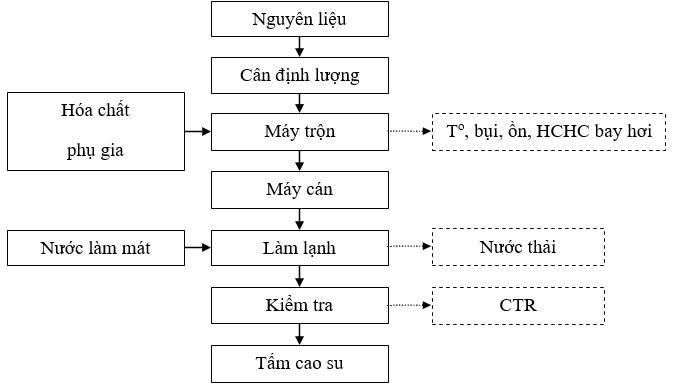

Công đoạn 1: Sản xuất tấm cao su

Hình 1.1. Sơ đồ công đoạn sản xuất tấm cao su

Thuyết minh quy trình:

Nguyên liệu để sản xuất đế ngoài giày gồm cao su tổng hợp (cao su NBR, SBR) và hóa chất, chất độn (chất hỗ trợ hóa rắn, chất đông cứng, chất kết dính).

Công đoạn cân định lượng đa phần được thực hiện bằng thủ công, tuy nhiên công nhân được trang bị găng tay, khẩu trang hoạt tính và mắt kính để giảm thiểu ảnh hưởng của các loại hóa chất đến sức khỏe.

Sau khi qua những bước chuẩn bị như khai phát hàng mẫu và chuẩn bị nguyên liệu. Nguyên liệu được chuẩn bị chuyển qua công đoạn cân. Tại đây, cân nguyên vật liệu (cao su tổng hợp), hóa chất, các chất độn, chất phụ gia chuyển hỗn hợp vào máy trộn. Tại máy trộn có phát sinh bụi tại công đoạn nạp liệu, bụi phát sinh sẽ được thu gom và xử lý tại thiết bị lọc bụi đính kèm máy. Tại máy trộn có gia nhiệt bằng điện (To = 120-130oC) để tạo thành cao su hỗn hợp. Hỗn hợp cao su đã được chế tạo cho qua máy cán ra thành một tờ dài, có độ dày mong muốn, đồng nhất và không đổi sau đó qua nước lạnh làm nguội. Thiết lập quy trình kiểm tra, sau đó qua QC nếu không đạt thì xử lý theo CTR, nếu đạt sẽ được nhập kho.

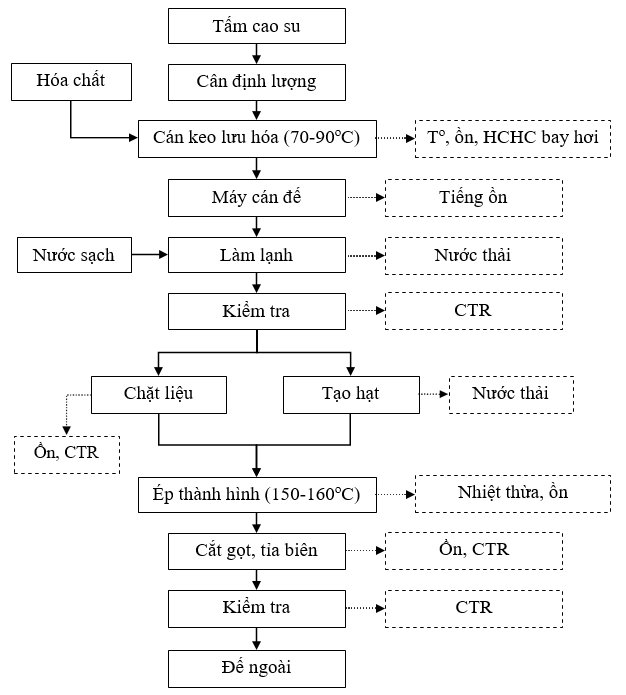

Công đoạn 2: Công đoạn lưu hóa cao su

Hình 1.2. Sơ đồ công đoạn lưu hóa cao su

Thuyết minh quy trình:

Vì nguyên liệu ban đầu là những tấm cao su tổng hợp chưa đảm bảo độ dày, độ dẻo và chất lượng của sản phẩm, nên tấm cao su cần phải qua công đoạn lưu hóa. Công đoạn cân định lượng đa phần được thực hiện bằng thủ công, tuy nhiên công nhân được trang bị găng tay, khẩu trang hoạt tính và mắt kính để giảm thiểu ảnh hưởng của các loại hóa chất đến sức khỏe.

Tại khâu lưu hóa tấm cao su được bổ sung thêm hóa chất (lưu huỳnh, các hạt tạo màu) và gia nhiệt bằng điệnở nhiệt độ 70-90oC. Lưu hóa là giai đoạn quan trọng trong quy trình tạo thành phẩm đế giày. Lưu hóa là quá trình (phản ứng hóa học) mà qua đó các chuỗi cao su được liên kết với nhau bằng các liên kết hóa học để tạo thành mạng lưới, làm cho cao su tăng độ đàn hồi và dai.

Tấm cao su sau khi được lưu hóa thì đưa qua máy cán keo, tiếp đến máy cán 14” ra li sau đó cho qua nước lạnh và QC kiểm nghiệm lưu hóa màu. Sau đó được qua máy chặt liệu hoặc tạo hạt và máy ép đế thành hình bằng điện ở nhiệt độ từ 155-165oC. Tại công đoạn ép đế thành hình, tùy theo khuôn ép mà sẽ tạo ra đế ngoài hoặc đế trong. QC kiểm nghiệm, nếu bán thành phẩm không đạt thì báo phế, nếu đế giày đạt thì chuyển qua công đoạn cắt gọt, chỉnh lí.

Đế sau khi được gọt, tỉa thì chuyển qua bộ phận kiểm tra chất lượng sản phẩm. Tại đây, sản phẩm sẽ kiểm tra các tính chất ngoại quan: độ láng bóng, màu sắc, khuyết tật, kích thước…vv. Nếu sản phảm đạt chất lượng thì chuyển tới công đoạn tiếp theo hoặc đóng gói và xuất hàng. Nếu sản phẩm không đạt được xử lý theo chất thải nguy hại.

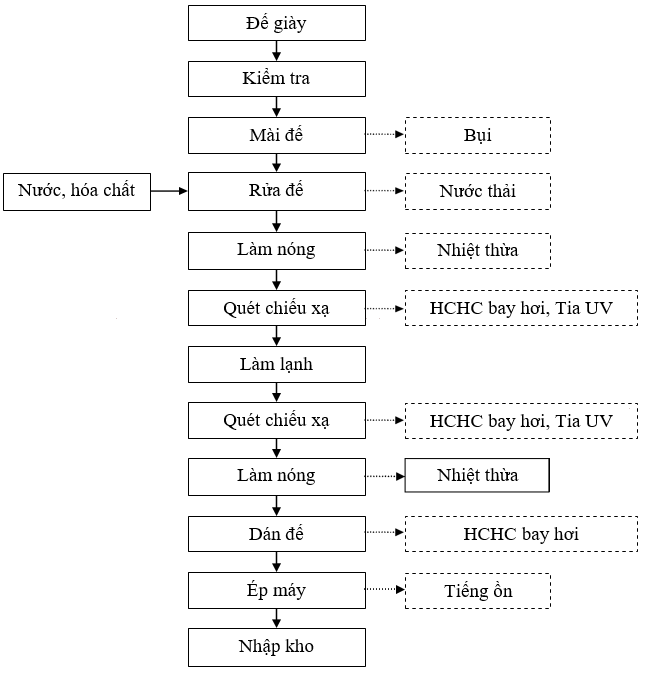

Công đoạn 3: Hoàn thiện đế giày

Hình 1.3. Sơ đồ quy trình hoàn thiện đế giày

Thuyết minh quy trình:

Đế giày được nhân viên KCS kiểm tra trước khi sắp bộ hoàn chỉnh. Tiếp theo, công nhân sẽ sử dụng máy mài đế để định hình đế giày theo mẫu đã quy định.

Đế giày sau khi được mài sẽ đưa đến công đoạn rửa ấm bằng máy rửa đế nhằm loại bỏ vết dầu bám trên phần đế bằng hóa chất tẩy rửa. Nước thải phát sinh từ công đoạn này sẽ được thu gom dẫn về hệ thống xử lý nước thải sản xuất của nhà máy.

Tiếp theo đế giày được quét hóa chất xử lý trước đưa vào máy chiếu tia UV được quét tự động bằng máy, tại đây máy chiếu xạ sẽ phát tia UV nhằm kích hoạt bề mặt đế giày, giúp cho keo dán dính chặt hơn ở công đoạn sau. Sau đó đế giày sẽ được làm lạnh bằng máy định hình đông lạnh rồi chiếu xạ một lần nữa. Tại công đoạn máy chiếu tia UV, Công ty có quy định về khoảng cách không để ảnh hưởng đến công nhân. Đế giày đã qua xử lý được công nhân ráp với nhau (đế trong và đế ngoài) bằng máy dán keo thành đế hoàn chỉnh trước khi nhập kho.

(2) Quy trình sản xuất đế trong của giày: tương tự như quy trình sản xuất dép, mặt dép (được trình bày cụ thể tại phần sau).

(3) Quy trình sản xuất mũ giày:

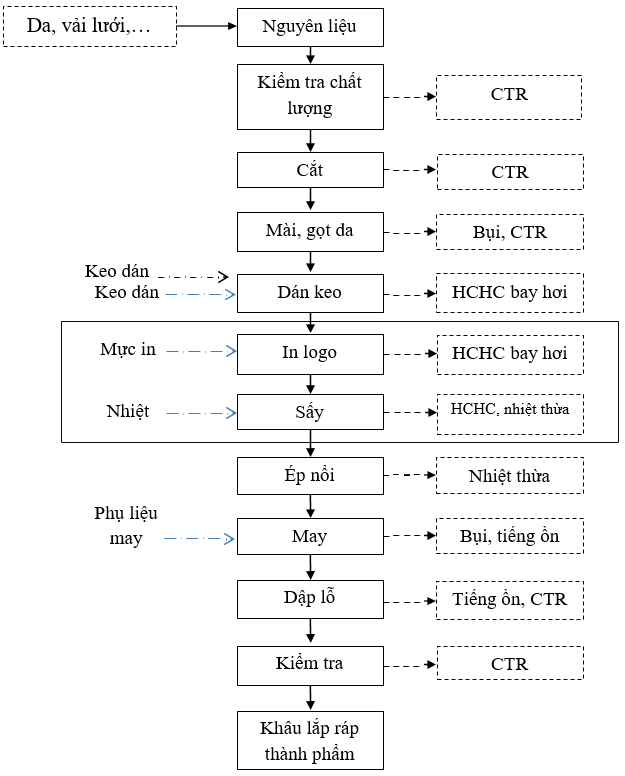

Hình 1.4. Sơ đồ quy trình sản xuất mũ giày

Thuyết minh quy trình:

Nguyên liệu sản xuất mũ giày gồm vải và da dạng tấm đã qua xử lý. Toàn bộ nguyên liệu sẽ chuyển qua khâu kiểm tra chất lượng. Tại đây, các nhân viên KCS sẽ kiểm tra chất lượng vải và da, vải và da nguyên tấm đạt chất lượng sẽ chuyển đến máy cắt. Tại đây, máy cắt sẽ được tự động hóa cắt vải (sử dụng máy cắt phẳng), da (sử dụng máy cắt xoay) hoặc máy cắt laser thành từng loại chi tiết để may mũ giày.

Các chi tiết đạt yêu cầu sẽ được công nhân đưa đến công đoạn dán keo. Các chi tiết sau khi dán chuyển tiếp qua công đoạn in logo theo yêu cầu của từng loại sản phẩm (hiện tại, cơ sở không thực hiện in logo mà chuyển sang cơ sở tại Nhà máy 1 cùng Công ty để thực hiện), sau đó được đưa đi sấy để làm khô nhãn hiệu (công đoạn này được thực hiện bởi dây chuyền sấy hồng ngoại), mũ giày tiếp tục được chuyển đến công đoạn ép nổi logo.

Mũ giày sau khi đã được ép logo sẽ chuyển qua công đoạn may zíz zắc phần trước mũi lót thân giày và may chằng quanh phần dưới mũi giày bằng các máy may công nghiệp. Mũ giày tiếp tục được chuyển qua công đoạn đục lỗ, sau khi đục lỗ bằng máy đục lỗ tự động, mũi giày sẽ được làm sạch, xỏ dây giày.

Các sản phẩm này được nhân viên KCS kiểm tra, sản phẩm đạt tiêu chuẩn sẽ đưa vào kho chứa trước khi chuyển qua khâu lắp ráp giày thành phẩm, những sản phẩm không đạt đem chỉnh sửa lại, sản phẩm không đạt yêu cầu sẽ được thải bỏ, thu gom chung với chất thải.

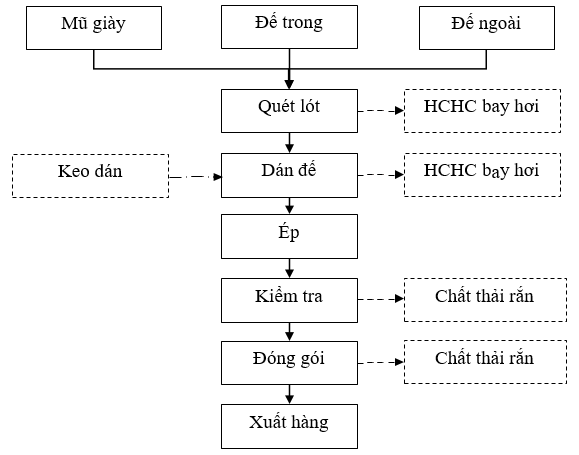

(4) Quy trình sản xuất giày thành phẩm

Hình 1.5. Quy trình sản xuất giày thành phẩm

Thuyết minh quy trình:

Mũ giày, đế trong, đế ngoài sẽ được công nhân quét lót để xử lý bề mặt nhằm tăng khả năng dính của keo trước khi chuyển qua công đoạn quét keo. Mũ giày sẽ được công nhân bôi keo và gò thủ công để làm dính với đế trong của giày. Tại khu vực dán keo công nhân sẽ được trang bị khẩu trang than hoạt tính, bao tay bảo hộ,… để giảm tác động của hơi keo. Từ đây sản phẩm này đưa vào máy ép cùng với đế ngoài của giày tạo thành sản phẩm thô.

Giày được vệ sinh bằng dung dịch vệ sinh giày (có thành phần Methyl Ethyl Ketone, Methylcyclohexane, Resin) cho sạch mới được xem là thành phẩm.

Lúc này, nhân viên KCS công ty kiểm tra chất lượng sản phẩm và kiểm tra kim loại bằng máy dò kim loại, nếu sản phẩm đạt yêu cầu mới đóng gói có kèm theo túi chống ẩm. Sau đó đóng vào thùng carton 5 lớp giấy.

B - QUY TRÌNH SẢN XUẤT DÉP

- Quy trình sản xuất đế dép, mặt dép (5).

- Quy trình hoàn thiện dép thành phẩm (6).

(5) Quy trình sản xuất dép, mặt dép

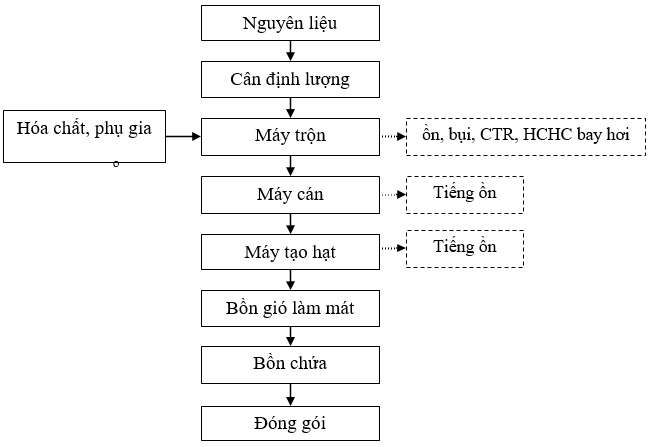

Công đoạn 1: Sản xuất hạt liệu

Hình 1.6. Sơ đồ quy trình sản xuất hạt liệu

Thuyết minh quy trình:

Nguyên liệu ban đầu để sản xuất hạt liệu là nhựa 7360M, 7470M, 3312, 9107, 1028, 2180, 8102,… sau khi cân định lượng được trộn với phụ gia, hóa chất và được gia nhiệt bằng điện ở 120-130oC. Hỗn hợp nguyên liệu được cán mỏng ở nhiệt độ 60-80 oC. Sau đó qua máy tạo hạt bằng điện ở nhiệt độ 90oC. Máy tạo hạt sẽ cắt hỗn hợp nguyên liệu thành những hạt có kích thước nhỏ khoảng 3-4mm. Hạt liệu được làm mát bằng bồn gió làm mát, sau đó được bơm vào bồn chứa và đóng gói để chuẩn bị cho công đoạn tiếp theo.

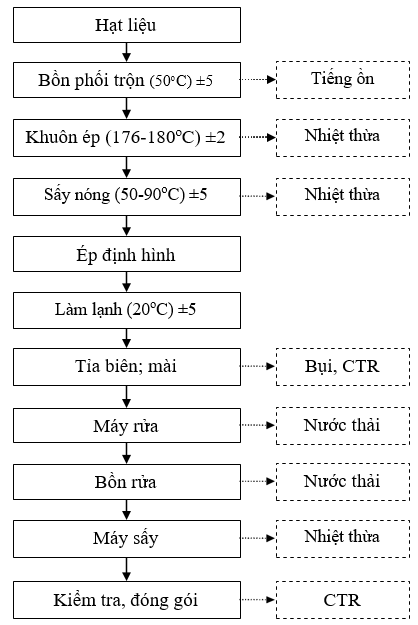

Công đoạn 2: Sản xuất đế dép; mặt dép

Hình 1.7. Sơ đồ quy trình sản xuất đế dép; mặt dép

Thuyết minh quy trình

Hạt liệu được sản xuất tại công ty như đã nêu trên được phối trộn với nhau, công đoạn này được thực hiện trong bồn trộn kín và không thêm bất cứ phụ gia hay hóa chất khác.

Hỗn hợp nguyên liệu được đưa vào khuôn ép bằng điện ở nhiệt độ (176-180oC) ±2, sau đó tiếp tục được sấy nóng bằng điện ở nhiệt độ (50-90oC) ±5. Tấm hạt nguyên liệu được thành hình sẽ chuyển đến công đoạn ép định hình, công đoạn này không gia nhiệt, chỉ dùng lực ép để tạo hình đế dép hoặc mặt dép. Đế được làm lạnh ở nhiệt độ 20oC±5, sau đó được tỉa biên để loại bỏ phần rìa dư thừa sau công đoạn thành hình.

Đế dép, mặt dép được rửa bằng hóa chất tương tự như công đoạn rửa (hóa chất tẩy rửa) bằng máy rửa và bồn rửa, lượng nước sử dụng tại quy trình này cho mỗi dây chuyền là 0,5m3, thời gian thay mới là 24h và không bổ sung hàng ngày. Đế dép sau khi rửa được sấy khô ở nhiệt độ 60oC±5 trước khi kiểm tra, đóng gói.

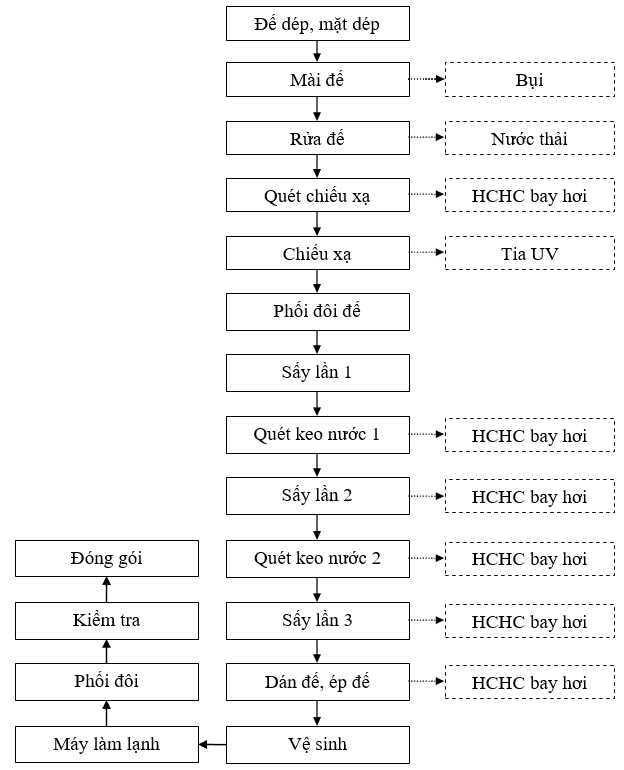

(6) Quy trình hoàn thiện dép thành phẩm

Hình 1.8. Sơ đồ quy trình sản xuất dép thành phẩm

Thuyết minh quy trình

Mặt dép được chuyển đến công đoạn in logo (tương tự như in logo giày). Đế dép và mặt dép được sấy ở nhiệt độ bằng điện từ 50 - 55oC để tăng khả năng bám dính của keo. Quá trình quét keo được thực hiện 2 lần, mặt dép và đế dép được công nhân dán lại với nhau bằng thủ công, sau đó được cố định và ép chặt nhờ máy ép. Dép thành phẩm sẽ được công nhân vệ sinh trước khi đóng gói.

Đế dép sau khi chuyển đến chuyền sản xuất được mài lại để đảm bảo độ nhẵn cần thiết. Để được rửa bằng hóa chất thời gian thay mới là 24h và không bổ sung hàng ngày.

Đế dép và mặt dép được chiếu xạ để tăng khả năng bám dính của keo ở công đoạn dán, ép.

Đế dép và mặt dép được quét keo và sấy khô nhiều lần trước khi dán đế và ép đế tạo thành phẩm.

Thành phẩm được vệ sinh, kiểm tra đảm bảo theo tiêu chuẩn của khách hàng trước khi đóng gói.

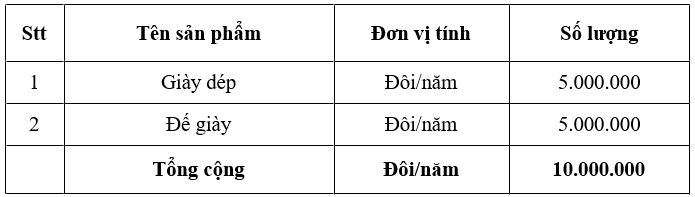

3.3. Sản phẩm của cơ sở:

Sản phẩm của cơ sở gồm giày và dép thể thao xuất khẩu. Sản phẩm không thay đổi so với giấy phép môi trường đã được cấp, cụ thể như sau:

Bảng 1.2. Sản phẩm của cơ sở

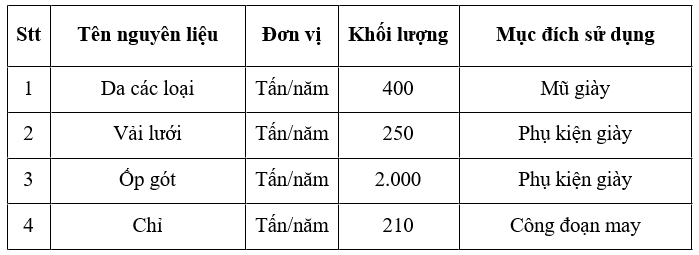

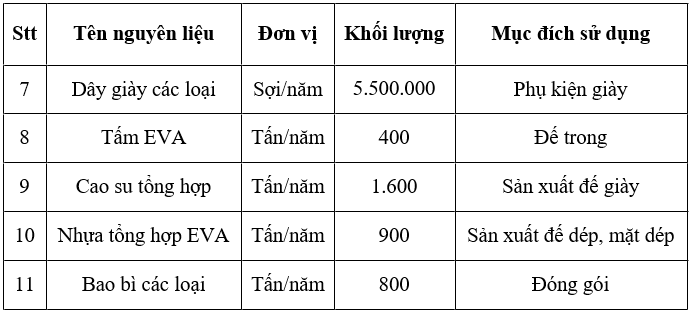

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở:

a. Nhu cầu nguyên, vật liệu và hóa chất

Nhu cầu sử dụng nguyên, vật liệu và hóa chất của dự án như sau:

Bảng 1.3. Nhu cầu nguyên, vật liệu

Nguyên liệu sản xuất của công ty do khách hàng cung cấp có nguồn gốc chủ yếu từ Trung Quốc, một phần được mua từ các nhà cung ứng trong nước.

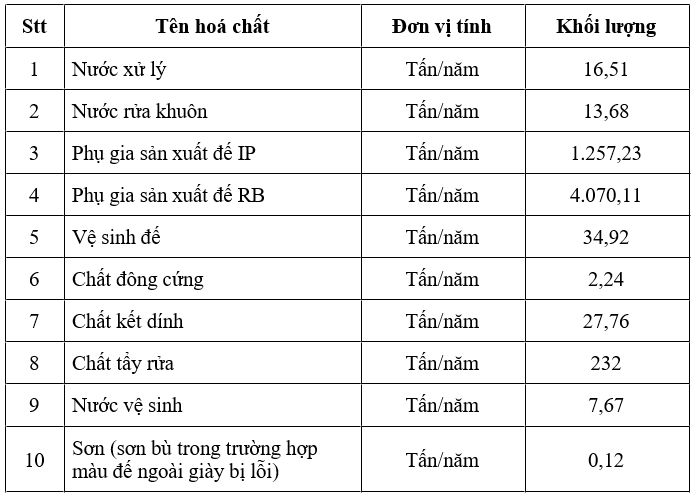

Bảng 1.4. Nhu cầu sử dụng hóa chất

>>> XEM THÊM: Dự án đầu tư Trồng cấy dược liệu sạch theo hướng sản xuất hàng hóa

GỌI NGAY – 0903649782 - 028 35146426

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy dệt, in tem nhãn

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất phân bón sinh học

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất viên năng lượng sạch

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy gia công hàng may mặc

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở sản xuất viên nén năng lượng

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất bao bì nhựa và bao bì phân huỷ sinh học

- › Báo cáo đề xuất cấp GPMT trung tâm nhà hàng tiệc cưới, sự kiện

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy xử lý chất thải

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất vali, túi xách

- › Báo cáo đề xuất cấp giấy phép môi trường bệnh viện phổi

Gửi bình luận của bạn