Báo cáo đề xuất cấp giấy phép môi trường nhà máy kỹ thuật vật liệu mới

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường nhà máy kỹ thuật vật liệu mới. Sản phẩm sản xuất tấm lát sàn SPC (Stone Plastic Composite) với tổng công suất thiết kế năm thứ nhất đạt 60.500 tấn sản phẩm.

Ngày đăng: 11-10-2025

237 lượt xem

CHƯƠNG I..................................................................................... 12

THÔNG TIN CHUNG VỀ CƠ SỞ.................................................... 12

1. Tên chủ cơ sở..............................................................................12

2. Tên cơ sở........................................................................................ 12

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở.......................... 17

3.1. Công suất của cơ sở................................................................... 17

3.2. Công nghệ sản xuất của cơ sở.............................................................. 17

3.3. Danh mục máy móc thiết bị đã lắp đặt tại nhà xưởng.............................. 27

4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở..31

4.1. Nhu cầu sử dụng nguyên, vật liệu, hóa chất sản xuất.............................. 31

4.2. Nhu cầu hóa chất sử dụng.................................................................... 36

5. Các thông tin khác liên quan đến cơ sở........................................................... 39

5.1. Tổng vốn đầu tư của cơ sở....................................................................... 39

5.2. Tổ chức quản lý và thực hiện cơ sở............................................................. 39

SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MỒI TRƯỜNG.... 41

1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường..41

2. Sự phù hợp của cơ sở với khả năng chịu tải của môi trường............. 43

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ... 46

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải...... 46

1.1. Thu gom, thoát nước mưa:................................................................. 46

1.2. Thu gom, thoát nước thải.................................................................... 47

2. Công trình, biện pháp xử lý bụi, khí thải....................................................... 52

a. Hệ thống xử lý bụi khu vực cưa phay, xẻ rãnh, vát cạnh.................................... 53

b. Hệ thống xử lý bụi từ quá trình nghiền bavia, sản phẩm lỗi.................................... 58

c. Hệ thống xử lý khí thải dây chuyền đùn ép và cán màng SPC................................ 60

e. Các biện pháp giảm thiểu bụi, khí thải phát sinh từ các công đoạn khác............. 103

3. Công trình biện pháp lưu giữ, xử lý chất thải rắn thông thường............................. 106

4. Công trình, biện pháp lưu giữ, xử lý CTNH................................................... 111

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung.......................................... 113

6. Phương án phòng ngừa, ứng phó sự cố môi trường............................................ 114

b. Biện pháp phòng ngừa sự cố tai nạn lao động và bệnh nghề nghiệp.................... 117

c. Phương án ứng phó, khắc phục sự cố rò rỉ, tràn đổ hóa chất........................... 118

d. Biện pháp phòng ngừa sự cố hệ thống xử lý khí thải............................................ 127

e. Biện pháp phòng ngừa sự cố và xử lý bể tự hoại............................................. 129

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG.......................................... 133

2. Nội dung đề nghị cấp phép đối với khí thải...................................................... 133

d. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng khí thải......... 133

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung................................. 135

c. Giá trị giới hạn đối với tiếng ồn, độ rung...................................................... 136

KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ................................... 138

1. Kết quả quan trắc môi trường định kỳ đối với nước thải.............................. 138

2. Kết quả quan trắc môi trường định kỳ đối với bụi, khí thải........................ 138

CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.......................... 146

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải:.................................. 146

1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải...147

2. Chương trình quan trắc chất thải định kỳ........................................... 148

3. Kinh phí thực hiện quan trắc môi trường hàng năm............................................ 150

KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ.... 151

CHƯƠNG VIII..................................................................................... 152

CAM KẾT CỦA CHỦ CƠ SỞ.................................................... 152

CHƯƠNG I

THÔNG TIN CHUNG VỀ CƠ SỞ

1. Tên chủ cơ sở:

CÔNG TY TNHH KỸ THUẬT VẬT LIỆU MỚI

- Địa chỉ văn phòng: Khu công nghiệp Yên Bình, Phường Đồng Tiến, Thành Phố Hưng Yên, tỉnh Thái Nguyên

- Người đại diện pháp luật của chủ cơ sở: Ông ....Chức vụ: Tổng giám đốc Quốc tịch: Trung Quốc Loại giấy tờ chứng thực cá nhân: Hộ chiếu nước ngoài Số giấy chứng thực cá nhân: ....... Ngày cấp: 31/10/2022 Nơi cấp: Cục quản lý Di dân Quốc gia Trung Quốc

- Điện thoại: ....;

- Giấy chứng nhận đăng kí đầu tư, mã số dự án ....... chứng nhận lần đầu ngày 17/01/2023.

- Giấy chứng nhận đăng kí doanh nghiệp Công ty TNHH Một thành viên mã số doanh nghiệp ....., đăng ký lần đầu ngày 30/01/2023.

- Mã số thuế: .........

2.Tên cơ sở:

“ Nhà máy kỹ thuật vật liệu mới”

b.Địa điểm cơ sở: Khu công nghiệp Yên Bình, Phường Đồng Tiến, Thành phố Phổ Yên, tỉnh Thái Nguyên, Việt Nam.

- Vị trí tiếp giáp của khu đất thực hiện cơ sở như sau:

+ Phía Bắc: Giáp khu nhà xưởng của Công ty TNHH Grand Leisure outdoor products (Vietnam);

+ Phía Nam: Giáp đường nội bộ của đơn vị cho thuê;

+ Phía Đông: Giáp đường nội bộ của khu công nghiệp D5;

+ Phía Tây: Giáp đường nội bộ của đơn vị cho thuê

c. Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép môi trường có liên quan đến cơ sở:

+ Cơ quan thẩm định thiết kế xây dựng: Ban quản lý các Khu công nghiệp tỉnh Thái Nguyên

+ Cơ quan cấp Giấy phép môi trường của cơ sở: UNND tỉnh Thái Nguyên

d. Quy mô của cơ sở (phân loại theo tiêu chí quy định của pháp luật về đầu tư công):

Cơ sở thuộc nhóm sản xuất các sản phẩm từ plastic (nhựa) với tổng vốn đầu tư là 9.800.000 USD tương đương 230.202.000.000 VNĐ nên đối chiếu theo quy định tại Khoản 3 Điều 9 của Luật Đầu tư công số 39/2019/QH14 ngày 13/06/2019 thì cơ sở thuộc nhóm B.

Căn cứ theo quy định tại Điểm a Khoản 3 Điều 41 Luật Bảo vệ môi trường 2020 thì cơ sở thuộc đối tượng lập báo cáo đề xuất cấp giấy phép môi trường theo mẫu phụ lục X – Mẫu báo cáo đề xuất cấp giấy phép môi trường của cơ sở đang hoạt động có tiêu chí chí về môi trường tương đương dự án nhóm II không thuộc đối tượng phải thực hiện đánh giá tác động môi trường, trình Ủy ban nhân dân tỉnh Thái Nguyên thẩm định, cấp phép.

Nhà máy kỹ thuật vật liệu mới được thực hiện tại KCN Yên Bình, phường Đồng Tiến, thành phố Phổ Yên, tỉnh Thái Nguyên. Diện tích sử dụng riêng là 37.259,7m2 ( bao gồm nhà xưởng, canteen, văn phòng). Bên cạnh đó được dùng phần diện tích chung là 48.575 m2 bao gồm giao thông và cây xanh nội khu của Trung tâm Công nghiệp GNP Yên Bình II.

Bảng 1.1: Quy mô các hạng mục công trình của cơ sơ

|

Kí hiệu |

Các hạng mục công trình |

Số tầng xây dựng |

Diện tích xây dựng (m2) |

Diện tích sàn (m2) |

|

I |

Công trình chính |

|

|

|

|

1 |

Nhà xưởng sản xuất 5A: gồm 01 nhà xưởng + 01 sàn tầng lửng: 199,5m2 |

01 tầng + sàn lửng |

4.144,7 |

4.344,2 |

|

2 |

Nhà xưởng sản xuất 5B: gồm 01 nhà xưởng + 01 sàn tầng lửng: 199,5m2 |

01 tầng + sàn lửng |

4.144,7 |

4.344,2 |

|

3 |

Nhà xưởng sản xuất 4A: gồm 01 nhà xưởng + 01 sàn tầng lửng: 299,3 m2 |

01 tầng + sàn lửng |

10.725,0 |

11.024,3 |

|

4 |

Nhà xưởng sản xuất 3A: gồm 01 nhà xưởng |

01 tầng + sàn lửng |

8.294,0 |

8.593,3 |

|

Kí hiệu |

Các hạng mục công trình |

Số tầng xây dựng |

Diện tích xây dựng (m2) |

Diện tích sàn (m2) |

|

|

+ 01 sàn tầng lửng: 299,3 m2 |

|

|

|

|

5 |

Nhà xưởng sản xuất 2A: gồm 01 nhà xưởng + 01 sàn tầng lửng: 299,3 m2 |

01 tầng + sàn lửng |

8.294,0 |

8.593,3 |

|

II |

Công trình phụ trợ |

|

|

|

|

1 |

Căng tin số 4 |

01 tầng |

180,2 |

180,2 |

|

2 |

Căng tin số 3 |

01 tầng |

180,2 |

180,2 |

|

3 |

Nhà để xe máy (tổng của 02 nhà xe) |

01 tầng |

20 |

20 |

|

4 |

Nhà bảo vệ 1 |

01 tầng |

10 |

10 |

|

5 |

Nhà bảo vệ 2 |

01 tầng |

10 |

10 |

|

6 |

Nhà bảo vệ 3 |

01 tầng |

10 |

10 |

|

7 |

Silo 1: 91 m2 |

- |

- |

- |

|

Kí hiệu |

Các hạng mục công trình |

Số tầng xây dựng |

Diện tích xây dựng (m2) |

Diện tích sàn (m2) |

|

|

|

|

|

|

|

8 |

Silo 2: 117,5 m2 |

- |

- |

- |

|

9 |

Bể nước 01 |

- |

81,6 |

81,6 |

|

10 |

Bể nước 02 |

- |

7,0 |

7,0 |

|

11 |

Bể nước 03 |

- |

4,16 |

4,16 |

|

12 |

Trạm điện 1, 2, 3, 4 (tổng 5800kVA) |

- |

- |

- |

|

13 |

Trạm điện 5 (tự xây mới 2*3000kVA) |

- |

- |

- |

|

III |

Công trình bảo vệ môi trường |

|

|

|

|

1 |

Hệ thống xử lý khí thải dây chuyền đùn ép và cán màng SPC |

01 tầng |

- |

- |

|

2 |

Hệ thống xử lý bụi dây chuyền cưa phay, xẻ rãnh |

01 tầng |

- |

- |

|

Kí hiệu |

Các hạng mục công trình |

Số tầng xây dựng |

Diện tích xây dựng (m2) |

Diện tích sàn (m2) |

|

3 |

Hệ thống xử lý bụi máy nghiền bavia, sản phẩm lỗi |

01 tầng |

- |

- |

|

4 |

Hệ thống hút nhiệt khu vực phủ UV |

01 tầng |

- |

- |

|

5 |

Kho chất thải (chất thải rắn công nghiệp 20 m2, chất thải nguy hại 20m2, chất thải sinh hoạt 20 m2) |

01 tầng |

60 |

60 |

(Nguồn: Công ty TNHH kỹ thuật vật liệu mới)

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở:

3.1. Công suất của cơ sở

- Cơ sở sản xuất sản phẩm từ plastic. Chi tiết: sản xuất tấm lát sàn SPC (Stone Plastic Composite) với tổng công suất thiết kế năm thứ nhất đạt 60.500 tấn sản phẩm, năm sản xuất ổn định đạt 110.000 tấn sản phẩm/năm tương đương 13.500.000 m2/năm.

Hiện tại, công suất sản xuất hiện nay đạt khoảng 3,3% (khoảng 2000 tấn sản phẩm) so với quy mô đăng ký của năm thứ nhất trên giấy chứng nhận đăng ký đầu tư.

3.2.Công nghệ sản xuất của cơ sở

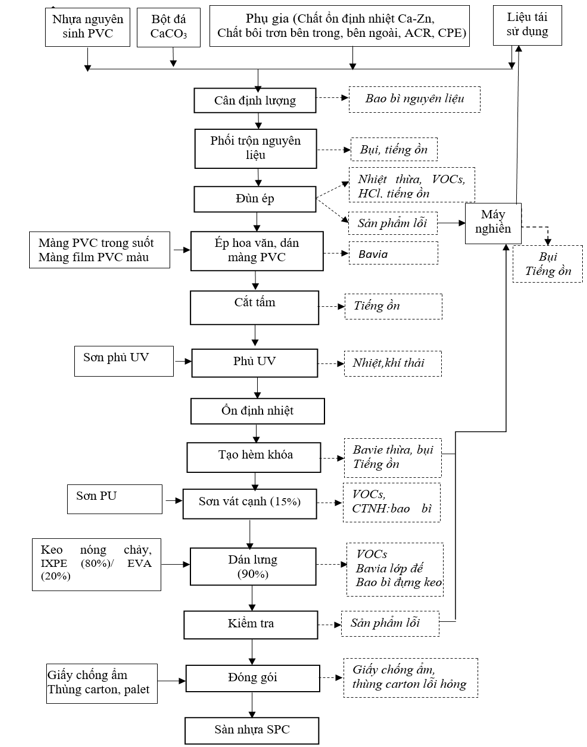

- Quy trình công nghệ sản xuất tấm lát sàn SPC

Hình 1.2: Quy trình công nghệ sản xuất tấm lát sàn SPC

Thuyết minh quy trình:

Bước 1: Chuẩn bị nguyên liệu

Nguyên liệu chính đưa vào sản xuất tấm lát sàn SPC của cơ sở là nhựa nguyên sinh PVC (Poly Vinyl Clorua), bột đá CaCO3, các phụ gia bao gồm: chất ổn định nhiệt Ca-Zn, chất bôi trơn bên trong, chất bôi trơn bên ngoài, chất phụ gia ARC LS 50 (chất tăng độ cứng cho PVC dựa trên Acrylic), chất phụ gia chlorinated polyethylene – CPE 135A (chất tăng độ bền) và một số nguyên vật liệu, hóa chất khác như sơn phủ UV, màng Flim, keo, lớp đế cách âm,...

Toàn bộ nguyên liệu, hóa chất sản xuất đều được nhập khẩu hoặc mua tại Việt Nam ở dạng thành phẩm để sử dụng, trong quá trình sản xuất không pha trộn hóa chất tại nhà xưởng sản xuất.

+ Nguyên liệu mua trong nước như: Bột đá, sơn phủ bóng, chất hóa dẻo, chất ổn định, bao bì,… Chiếm 40% - 60% tỷ trọng nguyên liệu sử dụng của cơ sở.

+ Nguyên liệu nhập khẩu như: Nhựa SPC nguyên sinh, film hoa văn,…

Công ty cam kết sử dụng hoàn toàn nhựa SPC nguyên sinh trong quá trình hoạt động của cơ sở.

Sau khi nguyên liệu về đến nhà máy, chúng sẽ được công nhân kiểm tra kỹ lưỡng số lượng, chủng loại trước khi chuyển vào kho chứa nguyên, vật liệu. Nguyên liệu không đạt yêu cầu sẽ được gửi trả lại đơn vị cung ứng.

Bước 2: Cân định lượng

Khi có đơn hàng sản xuất, bộ phận kỹ thuật sẽ lên danh sách nguyên liệu, hóa chất sản xuất bao gồm thành phần, khối lượng ước định theo công thức riêng biệt cho từng sản phẩm. Sau đó tiến hành cân định lượng từng loại nguyên liệu, hóa chất sử dụng theo tỉ lệ như sau: 1 m2 lớp lõi sàn nhựa SPC được phối trộn từ 1,72 kg nhựa nguyên sinh PVC + 5,21 kg bột đá CaCO3 + 0,15 kg chất ổn định nhiệt Ca-Zn, chất bôi trơn bên trong 0,025 kg, chất bôi trơn bên ngoài 0,26 kg, chất phụ gia ARC 0,04 kg, chất phụ gia CPE 0,06 kg.

Bước 3: Trộn nguyên liệu

Sau khi cân định lượng, các nguyên liệu được cấp vào máy trộn nóng tốc độ cao và kín thông qua hệ thống đường ống cấp liệu làm cho tất cả các loại nguyên liệu trộn đều, loại bỏ độ ẩm trong vật liệu. Thời gian trộn hỗn hợp nguyên liệu trong khoảng 10 phút.

Do quá trình trộn nguyên liệu diễn ra trong thiết bị kín nên không làm phát tán bụi ra bên ngoài khu vực công nhân làm việc:

Bước 4: Đùn ép

Hỗn hợp nguyên liệu sau khi được trộn đều sẽ đưa lên phễu liệu nhờ hệ thống nạp liệu bằng khí nén, từ đó đưa vào dây chuyền đùn ép. Đầu tiên, nguyên liệu sẽ được gia nhiệt bằng điện năng đến nhiệt độ nóng chảy khoảng 175o - 200oC, sau đó từ từ được kéo ra qua băng tải trục vít (nhiệt độ khoảng 220℃) và đi vào con lăn A của dây chuyền đùn ép để gia công, sau đó đến con lăn B để gia công và thông qua con lăn C đùn ra các tấm.

Quá trình gia nhiệt nhựa PVC ở nhiệt độ 175 – 220oC sẽ làm phát sinh khí thải chứa hơi VOCs và HCl theo phản ứng sau: (-CH2-CHCl-)n (-CH=CH-)n + nHCl

HCl thoát ra làm phân rã cấu trúc của nhựa PVC, cấu trúc phân tử của PVC trở nên không ổn định và bị phá huỷ. Vì vậy tại cơ sở sử dụng chất ổn định nhiệt Ca-Zn để ngăn chặn sự phóng thích HCl giúp cho nhựa PVC không bị thoát khí, bay hơi, vẫn giữ được cấu trúc và tính chất của nó. Nhờ phụ gia ổn định nhiệt mà nhựa PVC có đặc điểm gia nhiệt nhiều lần vẫn không làm thay đổi đáng kể về đặc tính. Nhờ đặc điểm này mà các sản phẩm sản xuất từ nhựa PVC thường có khả năng tái sử dụng cao.

Nhà máy sử dụng chất ổn định nhiệt có thành phần là muối của canxi và kẽm. Muối canxi stearat và kẽm stearat đã được kiểm nghiệm và được coi là có độc tính thấp hoặc không độc hại.

Sau quá trình đùn ép, bán thành phần sẽ được kiểm tra trước khi chuyển qua công đoạn tiếp theo. Tỷ lệ bán thành phẩm lỗi từ quá trình này là khoảng 3%.

Bước 5: Ép hoa văn, dán màng PVC trong suốt

Sau khi đùn ép thành tấm, bán thành phẩm được tiến hành phủ lớp màng film PVC in hoa văn để tạo vân trang trí cho bề mặt tấm sàn theo yêu cầu của khách hàng, rồi phủ lớp film bằng PVC trong suốt để bảo vệ mặt sàn chống trầy xước và tạo hoa văn. Quá trình ép hoa văn được thực hiện ở nhiệt độ 1200C, không sử dụng hóa chất.

Bước 6: Cắt tấm

Sau khi phủ lớp màng film PVC in hoa văn, các tấm nền có hoa văn sẽ được đưa qua máy cắt để cắt, tạo hình theo hình dáng, kích thước mà khách hàng yêu cầu. Quá trình này được thực hiện tự động hoàn toàn, nó là quá trình cắt dập tấm nhựa nên không phát sinnh bụi..

Công đoạn gia nhiệt đùn ép, ép hoa văn và cắt tấm được thực trên cùng một dây chuyền đùn ép và cán màng SPC.

Bước 7: Phủ UV

Sau khi nguội, bán thành phẩm được chuyển sang công đoạn phủ bóng để bảo vệ bề mặt sản phẩm dưới tác động của ánh sáng mặt trời, giúp sản phẩm bền màu tránh bị bay màu, để tăng tính thẩm mỹ, đẹp và hạn chế xước cho các tấm nhựa.

Quá trình này được thực hiện bằng máy phủ UV coating tự động, sử dụng các con lăn để lăn lớp phủ lên bề mặt sản phẩm, có sấy gia nhiệt đến nhiệt độ 500C để đảm bảo hiệu quả bám dính.

Bước 8: Ổn định nhiệt

Mục đích của công đoạn này để bán thành phẩm giảm đến nhiệt độ môi trường và để đảm bảo thời gian gắn kết lớp UV vào bán thành phẩm trước khi thực hiện các công đoạn tiếp theo.

Bước 9: Công đoạn tạo hèm khóa

Mục đích của công đoạn này để tạo hình sản phẩm theo mong muốn của khách hàng. Quá trình này được thực hiện tự động hoàn toàn trong máy vạt mép, xẻ rãnh khép kín và lắp đặt hệ thống ống hút thu bụi trực tiếp, dẫn về hệ thống xử lý bụi lắp đặt bên ngoài nhà xưởng.

Tỷ lệ vụn, mạt thải ra từ quá trình này là 0,6%.

Bước 10: Sơn vát cạnh

Tùy vào yêu cầu của đơn đặt hàng, sàn nhựa SPC được tiến hành sơn nước ở các cạnh, viền. Quá trình sơn tại cơ sở sử dụng sơn gốc nước và được thực hiện bằng thiết bị sơn tự động, sử dụng các con lăn để lăn sơn lên các cạnh, viền sản phẩm.

Bước 11: Dán lưng

Các tấm nền sau khi được ổn định nhiệt xong sẽ được công nhân chuyển sang công đoạn dán lưng. Tại đây, miếng lót bằng xốp sẽ được gắn vào bán thành phẩm để tạo độ bền, cách âm cho sản phẩm. Thời gian thực hiện khoảng 2 phút, nhiệt độ thường. Loại máy thực hiện là máy patch line, keo dán sử dụng là loại keo có thành phần chính là Polymethylene polyphenyl isocyanate và Methylene bisphenyl diisocyanate.

Quá trình dán lớp đế cách âm sử dụng keo nóng chảy với định mức sử dụng khoảng 0,039 kg/m2 sàn nhựa SPC.

Bước 12: Kiểm tra và đóng gói

Tại công đoạn này, sản phẩm được công nhân viên kiểm tra độ đàn hồi, độ bền, độ ngậm nước,…để loại bỏ các sản phẩm bị lỗi. Sản phẩm đạt yêu cầu được bọc bằng giấy chống ẩm, sau đó đóng gói vào thùng carton và nhập kho thành phẩm.

Sản phẩm không đạt thì đưa vào tái chế. Tỷ lệ lỗi là 1,0 %. b, Công nghệ sản xuất phụ trợ

Ø Quy trình nghiền bavia, sản phẩm nhựa lỗi

Trong quá trình sản xuất có làm phát sinh khối lượng bavia, bụi từ dây chuyền cưa phay, xẻ rãnh và sản phẩm lỗi hỏng từ quá trình kiểm tra chất lượng. Theo kinh nghiệm của chủ cơ sở, khối lượng bavia, sản phẩm nhựa lỗi phát sinh khoảng 4,6% tổng khối lượng sản phẩm.

Với mục đích tiết kiệm tài nguyên và giảm thiểu chất thải, chủ cơ sở sẽ đầu tư các máy nghiền nhựa để tái sử dụng làm nguyên liệu sản xuất. Các bavia, sản phẩm nhựa lỗi hỏng có kích thước lớn được đưa vào máy nghiền thành bột và tái sử dụng trở lại các dây chuyền đùn ép.

Quá trình nghiền làm phát sinh một lượng bụi nhựa sẽ được thu gom bằng các ống hút trực tiếp kết nối với máy nghiền, rồi dẫn qua hệ thống xử lý bụi trước khi ra ngoài môi trường.

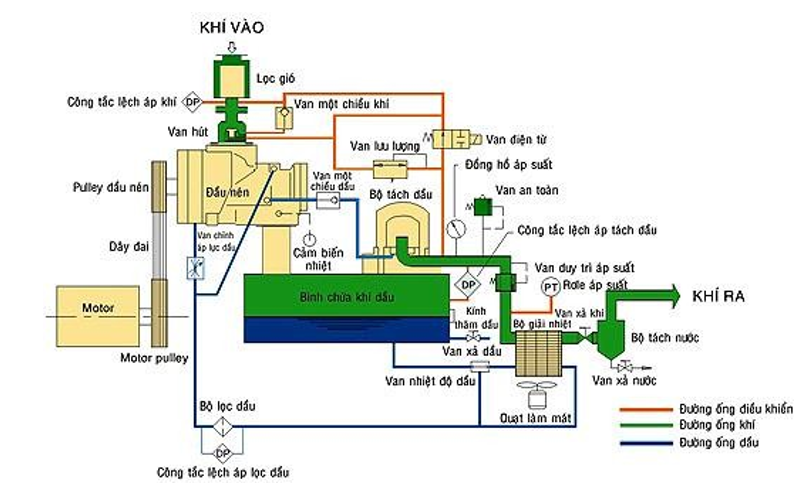

Ø Máy nén khí

Máy nén khí là máy móc công nghiệp có chức năng làm tăng áp suất của chất khí. Máy nén khí hút không khí từ môi trường ngoài và dự trữ trong 1 bình hơi, do đó áp suất khí trong bình rất lớn. Từ bình hơi, khí sẽ được phân phối đến các công cụ khác nhau.

Nguyên lý hoạt động của máy nén khí: Áp suất được tạo ra từ máy nén, ở đó năng lượng cơ học của động cơ điện hoặc của động cơ đốt trong được chuyển đổi thành năng lượng khí nén và nhiệt năng.

Sơ đồ cấu tạo của máy nén khí như hình sau.

Hình 1.6: Sơ đồ cấu tạo của máy nén khí

- Cơ sở đã lắp đặt 06 máy nén khí bơm dầu được làm mát bằng không khí, công suất 110kV/0,85 Mpa

- Tại cơ sở, khí nén được sử dụng chủ yếu để vận hành máy móc. Ở hầu hết các công đoạn sản xuất, thiết bị và máy móc đều cần khí nén để vận hành xi lanh khí nén cho chuyển động cơ học của các đơn vị máy móc.

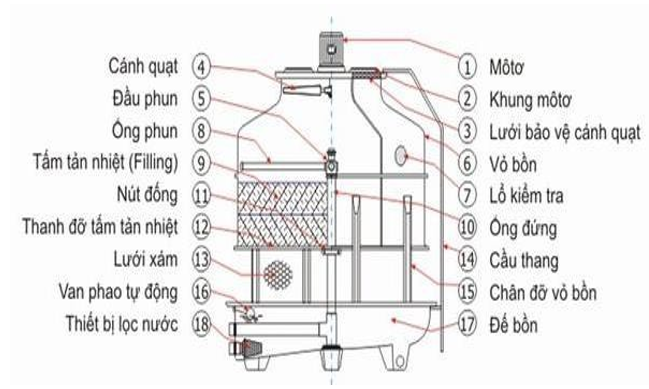

Ø Tháp giải nhiệt Cooling tower

Tháp giải nhiệt là một thiết bị được sử dụng để giảm nhiệt độ của dòng nước bằng cách trích nhiệt từ nước và thải ra khí quyển. Tháp giải nhiệt tận dụng sự bay hơi nhờ đó nước được bay hơi vào không khí và thải ra khí quyển. Kết quả là phần nước còn lại được làm mát đáng kể.

Cấu tạo tháp giải nhiệt nước như sau:

Hình 1.7: Cấu tạo của tháp giải nhiệt

Cơ sở đã lắp đặt 03 tháp giải nhiệt, tổng công suất 175.500 Kcal/h để giải nhiệt nước làm mát từ dây chuyền đùn ép, máy nghiền, …..

Bảng 1.2: Thông số kĩ thuật tháp làm mát của cơ sở

|

Tháp làm mát Cooling tower |

Đường ống tuần hoàn nước làm mát |

Bể chứa nước làm mát tuần hoàn |

|||||

|

Công suất (Kcal/h) |

Công suất động cơ (KW) |

Số lượng (Bộ) |

Kích thước (mm) |

Vật liệu |

Chiều dài (m) |

Kích thước (m) |

Thể tích (m3) |

|

585.000 |

2,2 |

03 |

Ф150 |

Thép |

80m |

20,4x4x3,2 |

216 |

(Nguồn: Công ty TNHH Kỹ thuật vật liệu mới)

Nước sau khi làm mát thiết bị có nhiệt độ dao động khoảng 40 - 45oC sẽ được đưa qua tháp giải nhiệt để giảm nhiệt độ nước xuống còn 32 - 35oC. Lượng nước này được thu gom theo đường ống thép Ф150 đưa về các bể chứa và tuần hoàn sử dụng, không thải ra ngoài KCN. Hàng ngày bổ sung nước sạch vào bể chứa nước tuần hoàn để bù lượng nước thất thoát do bay hơi với lưu lượng khoảng 20 m3/ngày đêm. Định kì 6 tháng/lần, tiến hành vệ sinh hút bùn cặn dưới đáy bể chứa và thuê đơn vị vận chuyển, xử lý CTNH.

3.3. Danh mục máy móc thiết bị đã lắp đặt tại nhà xưởng

Hiện nay, cơ sở đã triển khai lắp đặt máy móc, thiết bị dây chuyền sản xuất đạt khoảng 80% tổng dây chuyền công nghệ và đi vào hoạt động sản xuất. Tổng hợp danh mục máy móc, thiết bị phục vụ giai đoạn vận hành của cơ sở được trình bày trong bảng dưới đây:

Bảng 1.3: Danh mục máy móc, thiết bị phục vụ giai đoạn sản xuất của cơ sở

|

TT |

Tên thiết bị |

Đơn vị |

Số lượng |

Xuất xứ |

Năm sản xuất |

Công đoạn sử dụng |

|

I |

Thiết bị sản xuất |

|

||||

|

1 |

Hệ thống thiết bị trộn, 3tấn/giờ |

Dây chuyền |

10 |

Trung Quốc |

2023 |

Trộn |

|

2 |

Dây chuyền đùn ép và cán màng SPC, công suất 160 m2/giờ (gồm máy đùn, máy ép hoa văn, dán màng, cắt tấm, thiết bị điều hòa giảm nhiệt) |

Dây chuyền |

20 |

Trung Quốc |

2023 |

Đúc, ép, cắt |

|

3 |

Cầu trục 7,5kw 7.5kw |

Bộ |

3 |

Việt Nam |

2023 |

Đúc tấm |

|

4 |

Dây chuyền phủ UV, 1.000m2/giờ |

Bộ |

2 |

Trung Quốc |

2023 |

Phủ UV |

|

5 |

Máy cưa nhiều lưỡi, 660 m2/giờ |

Bộ |

3 |

Trung Quốc |

2023 |

Cắt |

|

6 |

Dây chuyền tạo rãnh tốc độ cao, 660 m2/giờ |

Bộ |

3 |

Trung Quốc |

2023 |

Vạt mép, vạt cạnh |

|

TT |

Tên thiết bị |

Đơn vị |

Số lượng |

Xuất xứ |

Năm sản xuất |

Công đoạn sử dụng |

|

7 |

Dây chuyền dán tép, 630m2/giờ |

Bộ |

4 |

Trung Quốc |

2023 |

Dán lưng |

|

8 |

Dây chuyền sơn nước, 750m2/giờ |

Bộ |

1 |

Trung Quốc |

2023 |

Sơn |

|

9 |

Dây chuyền đóng gói tự động, 650m2/giờ |

Bộ |

2 |

Trung Quốc |

2023 |

Đóng gói |

|

10 |

Máy nén khí, 90kw |

Bộ |

4 |

Trung Quốc |

2023 |

- |

|

11 |

Bồn chứa bọt canxi cacbonat, kích thước D 3,2m xH 28m |

Cái |

4 |

Trung Quốc |

2023 |

Nguyên liệu |

|

12 |

Bồn chứa bột nhựa PVC, kích thước D 3,2m xH 2m |

Cái |

2 |

Trung Quốc |

2023 |

Nguyên liệu |

|

13 |

Bồn liệu tái chế, kích thước D 3,0m xH 17m |

Cái |

4 |

Trung Quốc |

2023 |

Nguyên liệu |

|

14 |

Máy nghiền, 1 tấn/giờ |

Bộ |

2 |

Trung Quốc |

2023 |

Nghiền phế liệu |

|

II |

Thiết bị phụ trợ |

|

|

|

||

|

1 |

Tháp giải nhiệt, 2,2 kw, 150 tấn. |

Bộ |

1 |

Trung Quốc |

2023 |

Máy nghiền, đúc |

|

2 |

Xe nâng người dạng kéo |

Chiếc |

1 |

Trung Quốc |

2023 |

Sửa chữa thiết bị |

|

3 |

Xe nâng sử dụng dầu DO, 3 tấn; |

Chiếc |

12 |

Trung Quốc |

2023 |

- |

|

4 |

Xe kéo điện |

Chiếc |

10 |

Trung Quốc |

2023 |

- |

(Nguồn: Công ty TNHH Kỹ thuật vật liệu mới)

Bảng 1.4: Danh mục công trình, thiết bị xử lý môi trường

|

TT |

Tên công trình |

Đơn vị |

Số lượng lắp khi sản xuất ổn định |

Số lượng lắp hiện tại |

|

1 |

Bộ lọc bụi túi vải khu vực sẻ rãnh, công suất 75kw, lưu lượng 73.500 m3/h |

Bộ |

6 |

3 |

|

2 |

Hệ thống xử lý bụi khu vực nghiền, công suất 45kw, lưu lượng 23.688 m3/h |

Bộ |

3 |

2 |

|

3 |

Hệ thống xử lý khí thải công đoạn đùn ép và cán màng SPC, công suất 45kw, lưu lượng 55.000 m3/h |

Bộ |

2 |

2 |

|

4 |

Hệ thống hút nhiệt khu vực phủ UV, lưu lượng 8.000 m3/h |

Bộ |

4 |

2 |

|

5 |

Kho hóa chất |

Kho |

1 kho chứa diện tích 100 m2 |

1 kho chứa diện tích 100 m2 |

|

6 |

Kho CTNH |

Kho |

1 kho chứa diện tích 20 m2 |

1 kho chứa diện tích 20 m2 |

|

7 |

Kho chất thải rắn |

Kho |

1 kho chứa diện tích 20 m2 |

1 kho chứa diện tích 20 m2 |

|

8 |

Kho chất thải rắn công nghiệp thông thường |

Kho |

1 kho chứa diện tích 20 m2 |

1 kho chứa diện tích 20 m2 |

(Nguồn: Công ty TNHH Kỹ thuật vật liệu mới )

3.4. Sản phẩm của cơ sở

- Tấm lát sàn SPC bao gồm hầu hết các ưu điểm của sàn truyền thống và gạch men, được sản xuất bằng vật liệu polyvinyl clorua, không chứa formaldehyde, tốt cho sức khỏe và thân thiện với môi trường, tạo cảm giác thoải mái cho đôi chân, giá thành vừa phải, có tác dụng chống cháy, chống ẩm, chống trơn trượt và dễ dàng vệ sinh, bảo dưỡng. Độ bền bề mặt, độ cứng, khả năng chống xước và chống va đập cao hơn rất nhiều so với gỗ, sàn SPC có màu sắc đa dạng, hoa văn có thể thiết kế theo ý muốn giúp giảm bớt kết cấu thô cứng của sàn gỗ truyền thống. Đồng thời, sàn SPC có kết cấu nhẹ, dễ lắp đặt, có thể trực tiếp đặt trên mặt nền ban đầu mà không cần nén không gian, được hàn hoặc vát hình thang trong quá trình lát nên bề mặt được kết hợp chặt chẽ và không nhìn thấy khe hở. Nó không chỉ tránh sự sinh sôi của vi khuẩn mà còn duy trì vẻ đẹp tổng thể.

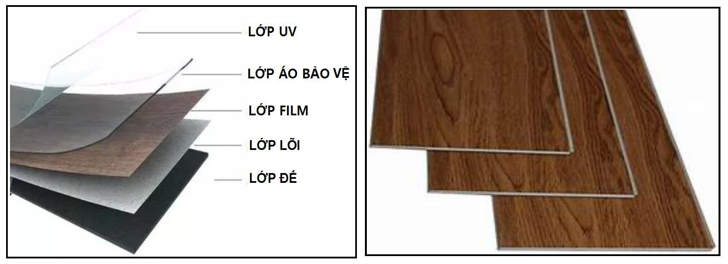

Hình 1.8: Hình ảnh cấu tạo và sản phẩm sàn nhựa SPC của cơ sở

Sàn nhựa PVC gồm 05 lớp cơ bản như sau:

+ Lớp UV: Có tác dụng ngăn chặn tác động trực tiếp lớp bề mặt của tia UV (tia cực tím), bảo vệ bề mặt luôn được bóng đẹp, bền màu.

+ Lớp áo bảo vệ (film trong suốt): Chống trầy xước, trơn trượt trên bề mặt sàn. Đây là một trong những điểm khác biệt so với các loại vật liệu ốp lát cùng loại khác.

+ Lớp film hoa văn: đây là lớp tạo ra họa tiết vân gỗ, màu sắc giống gỗ tự nhiên.

Giúp tăng tính thẩm mỹ, đậm nét hài hòa và hiện đại.

+ Lớp lõi: Còn được gọi là cốt nhựa, cốt PVC. Lớp này được làm từ nhựa nguyên sinh PVC kết hợp bột đá CaCO3 và chất ổn định nhiệt Ca-Zn, chất phụ gia khác giúp tấm sàn chịu lực tốt, đem lại độ bền cao và chỉ số an toàn vượt trội, chất hóa dẻo giúp tấm sàn có độ dẻo linh hoạt.

+ Lớp đế: Được làm từ vật liệu nhựa tổng hợp PE hoặc EVA có chức năng giúp sàn cân bằng, chắc chắn, chống cong vênh, co ngót. Ngoài ra nó còn có khả năng cách âm, chống ẩm mốc và bảo vệ sàn trước những tác nhân gây hại.

- Theo báo cáo sản xuất kinh doanh hiện nay, nhà xưởng đang hoạt động với công suất khoảng 3,3 % ( khoảng 2000 tấn sản phẩm) so với quy mô đăng ký năm thứ nhất trên giấy tờ chứng nhận đầu tư ( khoảng 60.500 tấn sản phẩm/năm ).

4.Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở.

4.1.Nhu cầu sử dụng nguyên, vật liệu, hóa chất sản xuất

a. Nhu cầu sử dụng nguyên, vật liệu, hóa chất sản xuất

- Định mức sử dụng cho 1m2 sản phẩm của cơ sở:

|

STT |

Nguyên vật liệu, hóa chất |

Định mức sử dụng trung bình (kg/m2) |

|

1 |

Hạt nhựa PVC |

1.3 |

|

2 |

Bột đá CaCO3 |

4.24 |

|

3 |

Chất ổn định nhiệt Ca-Zn |

0.094 |

|

4 |

Chất bôi trơn bên trong CS 60 |

0.016 |

|

5 |

Chất bôi trơn bên ngoài (sáp polyethylene - PE) |

0.015 |

|

6 |

Chất phụ gia ARC LS-50 |

0.033 |

|

7 |

Chất phụ gia CPE 135A (chlorinated polyethylene) |

0.049 |

|

8 |

Màng PVC trong suốt |

0.62 |

|

9 |

Màng film PVC |

0.1 |

|

10 |

Lớp phủ UV |

0.022 |

|

11 |

Sơn nước (15% sản phẩm sàn nhựa SPC được sơn cạnh, viền) ) |

0.015 |

|

12 |

Lớp đế cách âm (90% sản phẩm sàn nhựa SPC được dán lớp đế cách âm) thành phần: xốp IXPE (80%)/ xốp EVA (20%) |

0.11 |

|

13 |

Keo nóng chảy (sử dụng để dán lớp đế cách âm cho sàn nhựa SPC) |

0.05 |

(Nguồn: Công ty TNHH Kỹ thuật vật liệu mới ).

- Nhu cầu sử dụng nguyên, vật liệu, hóa chất sản xuất của cơ sở trong 01 năm sản xuất ổn định.

>>> XEM THÊM: Hồ sơ đế xuất xin cấp giấy phép môi trường cho dự án nhà máy sản xuất gỗ

GỌI NGAY – 0903649782 - 028 35146426

Tin liên quan

- › Báo cáo đề xuất cấp GPMT nhà máy may xuất khẩu

- › Báo cáo đề xuất cấp giấy phép môi trường xây dựng hạ tầng khu công nghiệp

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất các sản phẩm từ nhựa

- › Báo cáo đề xuất cấp GPMT nhà máy chế biến khoáng sản

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất pane

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất đồ chơi

- › Báo cáo đề xuất cấp GPMT nhà máy thép công nghiệp

- › Hồ sơ đề xuất cấp giấy phép môi trường nhà máy sản xuất nội thất đồ gỗ

- › Báo cáo đề xuất cấp GPMT dự án bệnh viện đa khoa

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất sản phẩm trang trí làm đẹp

Gửi bình luận của bạn