Báo cáo đề xuất cấp GPMT nhà máy sản xuất đồ chơi

Báo cáo đề xuất cấp (GPMT) nhà máy sản xuất đồ chơi, in ấn bao bì. Sản xuất đồ chơi từ nhựa (tượng nhựa, mô hình nhựa,...); Sản xuất, gia công in ấn các loại bao bì; Cho thuê nhà xưởng, nhà kho.

Ngày đăng: 06-10-2025

142 lượt xem

MỤC LỤC........................................................................................................................ i

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT............................................ iv

DANH MỤC CÁC BẢNG SỐ LIỆU............................................................................. v

DANH MỤC CÁC SƠ ĐỒ, HÌNH VẼ....................................................................... vii

MỞ ĐẦU.......................................................................................................................... 1

Chương I: THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ............................................ 4

1. Tên chủ dự án đầu tư: Công ty cổ phần thương mại ô tô ............................... 4

2. Tên dự án đầu tư: Dự án Nhà máy sản xuất đồ chơi và in ấn bao bì....................... 4

3. Công suất, công nghệ, sản phẩm của dự án đầu tư.................................................. 8

3.1. Công suất của dự án đầu tư............................................................................... 8

3.2. Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư 8

3.3. Sản phẩm của dự án đầu tư............................................................................. 21

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư...... 21

5. Các thông tin khác liên quan đến dự án................................................................. 30

5.1. Các hạng mục công trình của dự án................................................................ 30

5.1.1. Các hạng mục công trình chính................................................................ 31

5.1.2. Các hạng mục công trình phụ trợ............................................................. 33

5.1.3. Các hạng mục công trình xử lý chất thải và bảo vệ môi trường.............. 36

5.2. Danh mục máy móc thiết bị của dự án............................................................ 40

5.3. Tiến độ thực hiện dự án................................................................................... 42

5.4. Tổng vốn đầu tư.............................................................................................. 42

5.5. Nhu cầu về lao động và chế độ làm việc......................................................... 42

Chương II: SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG............ 43

1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường........ 43

2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường............... 44

Chương III: ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN ĐẦU TƯ 46

1. Dữ liệu về hiện trạng môi trường và tài nguyên sinh vật....................................... 46

2. Mô tả về môi trường nguồn tiếp nhận nước thải của dự án................................... 46

2.1. Điều kiện về địa lý, địa chất............................................................................ 46

2.1.1. Điều kiện về địa lý.................................................................................... 46

2.1.2. Điều kiện địa chất..................................................................................... 46

2.1.3. Điều kiện về khí tượng............................................................................. 47

2.1.4. Điều kiện thủy văn.................................................................................... 51

2.2. Chất lượng nguồn nước tiếp nhận nước thải................................................... 52

2.3. Các hoạt động khai thác, sử dụng nước tại khu vực tiếp nhận nước thải và hiện trạng xả nước thải vào nguồn nước khu vực tiếp nhận nước thải...... 52

3. Đánh giá hiện trạng các thành phần môi trường đất, nước, không khí nơi thực hiện dự án 52

Chương IV: ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG... 58

1. Đề xuất các công trình, biện pháp bảo vệ môi trường trong giai đoạn thi công xây dựng và lắp đặt máy móc thiết bị............. 58

1.1. Đánh giá tác động trong giai đoạn thi công xây dựng và lắp đặt máy móc thiết bị..........58

1.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện......................... 75

1.2.1. Đối với nước thải...................................................................................... 75

1.2.2. Đối với chất thải rắn................................................................................. 75

1.2.3. Đối với chất thải nguy hại........................................................................ 75

1.2.4. Đối với bụi và khí thải.............................................................................. 76

1.2.5. Các biện pháp khác................................................................................... 76

2. Đánh giá tác động và đề xuất các biện pháp, công trình bảo vệ môi trường trong giai đoạn dự án đi vào vận hành.......... 77

2.1. Đánh giá, dự báo các tác động........................................................................ 77

2.1.1. Nguồn gây tác động liên quan đến chất thải............................................ 78

2.1.2. Nguồn gây tác động không liên quan đến chất thải................................. 93

2.2.1. Công trình, biện pháp xử lý nước thải...................................................... 99

2.2.2. Công trình, biện pháp xử lý bụi, khí thải................................................ 113

2.2.4. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung............................... 121

2.2.5. Biện pháp giảm thiểu tác động tới hệ thống kênh mương thủy lợi........ 122

2.2.6. Phương án phòng ngừa, ứng phó sự cố môi trường khi dự án đi vào vận hành 122

3. Tổ chức thực hiện các công trình, biện pháp bảo vệ môi trường........................ 130

3.1. Danh mục công trình, biện pháp bảo vệ môi trường của Dự án................... 130

3.3. Kế hoạch tổ chức thực hiện các biện pháp bảo vệ môi trường..................... 131

3.4. Tóm tắt dự toán kinh phí đối với từng công trình, biện pháp BVMT........... 131

3.5. Tổ chức bộ máy quản lý, vận hành các công trình bảo vệ môi trường......... 132

4. Nhận xét về mức độ chi tiết, độ tin cậy của các kết quả đánh giá, dự báo.......... 132

Chương V: NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG............... 134

I. Nội dung đề nghị cấp phép đối với nước thải....................................................... 134

II. Nội dung đề nghị cấp phép khí thải..................................................................... 135

III. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung........................................ 136

IV. Quản lý chất thải................................................................................................ 137

Chương VI: KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN..... 139

Chương VII: CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ..........141

Chương I

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.Tên chủ dự án đầu tư:

Công ty cổ phần thương mại ô tô....

Địa chỉ trụ sở chính: .... Trần Hưng Đạo, thị trấn Kẻ Sặt, huyện Bình Giang, tỉnh Hải Dương (nay là xã Kẻ Sặt, thành phố Hải Phòng)

Người đại diện theo pháp luật của chủ dự án đầu tư: Ông ....; Chức vụ: Giám đốc. - Điện thoại: ....

Giấy chứng nhận đăng ký doanh nghiệp số: ., do Phòng ...Đăng ký kinh doanh, Sở Kế hoạch và Đầu tư tỉnh Hải Dương cấp lần đầu ngày 16 tháng 12 năm 2005, đăng ký thay đổi lần thứ bẩy ngày 22 tháng 12 năm 2023.

Quyết định chấp thuận điều chỉnh chủ trương đầu tư: Quyết định số 1232/QĐ-UBND ngày 23/04/2025 của UBND tỉnh Hải Dương về việc Chấp thuận điều chỉnh chủ trương đầu tư đồng thời chấp thuận nhà đầu tư thực hiện Dự án Nhà máy sản xuất đồ chơi và in ấn bao bì (điều chỉnh lần thứ hai từ Dự án Cơ sở gia công cơ khí và kinh doanh ô tô, sửa chữa, bảo dưỡng ô tô).

2.Tên dự án đầu tư:

Dự án Nhà máy sản xuất đồ chơi và in ấn bao bì

Địa điểm thực hiện dự án: Dự án Nhà máy sản xuất đồ chơi và in ấn bao bì của Công ty cổ phần thương mại ô tô ... được thực hiện trên diện tích 25.829,0 m2 thuộc phường Hoàng Tiến, thành phố Chí Linh, tỉnh Hải Dương (nay là phường Trần Nhân Tông, thành phố Hải Phòng).

Tọa độ các điểm góc khép kín của dự án (theo hệ tọa độ VN2000, kinh tuyến trục 105°30’, múi chiếu 3°):

Bảng 1.1. Tọa độ các điểm khép góc của dự án

|

Điểm góc |

X(m) |

Y(m) |

|

1 |

2337399,13 |

599040,77 |

|

2 |

2337316,39 |

599184,91 |

|

3 |

2337177,89 |

599131,61 |

|

4 |

2337190,28 |

599107,85 |

|

5 |

2337215,69 |

599052,72 |

|

6 |

2337246,84 |

598977,64 |

|

1 |

2337399,13 |

599040,77 |

Ranh giới tiếp giáp của dự án như sau:

+ Phía Tây giáp đường vào khu di tích văn hóa Ngũ Đài Sơn.

+ Phía Bắc giáp ruộng canh tác.

+ Phía Đông giáp ruộng canh tác.

+ Phía Nam giáp QL 18.

Hiện trạng khu đất: Khu đất đã xây dựng hoàn thành các hạng mục công trình đúng theo Giấy phép xây dựng số 15/GPXD do Sở Xây dựng cấp ngày 25/10/2024.

Hình 1.1. Vị trí thực hiện dự án

Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép liên quan đến môi trường của dự án:

Giấy phép xây dựng số 15/GPXD do Sở Xây dựng tỉnh Hải Dương cấp ngày 25/10/2024.

Giấy phép môi trường số 2/GPMT-UBND do UBND Thành phố Chí Linh cấp ngày 14/02/2025.

Loại hình sản xuất, kinh doanh dịch vụ của Dự án: sản xuất đồ chơi và in ấn bao bì, cho thuê nhà xưởng, nhà kho.

Yếu tố nhạy cảm về môi trường quy định tại khoản 4 Điều 25 Nghị định này: Dự án không có yếu tố nhạy cảm về môi trường.

Phân nhóm đầu tư quy định tại khoản 2 Điều 28 Luật Bảo vệ môi trường: Dự án thuộc nhóm III theo mục II.2, phụ lục V, Nghị định số 05/2025/NĐ-CP ngày 06/01/2025 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường.

3.Công suất, công nghệ, sản phẩm của dự án đầu tư

3.1.Công suất của dự án đầu tư

- Sản xuất đồ chơi từ nhựa (tượng nhựa, mô hình nhựa,...): 2.500.000 sản phẩm/năm.

- Sản xuất, gia công in ấn các loại bao bì: 6.000.000 sản phẩm/năm.

- Cho thuê nhà xưởng, nhà kho với diện tích 19.540 m2 sàn xây dựng.

- Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư

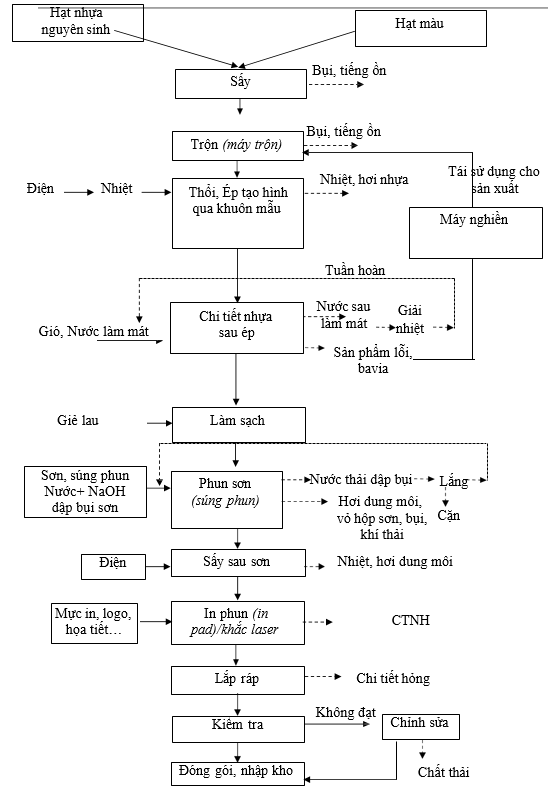

3.2.Quy trình công nghệ sản xuất của dự án

Sản xuất đồ chơi từ nhựa (tượng nhựa, mô hình nhựa,...):

Thuyết minh quy trình:

Bước 1- Chuẩn bị nguyên liệu:

- Nguyên liệu chính là các hạt nhựa nguyên sinh PP, ABS, PVC và các bán thành phẩm, bavia thừa được nghiền và tái sử dụng cho sản xuất

- Sơn, mực in, hộp đóng gói, thùng carton, tem nhãn...

- Khuôn mẫu được nhập sẵn về nhà máy.

Bước 2- Sấy hạt nhựa

Sấy hạt nhựa là một bước quan trọng trong quá trình gia công nhựa, nhằm loại bỏ độ ẩm có trong hạt nhựa. Việc loại bỏ độ ẩm này mang lại nhiều lợi ích quan trọng:

Cải thiện chất lượng sản phẩm: Hạt nhựa chứa độ ẩm khi gia nhiệt sẽ chuyển thành hơi nước. Hơi nước này có thể tạo ra bọt khí, vết rỗ, vết nứt, hoặc các khuyết tật khác trên bề mặt hoặc bên trong sản phẩm cuối cùng. Sấy khô giúp sản phẩm có bề mặt mịn, đồng đều và không bị lỗi.

Tăng cường tính chất cơ học: Độ ẩm có thể làm giảm tính chất cơ học của sản phẩm nhựa, như độ bền kéo, độ bền va đập và độ cứng. Khi nhựa được sấy khô đúng cách, các liên kết phân tử không bị phá vỡ bởi hơi nước, giúp sản phẩm giữ được các đặc tính cơ học mong muốn.

Giảm thiểu các vấn đề trong quá trình gia công:

- Giảm áp suất phun: Hạt nhựa khô chảy tốt hơn trong khuôn, giúp giảm áp lực cần thiết để điền đầy khuôn, từ đó giảm hao mòn máy móc.

- Ngăn ngừa tia lửa (splaying) và vết bạc (silver streaks): Đây là những khuyết tật phổ biến do hơi nước gây ra trên bề mặt sản phẩm.

- Đảm bảo sự ổn định của quá trình: Khi độ ẩm được kiểm soát, quá trình gia công trở nên ổn định hơn, dễ dàng đạt được chất lượng sản phẩm nhất quán.

Bước 4- Trộn nguyên liệu

Việc trộn nguyên liệu trong quá trình sản xuất là một bước cực kỳ quan trọng, có nhiều mục đích khác nhau để đảm bảo chất lượng, tính năng và thẩm mỹ của sản phẩm cuối cùng.

Bước 5- Ép tạo các chi tiết nhựa làm mát:

Hạt nhựa cùng với hạt màu sau khi phối trộn được đưa vào máy ép tạo thành những chi tiết nhựa.

Tại máy ép quá trình gia nhiệt hỗn hợp nhựa được nóng chảy dưới tác dụng của nhiệt sinh ra từ điện năng, sau đó, nhựa nóng chảy sẽ được đẩy vào khuôn đã được gá sẵn trên máy đùn ép để tạo hình chi tiết.

Nhà máy sử dụng hạt nhựa PP, ABS, PVC nguyên sinh. Nhiệt độ nóng chảy và thời gian ép tạo thành sản phẩm của mỗi loại hạt nhựa như sau:

+ Hạt nhựa PP (Polypropylene)

- Nhiệt độ nóng chảy: Thường dao động từ 180°C đến 250°C. Nhiệt độ tối ưu thường ở khoảng 200°C - 230°C.

- Thời gian ép: Thường từ 10 đến 60 giây cho các sản phẩm thông thường.

+ Hạt nhựa ABS (Acrylonitrile Butadiene Styrene)

- Nhiệt độ nóng chảy: Thường dao động từ 200°C đến 250°C. Nhiệt độ tối ưu thường ở khoảng 220°C - 240°C.

- Thời gian ép: Thường từ 15 đến 70 giây cho các sản phẩm thông thường.

+ Hạt nhựa PVC (Polyvinyl Chloride)

- Nhiệt độ nóng chảy: Thường dao động từ 170°C đến 200°C. Cực kỳ quan trọng không vượt quá 200°C để tránh phân hủy.

- Thời gian ép: Thường từ 20 đến 90 giây hoặc hơn tùy sản phẩm.

Sau khi tạo hình, chi tiết được làm mát gián tiếp (làm mát khuôn) để đóng rắn sản phẩm theo đúng hình dạng khuôn mẫu. Sản phẩm sau khi đóng rắn được máy ép đẩy ra ngoài khay chứa. Nước làm mát được thu hồi về tháp giải nhiệt đưa vào bể chứa và tuần hoàn cho công đoạn làm mát. Định kỳ bổ sung nước sạch vào bể để bù lại lượng nước thất thoát do bốc hơi ở nhiệt độ cao. Định kỳ 3 tháng sẽ tiến hành vệ sinh bể 1 lần. Do đó quá trình làm mát là gián tiếp không gây ô nhiễm môi trường.

Các công đoạn từ phối trộn đến làm nguội được diễn ra trong cùng một dây chuyền thiết bị khép kín nên đảm bảo việc phát sinh bụi, khí thải và tổn thất nhiệt là nhỏ nhất. Sau khi ép tạo hình chi tiết, bán thành phẩm được kiểm tra, đạt yêu cầu được chuyển sang công đoạn phun sơn.

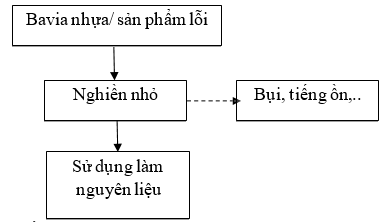

Các chi tiết nhựa sau khi ép được công nhân loại bỏ bavia cùng với bán thành phẩm không đạt yêu cầu được thu gom vào kho chứa và tái chế làm nguyên liệu bằng cách nghiền nhỏ và đưa vào máy ép. Quy trình tái chế như sau:

Quy trình tái chế bavia nhựa

Công ty thực hiện tái chế sử dụng lại phế liệu nhựa (bavia thừa, sản phẩm lỗi). Phế liệu nhựa được phân loại và đưa vào nghiền sau đó mới đưa vào máy ép tạo hình.

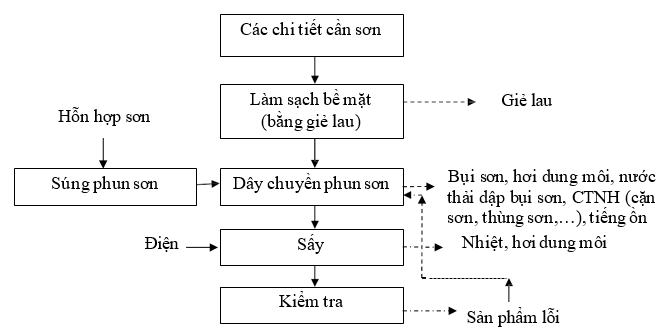

Bước 6- Phun sơn:

Các chi tiết cần sơn được làm sạch bề mặt bằng cách dùng giẻ lau. Số lần sơn trên 1 sản phẩm tùy thuộc vào kích thước của sản phẩm và mẫu của nhà sản xuất. Trung bình khoảng 1-5 lần sơn/sản phẩm.

+ Sơn thủ công được thực hiện với những sản phẩm có kích thước nhỏ, một tay công nhân sử dụng kẹp để giữ vật cần sơn, một tay sử dụng súng để phun sơn vào vật cần sơn.

+ Đối với vật cần sơn có kích thước lớn được thực hiện bằng sơn tự động: Bán thành phẩm được đặt trên bàn xoay tròn. Công nhân sẽ điều chỉnh súng phun sơn để điều chỉnh độ dày lớp sơn cho từng loại mặt hàng. Khi ấn nút, sơn sẽ được phun với một áp lực lớn đều lên xung quanh bề mặt bán thành phẩm. Bàn xoay quay liên tục sẽ giúp lớp sơn bám dính đều và không sợ chỗ bị thừa, chỗ bị thiếu sơn. Công nhân thực hiện thao tác sẽ được mặc quần áo bảo hộ chuyên dụng, tay đeo khẩu trang.

Bước 7- Sấy:

Sau khi sơn, các chi tiết được đưa sang thiết bị buồng sấy đối lưu dùng không khí nóng làm chất tải nhiệt. Thiết bị sấy sử dụng điện năng để gia nhiệt (lò sấy công nghiệp), nhiệt độ sấy trong buồng là sấy là từ 40 – 60oC. Thiết bị được thiết kế gồm 3 khoang, khoang đầu nhiệt độ được nâng dần lên tới 40oC. Khi vật cần sấy di chuyển vào khoang thứ 2 nhiệt độ sẽ gặp nhiệt độ cao tối đa 60oC, vật cần sơn sẽ lưu lại tại đây trong khoảng thời gian 5 phút sau đó tiếp tục di chuyển sang khoang thứ 3 để giảm dần nhiệt độ và sau đó được đưa ra ngoài để sử dụng không khí tự nhiên đưa vật sau sấy về nhiệt độ thường. Lò sấy công nghiệp có thiết kế khép kín và có gắn thiết bị thu hồi hơi dung môi nhằm hạn chế hơi dung môi phát sinh ra ngoài môi trường.

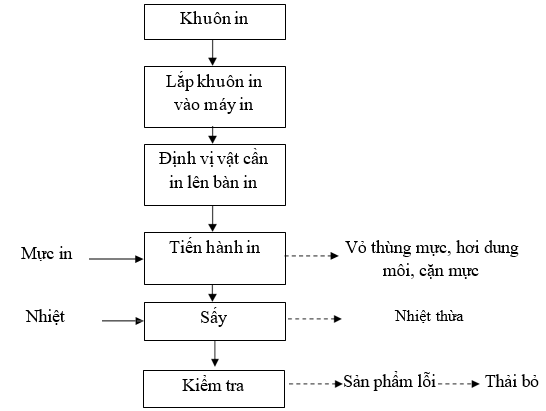

Bước 8- In pad/khắc laser

Sau sấy, một số chi tiết nhựa được in để tạo logo (Công đoạn này thực hiện in các chi tiết nhỏ như mắt, miệng, mũi,..mà phần công đoạn sơn không thực hiện được). Công ty sử dụng công nghệ in Pad, công nghệ in hiện đại, tự động không phát sinh chất thải như công nghệ in thông thường. Một số loại sản phẩm yêu cầu khắc laser theo đơn đặt hàng.

In Pad:

là phương pháp in mà có thể chuyển một hình ảnh hai chiều (2D) sang một đối tượng ba chiều (3D). In Pad là quá trình in hình ảnh gián tiếp. Hình ảnh được khắc sâu vào một tấm phẳng được gọi là bản in hoặc khuôn in, sau đó chúng được làm đầy với mực. Một miếng đệm (pad) bằng silicone mịn gọi là đầu in (Pad) được sử dụng để lấy mực từ khuôn in, sau đó, chuyển lên vật liệu in. Vật liệu Silicone được sử dụng bởi vì nó thấm mực và nhả mực tốt.

Đặc điểm chính của In Pad là gần như in với mọi hình dạng của vật liệu in như lõm, lồi, phần cong, in trên các cấu trúc bề mặt khác nhau, như gồ ghề hoặc có cấu trúc không đồng đều, in vào hốc sâu... Việc sử dụng silicone làm phương tiện truyền mực có nhiều ưu điểm, nó là một chất rất linh hoạt và có thể được đúc thành nhiều hình dạng cho bất kỳ ứng dụng. Tính linh hoạt này cho phép các đầu in (pad) có thể in trên các bề mặt không đồng đều. Đầu in (Pad) lựa chọn phụ thuộc vào hình dạng của sản phẩm, kích thước hình ảnh và vị trí của nó. Việc sử dụng bù chiều cao sẽ cho phép chỉ một lần in đồng thời của một hình ảnh ở những độ cao khác nhau.

Nguyên lý làm việc của máy in pad như sau

Khắc laser:

Khắc laser là một công nghệ sử dụng chùm tia laser hội tụ để tạo ra các hình ảnh, hoa văn, chữ viết hoặc dấu ấn trên bề mặt vật liệu. Tia laser sẽ làm thay đổi bề mặt vật liệu tại điểm tiếp xúc, có thể là đốt cháy, làm bay hơi, làm tan chảy hoặc thay đổi màu sắc, tạo ra một vết khắc vĩnh viễn.

Ưu điểm của khắc laser:

- Độ chính xác cao: Tạo ra các chi tiết tinh xảo, phức tạp.

- Tốc độ nhanh: Giúp tiết kiệm thời gian sản xuất.

- Không tiếp xúc: Không làm biến dạng vật liệu bằng lực cơ học.

- Vết khắc vĩnh viễn: Chống phai mờ theo thời gian.

- Đa dạng vật liệu: Có thể khắc trên nhiều loại vật liệu khác nhau.

- Tự động hóa: Dễ dàng tích hợp vào quy trình sản xuất tự động.

Bước 9- Lắp ráp:

Các chi tiết nhựa sau khi hoàn thiện các bước trên được đưa sang bộ phận lắp ráp. Tại đây công nhân tiến hành lắp ráp theo dây chuyền từng công đoạn, khi đến cuối dây chuyền lắp ráp sẽ thành sản phẩm hoàn chỉnh nếu đạt yêu cầu đưa sang bộ phận đóng gói, không đạt yêu cầu được tiếp tục sửa chữa.

Bước 10– Kiểm tra và đóng gói:

Sau khi hoàn tất các công đoạn trên, các sản phẩm được kiểm tra theo phương pháp thủ công

Sau khi đạt yêu cầu, sản phẩm được đưa sang bộ phận đóng gói. Tại bộ phận đóng gói công nhân sẽ tiến hành đưa nhãn mác, hướng dẫn sử dụng và sản phẩm vào hộp, túi nilon nhằm bảo quản sản phẩm và cuối cùng các sản phẩm được xếp vào các thùng carton để đóng thành các hộp lớn thuận tiện cho việc bốc xếp và vận chuyển ra thị trường.

b.Quy trình sản xuất, gia công bao bì và các sản phẩm khác từ giấy thành phẩm

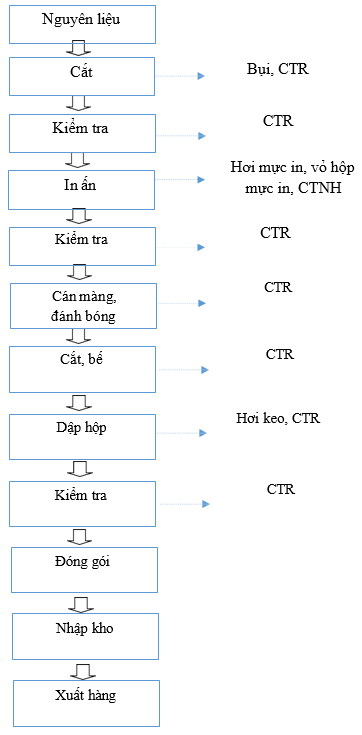

Quy trình sản xuất bao bì gồm các bước chính sau:

Nguyên liệu đầu vào là Giấy Dupplex; nguyên liệu được đưa máy cắt chia nhỏ khổ giấy. Sau khi kiểm tra đảm bảo kích thước, chất lượng theo yêu cầu của khách hàng sẽ được chuyển sang công đoạn tiếp theo.

Bán thành phẩm sau đó sẽ được chuyển qua công đoạn in. Bán thành phẩm được tạo thành ở bước 1 sẽ được đưa vào máy in (Flexo) để tạo thành giấy tấm đã in Flexo. Các sản phẩm đạt yêu cầu được đưa sang công đoạn tiếp theo

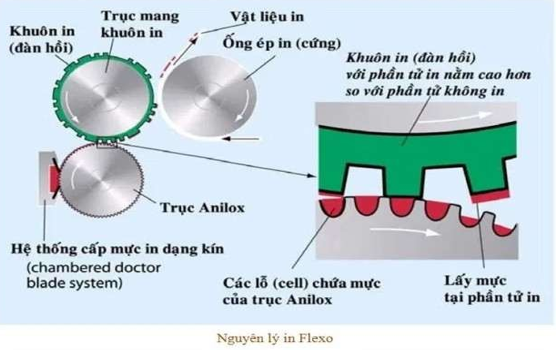

Công ty sử dụng công nghệ in Flexo:

* Thuyết minh quy trình:

In flexo (Flexography) là công nghệ in có bản in nổi được tạo bằng cao su hoặc nhựa polyme. Các bản in được tạo ra bằng phương pháp kỹ thuật số hoặc analog. Các phần từ cần in có bề mặt nổi cao hơn các phần tử không in trên bản in. Mực được chuyển từ khay mực sang một trục quay tròn được nhúng một phần trong khay mực. Trục này quay tròn và tiếp xúc với một trục anilox có khả năng giữ một lượng mực cụ thể. Trục anilox quay tròn tiếp xúc với tầm bản in với độ dày mực đồng đều và nhanh chóng. Bản in quay quanh trục tròn tiếp xúc với bề mặt cần in để cho ra hình ảnh cần in. Hình ảnh trên khuôn in là ngược chiều. Để đảm bảo lượng mực vừa đủ, không quá nhiều trên bản in; Một thanh gạt mực được sử dụng để gạt mực thừa trên trục anilox trước khi trục anilox tiếp xúc với bản in. Để ép bề mặt tiếp xúc đều với bản in. một trục ép bằng cao su ép bề mặt cần in vào bản in. In flexo thường được ứng dụng in trên nhiều bề mặt vật liệu khác như: nhựa, giấy bạc, film, tem nhãn, thùng carton bao bì, in cốc và đặc biệt là các sản phẩm in dạng cuộn.

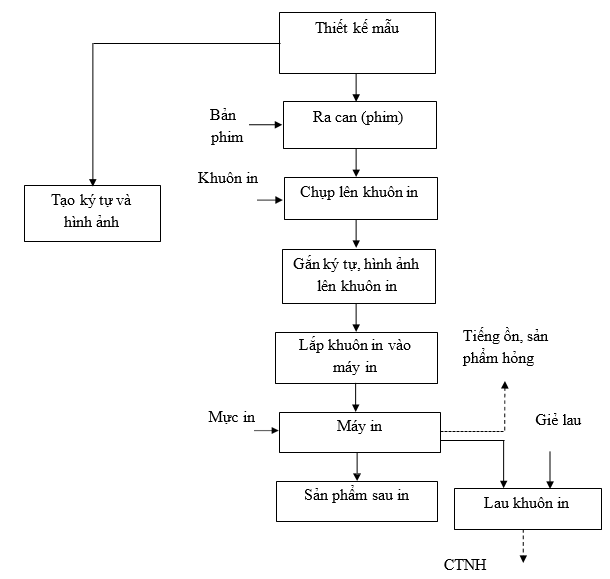

Để có một bản in hoàn thiện các công đoạn phục vụ quá trình in được thực hiện như sau:

+ Tạo mẫu in: Bản mẫu do khách hàng cung cấp được tiến hành chế bản (tạo mẫu in) trên máy vi tính, công việc này đòi hỏi kỹ thuật cao để cho ra bản in có kích cỡ hình ảnh, chữ đảm bảo đúng theo yêu cầu của khách hàng, đồng thời đưa ra tỷ lệ phối hợp mầu hợp lý. Khi bản in được hoàn thành, bản thiết kế sẽ được ra can để chụp lên khuôn in.

+ Khuôn in: Khuôn in cho máy in Flexo thường được làm bằng Polymer. Sau khi nhận được hình ảnh và kỹ tự khuôn in được lắp vào máy in Flexo để tiến hành in mẫu thiết kế trên bìa carton.

+ Mực in: sử dụng là mực in nước được pha sẵn, mỗi thùng có một mầu riêng biệt. Để có mầu mực phù hợp với yêu cầu của mỗi mã hàng, các thùng mực in được tiến hành pha trộn với nhau thông qua máy pha mực bán tự động. Mực sau khi pha được đưa vào hệ thống cấp mực của máy in.

Để có một bản in đạt các thông số kỹ thuật như độ nét, kiểu chữ, độ cân bằng mầu.., theo yêu cầu của khách hàng thì bản in được tiến hành in thử. Sau khi kiểm tra mẫu in thử đáp ứng đúng các thông số kỹ thuật yêu cầu sẽ tiến hành in chính thức.

Khi hết quy trình in của một mã hàng, máy in phải được tiến hành rửa khuôn in, trục cấp mực (trục Anilox). Quá trình rửa được tiến hành ngay tại máy in. Loại mực in Công ty sử dụng là mực in hệ nước. Trong quá trình rửa, nước sạch được bơm vào khoang chứa khuôn và trục Anilox. Khuôn in được lau lại bằng giẻ lau. Toàn bộ lượng giẻ lau được thu gom về kho chứa chất thải nguy hại.

Sau khi hoàn thiện khâu in, bán thành phẩm đã hình thành sẽ cán màng đánh bóng (cán thêm lớp nylon) bằng máy cán màng; sau đó được chuyển qua máy bế, tạo hình dạng. Máy dán thùng sẽ làm nhiệm vụ hoàn thiện các tấm bìa trên thành những thùng theo hình khối yêu cầu. Thành phẩm đã được hoàn thành qua khâu kiểm tra cuối cùng nếu đạt chất lượng sẽ đưa vào lưu kho và vận chuyển đến khách hàng.

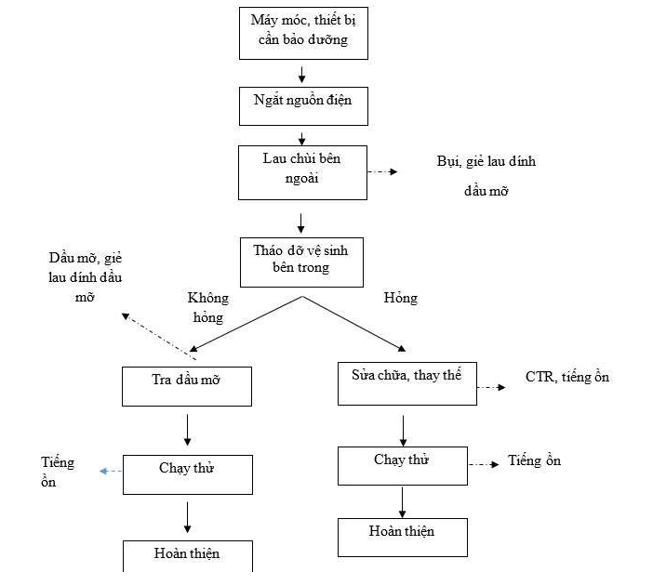

c. Quy trình bảo dưỡng máy móc, thiết bị định kỳ

Quá trình bảo dưỡng, sửa chữa máy móc thiết bị có phát sinh một số chất thải:

- Chất thải rắn: Bao gồm bụi, dụng cụ, thiết bị bị gãy, hỏng, giẻ lau,…

- CTNH gồm có dầu mỡ dư thừa, hộp đựng dầu mỡ, giẻ lau dính dầu mỡ.

- Tiếng ồn.

- Tần suất bảo dưỡng: 6 tháng/lần hoặc tùy thuộc vào hoạt động thực tế của Công ty.

d. Cho thuê nhà văn phòng và nhà xưởng

Dự án Cho thuê nhà xưởng, văn phòng với diện tích sàn cho thuê 19.540 m2 sàn xây dựng. Các đơn vị xin thuê phù hợp với Quyết định số 3118/QĐ-UBND ngày 22/12/2023 của UBND tỉnh Hải Dương về việc ban hành Danh mục Dự án thu hút đầu tư, hạn chế thu hút đầu tư và không thu hút đầu tư trên địa bàn tỉnh Hải Dương, giai đoạn 2024-2030 và phù hợp với Quy hoạch tỉnh Hải Dương thời kỳ 2021 - 2030, tầm nhìn đến năm 2050 được Thủ tướng Chính phủ phê duyệt tại Quyết định số 1639/QĐ- TTg ngày 19/12/2023.

3.2.5. Đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư

Công nghệ sử dụng của Dự án là công nghệ phổ biến. Các máy móc được lựa chọn trên cơ sở các yêu cầu về chất lượng sản phẩm, về mặt bằng nhà xưởng

3.3.Sản phẩm của dự án đầu tư:

Sản xuất đồ chơi từ nhựa (tượng nhựa, mô hình nhựa,...); Sản xuất, gia công in ấn các loại bao bì; Cho thuê nhà xưởng, nhà kho.

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư

Bảng 1.2. Nhu cầu nguyên vật liệu cho 1 năm hoạt động của dự án

|

TT |

Loại nguyên liệu |

Đơn vị |

Số lượng |

Nguồn gốc |

|

1. |

Giấy thành phẩm |

Tấn/năm |

3200 |

Trung Quốc |

|

2. |

Hạt nhựa nguyên sinh (ABS, PVC, PP) |

Tấn/năm |

700 |

Trung Quốc |

|

3. |

Hạt màu |

Tấn/năm |

20 |

|

|

4. |

Sơn |

Tấn/năm |

70 |

Trung Quốc |

|

5. |

Mực in gốc nước (in bao bì) |

Tấn/năm |

0,7 |

Trung Quốc |

|

6. |

Mực in gốc dung môi (in sản phẩm nhựa) |

Tấn/năm |

2 |

Trung Quốc |

|

7. |

Dung môi pha mực in |

Tấn/năm |

1,5 |

Trung Quốc |

|

8. |

Keo dán nước |

Tấn/năm |

2 |

Trung Quốc |

|

9. |

Màng nylon |

Tấn/năm |

1 |

Trung Quốc |

|

10. |

Các loại nguyên liệu khác |

Tấn/năm |

10 |

Trung Quốc |

|

11. |

Tem giấy các loại |

Tấn/năm |

5 |

Việt Nam |

|

12. |

Dây giấy dùng cố định sản phẩm |

Tấn/năm |

0,5 |

Việt Nam |

|

13. |

Giấy gói sản phẩm |

Tấn/năm |

10 |

Việt Nam |

|

14. |

Bìa giấy đỡ sản phẩm |

Tấn/năm |

15 |

Việt Nam |

|

15. |

Miếng xốp |

Tấn/năm |

10 |

Việt Nam |

|

16. |

Thùng carton |

Tấn/năm |

20 |

Việt Nam |

|

17. |

Bao bì nylon đóng gói |

Tấn/năm |

3 |

Việt Nam |

|

18. |

Hóa chất chống gỉ khuôn: Hóa chất làm sạch khuôn (chất hoạt động bề mặt chiếm 10 – 15%; nước chiếm 58-90 |

Tấn/năm |

1,5 |

Việt Nam |

Nguồn: Công ty cổ phần thương mại ô tô..

* Đặc tính của các nguyên vật liệu như sau:

- Các loại hạt nhựa:

+ Nhựa PP: Có màu trong suốt, có độ bóng bề mặt, khả năng in ấn cao, nét chữ. Có tính bền cơ học cao, độ dẻo thấp hơn PE, có khả năng xé rách dễ dàng khi có một vết cắt hoặc một vết thủng nhỏ. Chịu được nhiệt độ cao hơn 100oC, có tính chống khí và chống nước tốt.

|

Thành phần |

Tên |

CAS |

Content |

|

PP |

Poly propylene |

9003-07-0 |

97% |

|

Antioxidant 1098 |

Antioxidant 1098 |

23128-74-7 |

3% |

+ Nhựa ABS: là một loại nhựa dẻo, khoảng nhiệt sử dụng từ -25oC đến 60oC, nhiệt độ nóng chảy khoảng 105 oC. Công thức phân tử của nhựa ABS là: (C8H8-C4H6- C3H3N)n. Tính chất của nhựa là cứng, rắn nhưng không giòn, cách điện không thấm nước, có khả năng chịu va đạp và có độ dai, dễ gia công.

|

Số TT |

Tên hóa chất hoặc tên khác |

Công thức hóa học |

Số CAS |

Hàm lượng |

|

1 |

Methylmethacrylate- Acrylonitrile-Butadiene- Styrene Copolymer (hoặc Hỗn hợp A, B và/hoặc C) |

- |

|

≥ 95% |

|

A |

Methylmethacrylate- Acrylonitrile-Butadiene- Styrene Copolymer |

-[(C5H8O2)x- (C8H8)y-(C3H3N)z- C4H6]m)- |

9010-94-0 |

- |

|

B |

Methylmethacrylate- Acrylonitrile-Butadiene- Styrene Copolymer |

-[(C5H8O2)x- (C8H8)y-(C3H3N)m]- |

25213-88-1 |

- |

|

C |

Copolymer của Acrylonitrile, Styrene và các thành phần khác (thành phần khác: 0-10%) |

- |

|

- |

|

2 |

Chất phụ gia |

- |

|

≤ 5% |

+ Nhựa PVC:

|

Thành phần hóa học |

Số CAS |

Tỷ lệ phần trăm khối lượng |

|

PVC |

9002-86-2 |

48.4% |

|

Chất hóa dẻo |

|

43.6% |

|

bis(2-ethylhexyl) terephthalate |

6422-86-2 |

>96% |

|

2-ethylhexyl methyl terephthalate |

63468-13-3 |

<3% |

|

Chất ổn định |

|

1.9% |

|

Chất chống oxy hóa |

2082-79-3 |

0.361% |

|

Canxi stearat |

1592-23-0 |

0.247% |

|

Kẽm stearat |

557-05-1 |

0.209% |

|

Hydrotalcite và các chất khác |

12304-65-3 |

1.083% |

|

Chất độn |

471-34-1 |

6.1% |

Hạt màu: Hạt màu nhằm mục đích tạo ra các loại màu cho sản phẩm, chiếm 2 % tổng nguyên liệu đầu vào phục vụ cho sản xuất. Hạt màu sử dụng đều là hạt màu công nghiệp và được mua về nhà máy để phối trộn với nguyên liệu để tạo ra các sản phẩm có màu sắc khác nhau.

>>> XEM THÊM: Dự án đầu tư Trồng cấy dược liệu sạch theo hướng sản xuất hàng hóa

GỌI NGAY – 0903649782 - 028 35146426

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường xây dựng hạ tầng khu công nghiệp

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất các sản phẩm từ nhựa

- › Báo cáo đề xuất cấp GPMT nhà máy chế biến khoáng sản

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất pane

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy kỹ thuật vật liệu mới

- › Báo cáo đề xuất cấp GPMT nhà máy thép công nghiệp

- › Hồ sơ đề xuất cấp giấy phép môi trường nhà máy sản xuất nội thất đồ gỗ

- › Báo cáo đề xuất cấp GPMT dự án bệnh viện đa khoa

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất sản phẩm trang trí làm đẹp

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy đan nhựa giả mây

Gửi bình luận của bạn