Báo cáo đề xuất cấp Giấy phép môi trường nhà máy sản xuất thực phẩm

Báo cáo đề xuất cấp Giấy phép môi trường nhà máy sản xuất thực phẩm. Sản xuất các loại ăn liền dạng sợi: Mì ăn liền 24.000 tấn/năm; phở ăn liền, hủ tiếu ăn liền, bún ăn liền, miến ăn liền 4.600 tấn/năm.

Ngày đăng: 10-05-2025

274 lượt xem

DANH MỤC CÁC TỪ VIẾT TẮT........................................................ iv

DANH MỤC BẢNG................................................................................ v

DANH MỤC HÌNH........................................................................... vii

CHƯƠNG I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ..... 1

1. Tên Chủ Dự án đầu tư.............................................................................. 1

3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư............................ 2

3.1. Công suất hoạt động của dự án đầu tư........................................................ 2

3.2. Công nghệ sản xuất của Dự án đầu tư........................................................ 2

4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện nước của Dự án đầu tư..... 10

4.2. Nhu cầu sử dụng nhiên liệu, hóa chất...................................................... 12

4.3. Nhu cầu sử dụng điện............................................................................ 14

5. Các thông tin khác liên quan đến dự án đầu tư................................................. 18

5.3. Nhu cầu nhân lực, chế độ làm việc, tiến độ thực hiện dự án.................. 22

1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường.... 23

2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường........... 24

2.1. Hiện trạng công trình hạ tầng của KCN Việt Nam - Singapore III (VSIP III)...... 24

2.2. Sự phù hợp của dự án với khả năng chịu tải của môi trường...................... 25

2.3. Đối với hệ thống thu gom, xử lý CTR thông thường, chất thải nguy hại..... 25

CHƯƠNG III. ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN ĐẦU TƯ..... 26

1. Dữ liệu về hiện trạng môi trường và tài nguyên sinh vật................... 26

1.1. Dữ liệu về hiện trạng môi trường............................................................ 26

1.2. Dữ liệu về tài nguyên sinh vật................................................................... 26

2. Nguồn tiếp nhận nước thải của Dự án............................................ 26

3. Đánh giá hiện trạng các thành phần môi trường nơi thực hiện dự án đầu tư......... 27

ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG.... 30

1. Đánh giá tác động và đề xuất các công trình, biện pháp bảo vệ môi trường trong giai đoạn thi công xây dựng....... 30

1.1. Đánh giá, dự báo các tác động................................................... 30

1.2. Các biện pháp, công trình bảo vệ môi trường đề xuất thực hiện trong giai đoạn thi công xây dựng............ 50

2. Đánh giá tác động và đề xuất các công trình, biện pháp bảo vệ môi trường trong giai đoạn đi vào hoạt động......... 58

2.1. Đánh giá, dự báo các tác động trong giai đoạn hoạt động của dự án............58

2.1.1. Tác động có liên quan chất thải................................................................ 58

2.1.2. Tác động không liên quan đến chất thải................................................. 73

2.1.3. Đánh giá, dự báo các tác động do các rủi ro, sự cố môi trường............. 76

2.2. Các công trình, biện pháp bảo vệ môi tường đề xuất thực hiện trong giai đoạn hoạt động... 79

2.2.1. Công trình, biện pháp xử lý bụi, khí thải.............................................. 79

2.2.2. Công trình, biện pháp xử lý nước thải........................................................ 90

2.2.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn................................... 97

2.2.4. Công trình, biện pháp giảm thiểu tác động do tiếng ồn và ô nhiễm nhiệt....... 100

2.2.5. Phương án phòng ngừa và ứng phó sự cố môi trường trong quá trình dự án đi vào hoạt động (vận hành thử nghiệm và vận hành ổn định).... 100

3. Tổ chức thực hiện các công trình, biện pháp bảo vệ môi trường................ 106

3.1. Danh mục công trình, biện pháp bảo vệ môi trường của dự án............. 106

3.2. Tổ chức, bộ máy quản lý, vận hành các công trình bảo vệ môi trường...... 106

4. Nhận xét về mức độ chi tiết, tin cậy của các kết quả đánh giá, dự báo.......... 106

CHƯƠNG V. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG... 109

1. Nội dung đề nghị cấp phép đối với nước thải................................................ 109

2. Nội dung đề nghị cấp phép đối với khí thải................................................... 109

3. Nội dung đề nghị cấp phép đối với tiếng ồn độ rung................................. 110

4. Nội dung đề nghị cấp phép đối với chất thải nguy hại............................ 111

CHƯƠNG VI. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH.. 112

XỬ LÝ CHẤT THẢI CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN ... 112

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải..................... 112

1.1. Thời gian dự kiến vận hành thử nghiệm........................................... 112

1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải...112

2. Chương trình quan trắc chất thải theo quy định của pháp luật.......113

2.1. Giai đoạn thi công xây dựng........................................................ 113

2.2. Giai đoạn hoạt động................................................................... 114

3. Kinh phí thực hiện quan trắc môi trường hằng năm....... 114

CHƯƠNG VII. CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ.... 115

CHƯƠNG I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.Tên Chủ Dự án đầu tư:

Chủ dự án: Công ty TNHH Công nghệ thực phẩm ....

Địa chỉ:...Trần Cao Vân, phường Đa Kao, quận 1, thành phố Hồ Chí Minh.

Người đại diện theo pháp luật của chủ dự án: (Ông) Nguyễn Trọng Kết.

Điện thoại:........

Giấy chứng nhận đăng ký doanh nghiệp Công ty trách nhiệm hữu hạn một thành viên số ..... do Phòng Đăng ký kinh doanh thuộc Sở Kế hoạch và Đầu tư thành phố Hồ Chí Minh cấp, đăng ký lần đầu ngày 15/6/2015, đăng ký thay đổi lần thứ 8 ngày 19/12/2024.

Giấy chứng nhận đăng ký đầu tư mã số dự án ...., chứng nhận lần đầu ngày 17/12/2024 do Ban Quản lý các Khu công nghiệp Bình Dương cấp.

2.Tên Dự án đầu tư:

2.1.Tên Dự án đầu tư:

Nhà máy sản xuất thực phẩm

2.2.Địa điểm thực hiện dự án

Địa điểm thực hiện dự án: Khu công nghiệp Việt Nam - Singapore III (VSIP III), phường Hội Nghĩa, thành phố Tân Uyên và xã Tân lập, huyện Bắc Tân Yên, tỉnh Bình Dương.

Diện tích đất sử dụng: 40.0000 m2.

2.3.Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư

Hợp đồng cho thuê lại quyền sử dụng đất đã có hạ tầng kỹ thuật trong Dự án bất động sản số 28-24/102-103/LA IP-VSIP III/VSIP ngày 19/12/2024 Giữa Công ty Liên doanh Khu công nghiệp Việt Nam – Singapore và Công ty TNHH Công nghệ thực phẩm.

2.4.Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công)

Tổng mức đầu tư: Dự án thuộc lĩnh vực công nghiệp có tổng vốn đầu tư là 580.000.000.000 (Năm trăm tám mươi tỉ đồng), theo Khoản 3, Điều 10 Luật đầu tư công số 39/2019/QH14 ngày 13/6/2019, Dự án thuộc phân loại dự án nhóm B.

Căn cứ theo STT 2 Phụ lục V, Phụ lục Nghị định 05/2025/NĐ-CP, dự án thuộc nhóm III.

Căn cứ theo Khoản 1 Điều 39 Luật Bảo vệ môi trường số 72/2020/QH14 ngày 17 tháng 11 năm 2020, dự án thuộc đối tượng phải có Giấy phép môi trường.

Căn cứ theo điểm b, Khoản 3, Điều 41 Luật Bảo vệ môi trường số 72/2020/QH14, thẩm quyền cấp Giấy phép môi trường của dự án: Ban quản lý các khu công nghiệp tỉnh Bình Dương.

3.Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư

3.1.Công suất hoạt động của dự án đầu tư

Sản xuất các loại ăn liền dạng sợi: Mì ăn liền 24.000 tấn/năm; phở ăn liền, hủ tiếu ăn liền, bún ăn liền, miến ăn liền 4.600 tấn/năm.

3.2.Công nghệ sản xuất của Dự án đầu tư

Quy trình sản xuất, kinh doanh được tổ chức một cách chặt chẽ theo một quy trình khép kín, đảm bảo quá trình sản xuất được thực hiện một cách đồng bộ, giảm thiểu chi phí sản xuất, nâng cao năng suất lao động của công nhân đồng thời đảm bảo chất lượng sản phầm đầu ra. Dây chuyền công nghệ sản xuất được áp dụng cho dự án rất tiên tiến, hiện đại và đồng bộ, được sử dụng hiệu quả và rộng rãi. Đặc điểm nổi bật của dây chuyền công nghệ này là:

- Công nghệ tiên tiến, độ chính xác cao.

- Phù hợp với quy mô đầu tư đã được lựa chọn.

- Sử dụng lao động, năng lượng, nguyên vật liệu hợp lý.

- Chất lượng sản phẩm được kiểm nghiệm trong suốt quá trình sản xuất.

- Đảm bảo an toàn cho môi trường.

Quy trình sản xuất các sản phẩm của dự án cụ thể như sau:

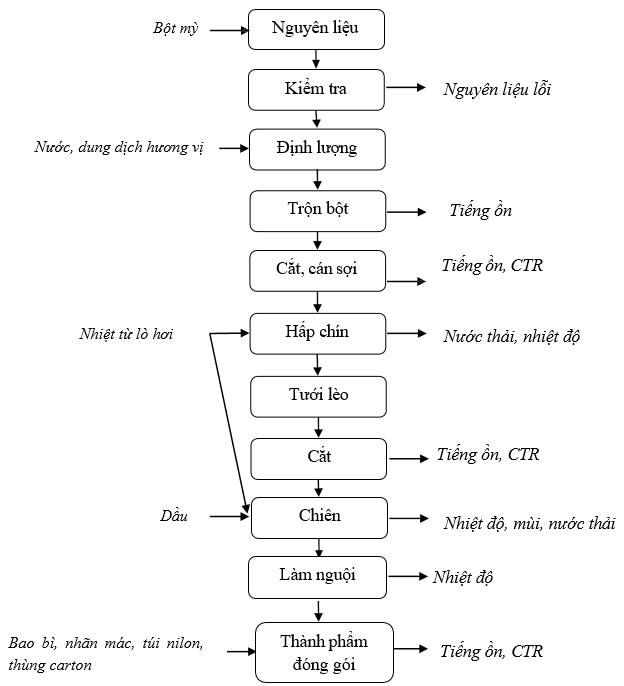

Quy trình sản xuất mì ăn liền

Hình 1. 1 Quy trình sản xuất sợi mì ăn liền

* Thuyết minh quy trình sản xuất sợi mì:

Nguyên liệu: Nguyên liệu chính để sản xuất mì ăn liền là bột mỳ. Bột mỳ được nhập từ các nhà cung ứng có uy tín trong nước. Ngoài ra, để sản xuất mỳ ăn liền theo công nghệ của dự án còn có dầu thực vật, tinh bột khoai mì, tinh bột khoai tây, muối...

Kiểm tra: Nguyên liệu nhập về được kiểm tra sơ bộ về số lượng, màu sắc, mùi vị,…trước khi chuyển vào kho sản xuất. Nguyên liệu không đạt yêu cầu được chuyển trả về nhà cung cấp.

Định lượng: Các nguyên liệu được cân đúng, đủ lượng theo công thức ban hành.

Trộn bột: Bột mỳ được công nhân định lượng theo bao rồi đổ trực tiếp vào cối trộn theo từng mẻ trộn. Quá trình nhào trộn với một thiết bị trộn chuyên dụng, hỗn hợp bột tạo thành ở trạng thái dẻo. Trộn bột là khâu quan trọng trong quá trình sản xuất mì ăn liền. Chất lượng của khối bột nhào có ảnh hưởng rất lớn đến các công đoạn tiếp theo và chất lượng của sản phẩm. Bột sau trộn phải đạt yêu cầu chất lượng theo hướng dẫn ban hành.

Cán, cắt sợi: Bột mỳ sau khi trộn ở trạng thái dẻo được đưa vào máy cán tạo thành tấm bột rồi qua máy cắt để cắt thành các sợi mì.

Hấp: Các sợi mỳ đã định hình sẽ được đưa qua buồng hấp hoàn toàn kín để hấp chín nhờ hơi nước bão hòa được cấp từ nồi hơi và áp suất tiêu chuẩn. Hấp chín nhằm mục đích hồ hóa tinh bột, biến tính protein để cố định cấu trúc sợi mì, giảm độ vữa nát của sợi mì và tăng độ dai trong nước sôi. Quá trình hấp giúp cho bề mặt sợi mì bóng mịn vì thế tránh được hiện tượng sợi mì bị dính lưới hay dính dao trong công đoạn phân hàng, cắt định lượng; đảm bảo độ ngay ngắn và trọng lượng khi cắt.

Tưới lèo Sau khi qua công đoạn hấp chín, các sợi mì sẽ được đưa vào băng chuyền đưa qua hệ thống tưới lèo cho từng sợi mì thấm đều các gia vị. Hệ thống tưới lèo sử dụng tại dự án hoàn toàn kín, phía trên sẽ có dàn phun sương nước lèo cho thấm vào mì, phần nước lèo dư rơi xuống hệ thống máng gom bên dưới, lượng nước này được bơm ngược lại tuần hoàn tái sử dụng, tưới tiếp cho các mẻ tiếp theo, lượng nước hao hụt được châm vào tiếp mỗi sau ca, do đó, không phát sinh nước thải tại công đoạn này.

Cắt định lượng: Sản phẩm sau khi qua công đoạn hấp tưới ướt sẽ được chuyển sang công đoạn cắt thành từng đoạn ở bộ phận tủ dao cắt định hướng, sau đó được đưa vào từng khuôn. Cắt định lượng cắt băng mì thành các vắt có độ dài sợi theo yêu cầu và đảm bảo đúng khối lượng, giúp quá trình vào khuôn tạo hình dễ dàng cho vắt mì. Vào khuôn có tác dụng tạo hình dáng và kích thước nhất định cho vắt mì.

Chiên: Quá trình này sử dụng dầu Shosterning là một loại nguyên liệu chất béo được sản xuất từ thực vật 60% dầu cọ hydro hóa và 40% dầu bơ). Đặc tính của shortening có tính dẻo, xốp, màu trắng đục, bề mặt bóng mịn không bị nứt và thường nóng chảy ở nhiệt độ 40-47oC Khi nóng chảy, shortening có dạng trong suốt, màu vàng nhạt, không có mùi nhưng lại có vị đặc trưng, nên được dùng để làm bánh hoặc một số công thức nấu ăn khác. Dự án sử dụng công nghệ chiên gián tiếp, qua hệ thống bồn trao đổi nhiệt, dầu được làm nóng lên bằng hơi nước bão hòa được cấp từ nồi hơi trước khi qua chảo chiên. Suốt quá trình chiên, nhiệt độ dầu luôn duy trì ổn định 150-160oC. Cũng trong quá trình này, dầu hao hụt bao nhiêu sẽ được bổ sung lượng dầu mới liên tục bấy nhiêu thông qua hệ thống định lượng tự động. Vì vậy, công đoạn chiên mì không có dầu cũ, dầu dùng lại. Phần cặn dầu định kỳ sẽ được thu gom và chuyển giao. Mùi qua khu vực chiên là mùi thực phẩm nên không ảnh hưởng đến môi trường cũng như sức khỏe của con người.

Thổi nguội: Các vắt mỳ sau chiên được đưa vào buồng thổi nguội để làm nguội về nhiệt độ bình thường. Buồng thổi nguội sử dụng các quạt gió ngay trong hệ thống.

Thành phẩm: Các gói mì được thả đúng đủ các gói gia vị theo yêu cầu từng sản phẩm. Sản phẩm sau đó được đưa sang công đoạn đóng gói tự động. Hệ thống dây chuyền sản xuất mì ăn liền có máy đóng gói, do đó người đóng gói sẽ tiến hành luôn công đoạn kiểm tra cảm quan bằng mắt thường màu sắc, hình thức. Cân kiểm tra trọng lượng 30 phút/lần, lấy mẫu ngâm ăn thử đánh giá chất lượng 1h/lần.Với thiết bị cảm biến về số lượng, mì được đóng vào trong các bao bì bằng ni lông có khối lượng tịnh quy định tùy theo từng loại máy, sau phẩm sẽ được đưa qua máy dò kim loại và sau đó được đóng vào trong các hộp catton quy cách là 30 gói/thùng hoặc 100 thùng và nhập kho.

Ghi chú: Gói gia vị được nhập trực tiếp từ nhà máy ở Bắc Ninh. Bao bì, nhãn mác, thùng carton được nhà máy nhập từ đơn vị khác. Không sản xuất hay in ấn tại nhà máy.

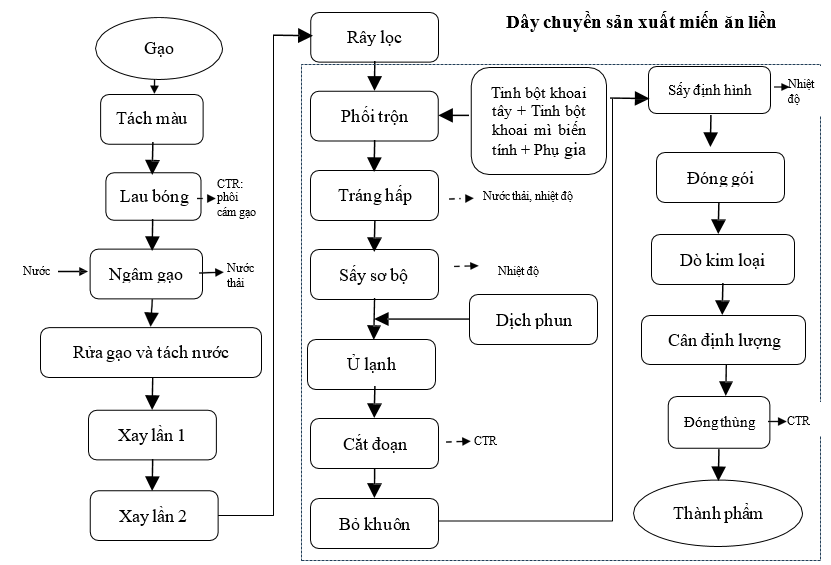

3.2.2.Quy trình sản xuất phở ăn liền, hủ tiếu ăn liền, bún ăn liền, miến ăn liền

Dây chuyền sản xuất phở/hủ tiếu/ bún ăn liền

Hình 1.2: Quy trình sản xuất phở ăn liền, hủ tiếu ăn liền, bún ăn liền, miến ăn liền

* Thuyết minh quy trình sản xuất phở ăn liền, hủ tiếu ăn liền, bún ăn liền, miến ăn liền:

Phở ăn liền, hủ tiếu ăn liền và miến ăn liền sản xuất trên cùng dây chuyền.

Quy trình sản xuất phở, hủ tiếu, bún ăn liền:

Gạo: Gạo khi đưa vào sử dụng phải đạt tiêu chuẩn của công ty. Tách màu, lau bóng

- Tách màu:

+ Gạo được đưa qua máy tách màu, các hạt có màu sắc khác với màu gạo (sọc đỏ, đen, thóc…) sẽ bị loại bỏ. Gạo đạt sẽ chuyển qua công đoạn sau.

+ Gạo không đạt lần 1 sẽ được đổ lên phễu xử lý lại, phần gạo đạt sẽ chuyển qua công đoạn sau, phần không đạt được thu lại và bỏ loss.

- Lau bóng: Tạp chất, cám bám vào hạt gạo sẽ được loại bỏ tại công đoạn này.

Gạo sau công đoạn này phải trắng bóng, sạch cám và không lẫn tạp chất.

Ngâm gạo, rửa gạo và tách nước: Gạo sau khi tách màu, lau bóng được ngâm để làm cho hạt gạo trương nở tạo điều kiện thuận lợi cho công đoạn chế biến tiếp theo. Sau khi ngâm, tiến hành rửa gạo nhằm loại bỏ tạp chất, nước ngâm (có thể bị chua) làm sạch lần cuối trước khi xay. Gạo sau khi rửa đi qua băng tải tách nước để loại bỏ nước ngâm, rửa trên gạo.

Xay lần 1, 2, rây lọc: Gạo sau ki tách nước được xay lần 1 để xay thô và xay mịn lần 2. Dịch gạo sau xay lần 2 được lọc qua hệ rây lọc nhằm thu phần dịch gạo có kích thước đạt yêu cầu.

Phối trộn, tráng hấp: Dịch gạo đạt được chuyển xuống bồn dịch tráng, bổ sung dịch phụ gia phối trộn đều trong 15 phút. Dịch tráng được tráng hấp, độ dày tấm phở phụ thuộc vào từng loại sản phẩm. Quá trình hấp làm chín tấm phở.

Sấy sơ bộ: Sau khi hấp chín, tiến hành sấy sơ bộ để loại bỏ 1 phần độ ẩm trong tấm phở, giúp tấm phở dai hơn

Dịch phun: Sau khi sấy sơ bộ, phun dịch phun đều lên tấm phở làm giảm độ dính của tấm phở, dính ty. Dịch phun được pha trong bồn tổng, sau khi đạt mới bơm qua bồn trung gian để sử dụng. Sau mỗi mẻ pha, dịch tổng phải vệ sinh bồn sau đó mới tiến hành pha mẻ tiếp theo.

Ủ lạnh: Phở sau khi phun dịch phun được ủ lạnh để làm ổn định tấm phở, giảm độ dính tấm và tăng độ dai của sản phẩm.

Cắt đoạn, bỏ khuôn: Sau khi ủ lạnh, tiến hành cắt đoạn để tạo ra các sợi phở các hình dạng và kích thước đạt yêu cầu. Sau khi cắt đoạn tiến hành bỏ khuôn để định hình các vắt phở có hình dạng đạt yêu cầu.

Sấy định hình: Sau khi bỏ khuôn, tiến hành định hình vắt phở, đưa độ ẩm vắt phở về điều kiện bảo quản.

Đóng gói, dò kim loại, cân trọng lượng, đóng thùng: Sản phẩm sau khi làm nguội được đưa sang công đoạn đóng gói tự động. Hệ thống dây chuyền sản xuất mì ăn liền có máy đóng gói do đó, người đóng gói sẽ tiến hành luôn công đoạn kiểm tra cảm quan bằng mắt thường màu sắc, hình thức. Cân kiểm tra trọng lượng, lấy mẫu ngâm ăn thử đánh giá chất lượng 1h/lần.Với thiết bị cảm biến về số lượng, mì được đóng vào trong các bao bì bằng ni lông có khối lượng tịnh quy định tùy theo từng loại máy, sau phẩm sẽ được đưa qua máy dò kim loại và sau đó được đóng vào trong các hộp catton.

Quy trình sản xuất miến ăn liền: nguyên liệu đầu vào là tinh bột khoai mì biến tính, tinh bột khoai tây, phụ gia được đưa vào buồng tráng hấp và trải qua các khâu tiếp theo tương tự như quy trình sản xuất phở, hủ tiếu, bún ăn liền.

Ghi chú: Gói gia vị được nhập trực tiếp từ nhà máy ở Bắc Ninh Bao bì, nhãn mác, thùng carton được nhà máy nhập từ đơn vị khác. Không sản xuất hay in ấn tại nhà máy.

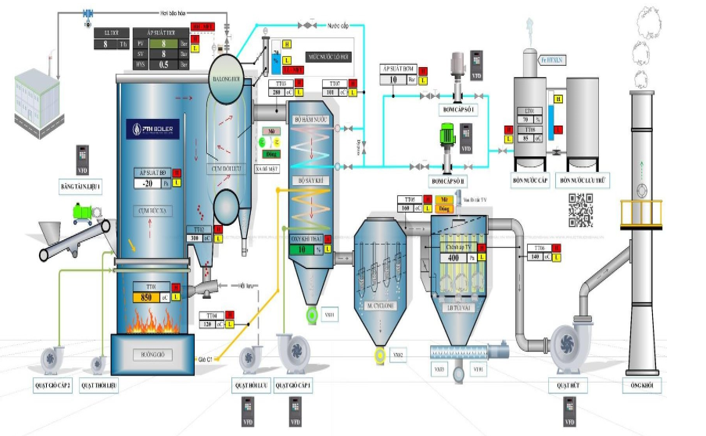

* Lò hơi sử dụng trong dây chuyền sản xuất của dự án:

Nhà máy có 01 lò hơi, công suất: 10 tấn/h.

Công nghệ lò hơi tầng sôi đốt đa nhiên liệu lắp đặt tại dự án như sau:

Hình 1.3. Công nghệ lò hơi tầng sôi đốt đa nhiên liệu lắp đặt tại dự án

* Công nghệ đốt lò hơi tầng sôi:

Đây là một công nghệ đốt được phát triển từ công nghệ đốt trên ghi tĩnh cố định. Gió cấp 1 được thổi và phân phối đều trên toàn bộ sàn đốt từ buồng gió dưới ghi lên sàn đốt. Khi tốc độ gió đủ lớn sẽ tạo ra một lực đẩy thắng được trọng lực của hạt và khi đó, các hạt sẽ bắt đầu dịch chuyển lên trên tạo ra một lớp hạt lơ lửng giống như một lớp chất lỏng. Chiều cao lớp sôi được giữ cố định trong một khoảng cho phép. Không gian cháy chỉ chiếm một phần trong toàn bộ buồng đốt. Gió cấp 1 cấp vào từ quạt có hai nhiệm vụ: Cung cấp không khí cho quá trình cháy chính của nhiên liệu, tạo và duy trì áp lực lớp sôi. Nhiên liệu, gió cấp 1, các hạt lớp sôi mang nhiệt độ cao cùng được hòa trộn liên tục trong lớp sôi để xúc tác và truyền nhiệt tạo nên sự cháy ổn định cho buồng đốt.

Ưu điểm: Hiệu suất nhiệt cao; hệ thống thải tro, xỉ đơn giản, có thể tự động hóa; thời gian lắp đặt và đưa vào sử dụng ngắn; hoàn toàn tự động, đảm bảo hoạt động an toàn, ngay cả ở nhiệt độ khắc nghiệt; phương pháp chuẩn bị nhiên liệu đơn giản, rẻ tiền tiết kiệm được nhiều chi phí; hệ thống đáp ứng nhanh với những nhu cầu thay đổi tải; có thể hoạt động hiệu quả ở dải nhiệt độ thấp và cấp gió phân tầng nhiều cấp giúp giảm phát thải NOx, SOx; không khí cấp và nhiên liệu được hòa trộn liên tục, được truyền nhiệt liên tục từ lớp sôi nên quá trình đốt cháy ổn định và dễ dàng kiểm soát sự phát sinh các thành phần khí thải như CO nếu nhiên liệu cháy thiếu khí hoặc không khí hòa trộn không phù hợp.

Nhược điểm: Nhược điểm lớn nhất của hệ thống là công suất quạt phải được duy trì ở giá trị cao đáng kể, vì không khí phải được cung cấp liên tục ở áp suất cao để duy trì lớp sôi. Điều này làm tăng chi phí vận hành cho nhà máy, nhưng so với các giá trị hiệu quả mà nó mang lại thì chi phí này là không đáng kể.

* Đặc tính kỹ thuật và thông số của lò hơi tầng sôi:

Bảng 1. 1: Đặc tính kỹ thuật của lò hơi

|

Mã hiệu: |

PTH/10.000FB |

|

Công suất hơi: |

10.000 kg hơi/h |

|

Kiểu lò hơi: |

Buồng lửa: Lò hơi tầng sôi tuần hoàn. Chu trình nước: Ống nước, tuần hoàn tự nhiên. |

|

Áp suất thiết kế: |

16 kg/cm2 |

|

Áp suất làm việc Max: |

13 kg/cm2 |

|

Áp suất thử thuỷ lực: |

24 kg/cm2 |

|

Hiệu suất lò hơi: |

85 % ± 2 |

|

Nhiên liệu đốt: |

Nhiên liệu sinh khối Biomass. |

|

Nguồn điện sử dụng: |

380 VAC – 3 pha – 50Hz. |

* Danh mục máy móc, thiết bị và tình trạng sử dụng cụ thể như sau:

Bảng 1. 2. Danh mục máy móc thiết bị sản xuất

|

T T |

Máy móc |

Đơn vị |

Số lượng |

Thông số kỹ thuật |

Tình trạng |

Xuất xứ |

Năm sản xuất |

|

1 |

Dây chuyển sản xuất phở/hủ tiếu/bún/miến |

Dây chuyển |

2 |

6000 sp/giờ |

Mới 100% |

Việt Nam |

2025 |

|

2 |

Máy đóng gói phở |

Chiếc |

2 |

120 gói/phút |

Mới 100% |

Trung Quốc |

2025 |

|

3 |

Dây chuyển sản xuất mì ly (6V) |

Dây chuyển |

1 |

14.400 sp/giờ |

Mới 100% |

Trung Quốc |

2025 |

|

4 |

Dây chuyển sản xuất mì gói (6V) – số 1 (chuyển vào từ Bắc Ninh, cải tạo đến 50%) |

Dây chuyển |

1 |

18.000 Sp/giờ |

Mới 50 % |

Trung Quốc |

2009 |

|

5 |

Máy đóng gói mì – dây mì số 1 (chuyển vào từ Bắc Ninh, cải tạo đến 50%) |

Chiếc |

3 |

120 gói/phút |

Mới 50 % |

Trung Quốc |

2009 |

|

6 |

Dây chuyền sản xuất mì gói số 2 (6v) |

Dây chuyển |

1 |

19.800 sp/giờ |

Mới 100% |

Trung Quốc |

2025 |

|

7 |

Máy đóng gói mì –dây mì số 2 |

Chiếc |

3 |

120 sp/phút |

Mới 100% |

Trung Quốc |

2025 |

|

8 |

Trạm biến áp |

Chiếc |

1 |

2000 KVA |

Mới 100% |

Việt Nam |

2025 |

|

9 |

Lò hơi tầng sôi |

Chiếc |

1 |

10 tấn/h |

Mới 100% |

Việt Nam |

2025 |

Ghi chú: Để tiết kiệm chi phí đầu tư, chủ Dự án chuyển 01 dây chuyền từ nhà máy Bắc Ninh vào, bao gồm 01 dây chuyền sản xuất mì gói và 03 máy đóng gói mì, Chủ dự án sẽ tiến hành cải tạo lại mới đến 50% so với hiện trạng, công nghệ sản xuất mì và đóng gói giống hoàn toàn với máy mới nhập từ Trung Quốc.

Ngoài ra, trong giai đoạn vận hành, Chủ dự án sẽ đầu tư thêm các máy móc, thiết bị phục vụ cho văn phòng như máy tính, điện thoại, máy photo, máy điều hòa, máy fax, bàn ghế,...

3.3.Sản phẩm của Dự án đầu tư

- Mì ăn liền 24.000 tấn/năm.

- Phở ăn liền, hủ tiếu ăn liền, bún ăn liền, miến ăn liền 4.600 tấn/năm.

|

TT |

Dây chuyền |

Công suất (sp/giờ) |

Trọng lượng (kg)/sản phẩm |

Số giờ/ngày |

Số ngày |

Tổng năm (kg) |

|

1 |

Dây chuyển phở/miến/bún/hủ tiếu (2 dây chuyền) |

6.000 |

0,061 |

21,0 |

300 |

4.600.000 |

|

2 |

Dây chuyển mì gói 1 |

18.000 |

0,078 |

21,0 |

300 |

8.800.000 |

|

TT |

Dây chuyền |

Công suất (sp/giờ) |

Trọng lượng (kg)/sản phẩm |

Số giờ/ngày |

Số ngày |

Tổng năm (kg) |

|

3 |

Dây chuyền mì ly |

14.400 |

0,060 |

21,0 |

300 |

5.500.000 |

|

3 |

Dây chuyền mì gói 2 |

19.800 |

0,079 |

21,0 |

300 |

9.800.000 |

4.Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện nước của Dự án đầu tư

4.1.Nguyên vật liệu

Giai đoạn thi công xây dựng

Bảng 1.3. Nhu cầu sử dụng nguyên vật liệu giai đoạn thi công xây dựng

|

TT |

Tên vật liệu |

Đơn vị |

Khối lượng |

Khối lượng (tấn) |

|

1 |

Cát |

M3 |

2.117 |

2.540,4 |

|

2 |

Đá dăm 1x2 |

M3 |

4.215 |

6.744 |

|

3 |

Đá dăm 2×4 |

M3 |

2.591 |

4.016 |

|

4 |

Xi măng |

tấn |

445 |

445 |

|

5 |

Đinh các loại |

Kg |

1.012 |

1.012 |

|

6 |

Thép cuộn |

Kg |

353,100 |

353,1 |

|

7 |

Thép hình |

tấn |

992 |

992 |

|

8 |

Thép tấm |

tấn |

49.3 |

49.3 |

|

9 |

Thép lưới đổ sàn bê tông |

Tấn |

119 |

119 |

|

10 |

Bê tông thương phẩm |

M3 |

10.538 |

23.183,6 |

|

11 |

Gạch lổ |

Viên |

585,200 |

877,8 |

|

12 |

Gạch men |

tấn |

183,8 |

183,8 |

|

13 |

Ống bê tông |

tấn |

275 |

375 |

|

14 |

Ống nhựa HDPE |

tấn |

18,5 |

18,5 |

|

Tổng ( 1 + 2 + ….+ 17) |

|

|

39.898,512 |

|

Nguồn cung cấp: Giai đoạn thi công xây dựng nguyên vật liệu chủ yếu mua tại địa phương và khu vực lân cận.

Giai đoạn hoạt động

* Nhu cầu nguyên vật liệu trong giai đoạn hoạt động:

Bảng 1. 4 Nhu cầu sử dụng nguyên vật liệu, hóa chất trong giai đoạn hoạt động

|

TT |

Tên nguyên liệu/ Hóa chất |

Khối lượng (tấn/năm) |

Quy trình sử dụng |

|

A |

Nguyên vật liệu sản xuất |

|

|

|

I |

Sản xuất mì |

26.814 |

|

|

1 |

Bột mì + tinh bột sắn, tinh bột khoai tây |

14.200 |

Vào công đoạn trộn |

|

2 |

Dầu thực vật |

2.414 |

Vào công đoạn chiên |

|

3 |

Muối, đường, mì chính |

300 |

Trộn cùng với bột |

|

4 |

Hành, tỏi |

900 |

Xay và trộn cùng với bột |

|

TT |

Tên nguyên liệu/ Hóa chất |

Khối lượng (tấn/năm) |

Quy trình sử dụng |

|

5 |

Vỏ thùng carton, bao bì giấy |

3.000 |

Đóng gói thành phẩm |

|

6 |

Bao bì OPP, PE, PP |

600 |

Đóng gói thành phẩm |

|

7 |

Gia vị |

5.400 |

Đóng gói vào thành phẩm |

|

II |

Sản xuất gốc gạo (phở, hủ tiếu, bún) |

4.689 |

|

|

1 |

Gạo |

2.552 |

Ngâm và xay |

|

2 |

Tinh bột |

485 |

Hòa với nước và phối trộn với dịch gạo trước khi đi tráng hấp |

|

3 |

Vỏ thùng carton, bao bì giấy |

615 |

Đóng gói thành phẩm |

|

4 |

Bao bì OPP, PE, PP |

117 |

Đóng gói thành phẩm |

|

5 |

Gia vị |

920 |

Đóng gói vào thành phẩm |

|

III |

Sản xuất miến |

331 |

|

|

1 |

Tinh bột |

290 |

Hòa với nước trước khi đi tráng hấp |

|

2 |

Vỏ thùng carton, bao bì giấy |

15 |

Đóng gói thành phẩm |

|

3 |

Bao bì OPP, PE, PP |

3 |

Đóng gói thành phẩm |

|

4 |

Gia vị |

23 |

Đóng gói vào thành phẩm |

Nguồn cung cấp: Mua từ các nhà cung cấp trên địa bàn.

Sơ đồ cân bằng vật chất các sản phẩm tại Dự án được trình bày cụ thể bảng bên dưới:

Bảng 1. 5 – Sơ đồ cân bằng vật chất tại Dự án

|

Dây chuyển sản xuất mì |

||||||||

|

Nguyên liệu đầu vào (tấn) |

= |

Sản phẩm (tấn) |

+ |

Hao hụt do bay hơi (tấn) |

+ |

Bán thành phẩm (tấn) |

+ |

Chất thải rắn (tấn) |

|

26.814 |

|

24.000 |

|

1.420 |

|

227,5 |

|

1.166,5 |

|

Khối lượng nguyên vật liệu như tại bảng 1.4 |

|

Mì gói, mì ly |

|

Khối lượng Bột mì, tinh bột sắn, tinh bột khoai tây giảm do giảm độ ẩm trong quá trình sản xuất |

|

Mì vụn |

|

Cặn dầu, bao bì thải, nguyên liệu rơi vãi trong quá trình sản xuất,….. |

|

Dây chuyển sản xuất gốc gạo (phở, hủ tiếu, bún) |

||||||||

|

Nguyên liệu đầu vào (tấn) |

= |

Sản phẩm (tấn) |

+ |

Hao hụt do bay hơi (tấn) |

+ |

Bán thành phẩm (tấn) |

+ |

Chất thải rắn (tấn) |

|

4.690 |

|

4.300 |

|

121,5 |

|

18,5 |

|

250 |

|

Khối lượng nguyên vật liệu như tại bảng 1.4 |

|

Phở, hủ tiếu, bún ăn liền |

|

Khối lượng gạo, tinh bột giảm do giảm độ ẩm trong quá trình sản xuất |

|

Phở, hủ tiếu, bún vụn |

|

Cám gạo, gạo, tinh bột rơi vãi, bao bì hư hỏng,…. |

|

Dây chuyển sản xuất miến |

||||||||

|

Nguyên liệu đầu vào (tấn) |

= |

Sản phẩm (tấn) |

+ |

Hao hụt do bay hơi (tấn) |

+ |

Bán thành phẩm (tấn) |

+ |

Chất thải rắn (tấn) |

|

331 |

|

300 |

|

11,6 |

|

1,8 |

|

17,6 |

|

Khối lượng nguyên vật liệu như tại bảng 1.4 |

|

Phở, hủ tiếu, bún ăn liền |

|

Khối lượng gạo, tinh bột giảm do giảm độ ẩm trong quá trình sản xuất |

|

Phở, hủ tiếu, bún vụn |

|

Cám gạo, gạo, tinh bột rơi vãi, bao bì hư hỏng,…. |

Ghi chú: Bảng cân bằng vật chất được tính dựa vào hiện trạng hoạt động các nhà máy tại Bắc Ninh.

4.2.Nhu cầu sử dụng nhiên liệu, hóa chất

Giai đoạn thi công xây dựng

Nhiên liệu sử dụng chủ yếu là dầu diesel dùng để vận hành máy móc, thiết bị cụ thể như sau:

Bảng 1. 6. Bảng nhu cầu sử dụng nhiên liệu

|

TT |

Tên máy móc, thiết bị sử dụng dầu DO |

Số lượng |

Định mức nhiên liệu (lít/xe/ca) |

Định mức nhiên liệu (lít/ca) |

|

1 |

Máy đào |

2 |

73 |

146 |

|

2 |

Máy ủi |

2 |

46 |

92 |

|

3 |

Máy lu bánh |

1 |

42 |

42 |

|

4 |

Máy đầm |

1 |

34 |

34 |

|

5 |

Máy lu |

2 |

19 |

38 |

|

TT |

Tên máy móc, thiết bị sử dụng dầu DO |

Số lượng |

Định mức nhiên liệu (lít/xe/ca) |

Định mức nhiên liệu (lít/ca) |

|

6 |

Ô tô tải |

4 |

84 |

336 |

|

7 |

Máy san |

1 |

19 |

19 |

|

8 |

Xe tưới nước |

1 |

20 |

20 |

|

|

Tổng cộng |

|

|

727 |

Ghi chú:

Ca làm việc 8 tiếng.

Định mức tiêu hao nhiên liệu của thiết bị được tính căn cứ theo Phụ lục V của Thông tư số 13/2021/TT-BXD ngày 31/8/2022 của Bộ Xây dựng về Hướng dẫn phương pháp xác định các chỉ tiêu kinh tế kỹ thuật và đo bóc khối lượng công trình.

Nguồn cung cấp: Nhiên liệu được mua từ các cửa hàng trên địa bàn khu vực xung quanh.

Giai đoạn vận hành

Trong quá trình hoạt động của dự án còn sử dụng các loại nguyên, nhiên liệu, hóa chất khác (MSDS của từng loại được đính kèm Phụ lục 3) như sau:

Bảng 1. 7. Dự kiến nhu cầu sử dụng nguyên, nhiên liệu, hóa chất giai đoạn hoạt động

|

TT |

Tên nguyên, nhiên liệu, hóa chất |

Đơn vị |

Khối lượng |

Mục đích sử dụng |

|

1 |

Gas |

Tấn/năm |

5 |

Đun nấu (Sử dụng Gas để nấu bếp) |

|

2 |

Dầu mỡ bôi trơn |

Tấn/năm |

6 |

Bôi trơn động cơ máy móc |

|

3 |

Dầu DO |

Tấn/năm |

8 |

Dùng cho xe nâng |

|

4 |

Biomass: Trấu, mùn cưa… |

Tấn/năm |

2.000 |

Nguyên liệu đốt cho lò hơi |

|

5 |

Hóa chất dùng cho hệ thống xử lý nước thải |

|

9,0 |

|

|

- |

Polimer anionic cation (PAC) |

Tấn/năm |

2 |

HT xử lý nước thải tập trung |

|

- |

NaOH |

Tấn/năm |

2 |

|

|

- |

Clorin (Cl2) |

Tấn/năm |

0,5 |

|

|

- |

Polymer |

Tấn/năm |

2 |

|

|

- |

NaHCO3 |

Tấn/năm |

2,5 |

|

|

6 |

Hóa chất dùng cho phòng thí nghiệm |

|

|

|

|

- |

Cồn 70 độ |

Tấn/năm |

0,3 |

Vệ sinh, sát khuẩn thiết |

|

TT |

Tên nguyên, nhiên liệu, hóa chất |

Đơn vị |

Khối lượng |

Mục đích sử dụng |

|

- |

Cồn 96 độ |

Tấn/năm |

0,06 |

bị, dụng cụ thí nghiệm |

|

- |

Chloramphenicol |

Tấn/năm |

0,01 |

Ngăn ngừa sự phát triển của vi khuẩn, nấm khong cần thiết |

|

- |

Glycerol |

Tấn/năm |

0,002 |

Bảo quản mẫu cấy |

|

- |

DG18 |

Tấn/năm |

0,032 |

Thạch định lượng nấm nem, nấm mốc |

|

- |

PCA |

Tấn/năm |

0,064 |

Đĩa thạch định lượng TPC |

|

- |

VRBL |

Tấn/năm |

0,015 |

Thạch phát hiện và định lượng coliform |

|

- |

VRBG |

Tấn/năm |

0,007 |

Thạch phát hiện và định lượng Salmonella, Yeast & Mold |

|

- |

Buffer water |

Tấn/năm |

0,064 |

Môi trường nuôi cấy vi sinh vật |

|

- |

Pepton water |

Tấn/năm |

0,064 |

|

|

- |

XLD |

Tấn/năm |

0,003 |

Thạch chọn lọc và phân lập Salmonella |

|

|

Rappaport Vassiliadis |

Tấn/năm |

0,01 |

Môi trường phân lập Salmonella |

4.3.Nhu cầu sử dụng điện

Khu vực Dự án sử dụng nguồn điện được lấy trực tiếp từ tuyến cáp cấp điện chính cho Khu công nghiệp.

Nguồn điện sử dụng cho giai đoạn Dự án đi vào hoạt động dùng để phục vụ cho:

+ Hoạt động của máy móc, thiết bị, dây chuyền sản xuất;

+ Nhu cầu sinh hoạt của công nhân viên;

+ Hệ thống đèn chiếu sáng, điều hòa thông gió.

Tổng nhu cầu sử dụng điện cho toàn bộ dự án trong giai đoạn hoạt động cụ thể như sau:

Bảng 1. 8. Nhu cầu sử dụng điện

|

TT |

Lượng điện sử dụng |

Đơn vị |

Khối lượng |

|

1 |

Lượng điện sử dụng tháng |

kWh |

560.000 |

|

2 |

Lượng điện tiêu hao năm |

kWh |

6.400.000 |

>>> XEM THÊM: Hồ sơ xin giấy phép môi trường cho dự án đầu tư xây dựng mỏ khai thác đá

GỌI NGAY – 0903649782 - 028 35146426

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất cơ khí phụ trợ

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở sản xuất sơn pha chế

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy chế tạo thiết bị cơ khí

- › Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất máy nén khí

- › Báo cáo đề xuất cấp giấy phép môi trường nhà xưởng nấu đúc, cán kéo nhôm

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất tấm Fiber Cement

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất Dược Phẩm

- › Báo cáo đề xuất cấp GPMT dự án sản xuất vật liệu mới

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất ba lô, túi xách

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất bia

Gửi bình luận của bạn