Báo cáo đề xuất cấp GPMT dự án sản xuất vật liệu mới

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường dự án nhà máy sản xuất vật liệu mới. Sản phẩm của dự án: Là các loại hạt nhựa theo yêu cầu đặt hàng của khách hàng mà chủ yếu là phục vụ trong lĩnh vực điện tử, thiết bị điện yêu cầu chất lượng cao.

Ngày đăng: 21-04-2025

226 lượt xem

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT..................................... 3

Chương 1. THÔNG TIN CHUNG VỀ DỰ ÁN.......................................................... 5

1.3. Công suất, công nghệ, sản phẩm của dự án đầu tư.............................................. 7

1.4. Nguyên liệu, nhiên liệu hóa chất sử dụng của dự án.................................... 12

Chương 2. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG....... 30

2.1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường......... 30

2.2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường tiếp nhận chất thải 31

Chương 3. ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN ĐẦU TƯ...... 33

Chương 4. ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG...... 34

4.1. Đánh giá tác động và đề xuất các biện pháp, công trình bảo vệ môi trường trong giai đoạn lắp đặt máy móc thiết bị..... 34

4.2. Đánh giá tác động và đề xuất các biện pháp, công trình bảo vệ môi trường trong giai đoạn vận hành..... 36

4.2.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện............................. 47

4.3. Tổ chức thực hiện các công trình, biện pháp bảo vệ môi trường................................ 57

4.3.1. Danh mục công trình, biện pháp bảo vệ môi trường và kế hoạch xây lắp............. 57

4.3.2. Kế hoạch tổ chức thực hiện các biện pháp bảo vệ môi trường khác....................... 58

4.3.3. Tóm tắt dự toán kinh phí từng hạng mục công trình, biện pháp bảo vệ môi trường..... 58

4.3.4. Tổ chức, bộ máy quản lý, vận hành các công trình bảo vệ môi trường.................. 59

4.4. Nhận xét về mức độ chi tiết, độ tin cậy của các kết quả đánh giá dự báo................. 59

Chương 5. PHƯƠNG ÁN CẢI TẠO, PHỤC HỒI MÔI TRƯỜNG................................... 61

Chương 6. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG............................ 62

6.3. Nội dung đề nghị cấp phép tiếng ồn, độ rung; phòng ngừa và ứng phó sự cố môi trường 64

6.4. Yêu cầu về quản lý chất thải và phòng ngừa, ứng phó sự cố môi trường.................. 66

Chương 7. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN...... 68

7.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án........................ 68

7.1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải...68

7.2. Chương trình quan trắc chất thải định kỳ theo quy định của pháp luật..................... 71

Chương 8. CAM KẾT CỦA CHỦ DỰ ÁN........................................................... 73

PHỤ LỤC.................................................................................. 75

Chương 1. THÔNG TIN CHUNG VỀ DỰ ÁN

1.1.Thông tin chung về chủ dự án

- Tên chủ dự án đầu tư: ......

- Địa chỉ văn phòng: Khu công nghiệp An Dương, xã Hồng Phong, huyện An Dương, thành phố Hải Phòng, Việt Nam

- Người đại diện pháp luật: ...

- Chức vụ: Chủ tịch hội đồng quản trị, tổng giám đốc.

- Quốc tịch: ......

1.2.Thông tin chung về dự án

- Tên dự án đầu tư: Sản xuất vật liệu mới

- Quy mô của dự án đầu tư: Tổng vốn đầu tư của dự án là 207.000.000.000 đồng (Hai trăm không bẩy tỷ đồng). Theo đó, dự án có tiêu chí môi trường tương đương với quy mô dự án đầu tư nhóm B có cấu phần xây dựng được phân loại theo tiêu chí của pháp luật đầu tư công, xây dựng và không thuộc loại hình sản xuất kinh doanh dịch vụ có nguy cơ gây ô nhiễm môi trường. Dự án thuộc lĩnh vực công nghiệp, nhóm B.

- Giấy chứng nhận đăng ký đầu tư mã số dự án ...... do Ban Quản lý Khu kinh tế Hải Phòng cấp chứng nhận lần đầu ngày 28 tháng 02 năm 2023.

- Địa điểm thực hiện dự án đầu tư: ........Khu công nghiệp An Dương, xã Hồng Phong, huyện An Dương, thành phố Hải Phòng, Việt Nam

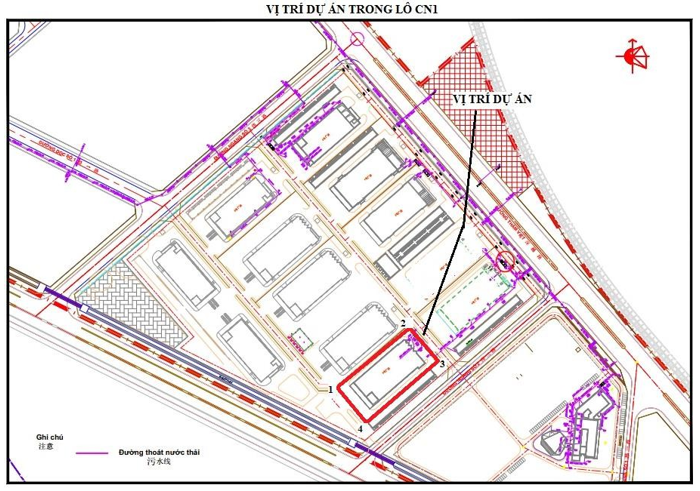

Vị trí của dự án trong lô CN1, khu công nghiệp An Dương:

Hình 1.1. Sơ đồ vị trí thực hiện dự án

Dự án nằm trong Khu công nghiệp An Dương, huyện An Dương, thành phố Hải Phòng được quy hoạch phát triển công nghiệp. Xung quanh dự án không có các công trình di tích lịch sử, văn hóa, xã hội và các đối tượng nhạy cảm về môi trường khác.

Dự án không thuộc danh mục dự án công nghiệp không khuyến khích đầu tư theo Quyết định 1388/QĐ-UBND ngày 10/5/2022 của UBND thành phố Hải Phòng về việc ban hành Danh mục các dự án công nghiệp khuyến khích đầu tư, không khuyến khích đầu tư trên địa bàn thành phố Hải Phòng đến năm 2025, định hướng đến năm 2030 và đã được Ban Quản lý Khu kinh tế Hải Phòng cấp Giấy chứng nhận đăng ký đầu tư với mã ngành sản phẩm 2220 (sản xuất, gia công, chế tạo sản phẩm nhựa).

Nhà xưởng thực hiện dự án nằm trong KCN An Dương. KCN An Dương đã hoàn thành giải phóng mặt bằng và đầu tư xây dựng cơ sở hạ tầng với tổng diện tích 196,1 ha thuộc địa bàn xã Bắc Sơn và Hồng Phong của huyện An Dương. Trong đó, đất công nghiệp chiếm hơn 64%, bằng gần 126,55 ha; đất giao thông chiếm hơn 14% (tương đương hơn 27ha), còn lại là đất kỹ thuật đầu mối, công viên cây xanh, đất công cộng.

Theo Báo cáo đánh giá tác động môi trường của “Dự án Điều chỉnh đầu tư xây dựng Khu công nghiệp An Dương - giai đoạn 1” đã được Bộ Tài nguyên và Môi trường phê duyệt tại Quyết định số 984/QĐ-BTNMT ngày 23/4/2020, KCN An Dương dự kiến thu hút đầu tư 5 nhóm ngành nghề chủ yếu (nhóm ngành gia công chế tạo cơ khí lắp ráp; nhóm ngành công nghiệp điện tử, điện lạnh; nhóm ngành công nghiệp gia dụng; nhóm ngành sản xuất dược phẩm; nhóm ngành sản xuất vật liệu bao bì đóng gói; cho thuê nhà xưởng). Trong đó:

(a) Tại khu nhà xưởng tiêu chuẩn (KCN tự xây dựng, cho các doanh nghiệp thuê lại) (CN1 và CN8): dự kiến tiếp nhận toàn bộ các ngành nghề trên do nhà xưởng tiêu chuẩn được coi là bước tiếp cận thị trường Việt Nam của các doanh nghiệp trước khi quyết định mở rộng và phát triển lâu dài, bền vững;

(b) Từ lô CN2 đến phần lớn diện tích lô CN11 và CN12: dự kiến phân khu cho 3 nhóm ngành đầu tư tập trung gồm nhóm ngành gia công chế tạo cơ khí lắp ráp; nhóm ngành công nghiệp điện tử, điện lạnh; nhóm ngành công nghiệp gia dụng;

(c) Một phần diện tích nhỏ tại lô CN11 (15.388,44 m2) và CN12 (18.985,7 m2), tổng diện tích là 34.374,14 m2: dự kiến phân khu cho 2 nhóm ngành còn lại gồm nhóm ngành sản xuất dược phẩm; nhóm ngành sản xuất vật liệu bao bì đóng gói.

Dự án thuộc khu nhà xưởng xây sẵn của Công ty Thâm Việt, vị trí triển khai dự án là hoàn toàn phù hợp.

1.3.Công suất, công nghệ, sản phẩm của dự án đầu tư

1.3.1.Công suất của dự án

Công suất thiết kế của dự án cho năm sản xuất ổn định là 10.000 tấn sản phẩm/năm.

+ Công suất dự kiến năm 2023: 5.000 tấn sản phẩm

+ Công suất dự kiến từ năm 2024: 10.0000 tấn sản phẩm/năm.

1.3.2.Công nghệ sản xuất

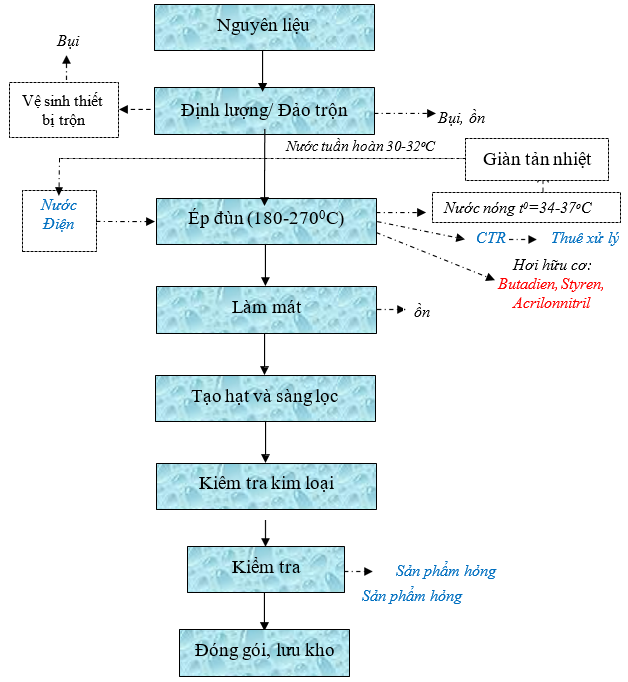

Công nghệ sản xuất bao gồm các công đoạn trộn nguyên liệu, ép đùn, làm mát, tạo hạt, sàng lọc, đóng gói và nhập kho. Lưu trình cụ thể được thể hiện trong hình dưới đây:

Hình 1.2. Quy trình sản xuất sản phẩm hạt nhựa

Mô tả quy trình:

- Nguyên liệu: Các nguyên liệu đầu vào của quá trình sản xuất là: hạt nhựa, sợi thủy tinh, phụ gia,… sẽ được công nhân cân định lượng theo đơn hàng, sau đó sẽ được cho vào máy trộn để đảo trộn.

- Công đoạn trộn: Quá trình trộn được thực hiện bằng các máy trộn kín có nắp đậy. Phía trong thiết bị trộn có các cánh khuấy để đảo trộn các nguyên liệu thành hỗn hợp đồng nhất, phía trên của mỗi thiết bị trộn đều có các ống hút khí thải. Thời gian khuấy trộn trong vòng 2-10 phút với tốc độ của cánh khuấy từ 1.500-3.500 vòng/phút, mỗi mẻ trộn trộn được khoảng 25-180kg/mẻ (tùy theo yêu cầu của khách hàng sẽ sử dụng máy trộn có công suất tương ứng). Sau khi hỗn hợp các nguyên liệu trộn đạt tiêu chuẩn sẽ được chuyển tới phễu bằng đường ống dẫn nguyên liệu đến máy ép đùn nhựa.

Mỗi thiết bị trộn có thể sử dụng để trộn các sản phẩm khác nhau, do đó, sau mỗi mẻ trộn, thiết bị trộn sẽ được vệ sinh, làm sạch. Quá trình vệ sinh thiết bị trộn được công nhân thực hiện thủ công bằng cách sử dụng máy hút bụi bằng tay hoặc máy hút bụi công nghiệp để loại bỏ bụi, sau đó dùng giẻ lau để lau và làm sạch thiết bị trộn. Tại mỗi máy trộn, đều bố trí hệ thống hút chân không đồng bộ với máy để thu hồi bụi, sau đó, bụi trong quá trình này sẽ được thu gom và xử lý theo quy định. Trong quá trình vệ sinh thiết bị, công nhân sẽ được trang bị quần áo, gang tay bảo hộ và kính bảo hộ, tránh các chất nguy hại tiếp xúc với da, mắt,…

- Công đoạn ép đùn nhựa: Hạt nhựa sau khi trộn cùng các phụ gia được chuyển vào phễu chứa nguyên liệu của máy ép đùn nhựa bằng đường ống kín. Sau khi nguyên liệu đổ đầy, nắp phễu sẽ đóng lại. Nguyên liệu dần dần được chuyển đến hệ thống gia nhiệt, quá trình gia nhiệt được thực hiện trong buồng kín với nhiệt độ khoảng 180 – 2700C (tùy theo các loại nhựa khác nhau sẽ có nhiệt độ gia nhiệt khác nhau).

Tại nhiệt độ này, hạt nhựa sẽ chuyển từ trạng thái rắn sang trạng thái dẻo. Nhờ trục vít xoắn trong lòng máy ép đùn, hỗn hợp nhựa sẽ đưa đến đầu máy ép đùn. Tại đầu máy ép đùn có chia ra các lỗ có kích thước bằng nhau để nhựa phun ra qua các lỗ này. Hỗn hợp nhựa, bột màu, phụ gia sau khi qua các lỗ nhỏ tạo thành sợi nhựa như yêu cầu của khách hàng. Năng lượng sử dụng trong quá trình này là điện năng

Sợi nhựa mang màu chạy qua máng chứa nước làm mát để các sợi nhựa giảm nhiệt độ và cứng lại. Sau quá trình làm nguội sợi nhựa, nước có nhiệt độ khoảng 34 – 37oC được dẫn vào tháp giải nhiệt. Tại đây, nước được làm nguội đến nhiệt độ 30 – 32oC và được tuần hoàn tái sử dụng. Tháp giải nhiệt nước là thiết bị làm mát nước hoạt động theo nguyên lý tạo mưa và giải nhiệt bằng gió. Quá trình làm mát tại tháp giải nhiệt sẽ có một lượng nước bị bốc hơi vào không khí. Nước sau làm mát không thải ra môi trường mà được tuần hoàn tái sử dụng, lượng nước hao hụt sẽ được bổ sung hàng ngày. Nhà máy sử dụng quá trình giải nhiệt bằng gió, không dùng môi chất lạnh.

Khi đổi loại sản phẩm theo yêu cầu của khách hàng, thiết bị sẽ được vệ sinh. Các loại nhựa bị loại bỏ từ quá trình vệ sinh thiết bị khi đổi đổi loại sản phẩm và nhựa không thể tái sử dụng chiếm một lượng rất nhỏ tổng lượng nguyên liệu đầu vào được xử lý cùng chất thải thông thường của Nhà máy.

- Công đoạn cắt sợi nhựa tạo hạt: Các dây nhựa dạng sợi sẽ được đưa tới máy cắt nhờ các con lăn có rãnh bằng nhựa. Nhựa dạng sợi sẽ được máy cắt cắt tạo thành hạt nhựa. Sau đó qua máy sàng rung để lọc loại bỏ các hạt nhựa quá dài hoặc quá ngắn so với yêu cầu, thu được sản phẩm hạt nhựa đạt tiêu chuẩn. Hạt nhựa sau khi tạo thành nếu độ ẩm cao thì sẽ được chuyển vào máy sấy với nhiệt độ từ 80-1000C trong thời gian khoảng 30-120 phút, sau khi sấy độ ẩm của hạt nhựa khoảng 1%. Sản phẩm hoàn thiện được kiểm tra, đóng bao, định lượng, xếp vào các pallet và lưu kho.

- Kiểm tra kim loại: Vì sản phẩm của dự án yêu cầu cao về chất lượng, do đó, hạt nhựa theo băng tải từ tính đi qua máy tách kim loại, các hạt nhựa bên trong có thành phần kim loại sẽ được loại bỏ, hạt đạt yêu cầu tiếp tục sang công đoạn tiếp theo.

- Kiểm tra: Các hạt nhựa sau khi được cắt sẽ được kiểm tra bằng ngoại quan: màu sắc, tính chất vật lý, kích thước hạt, đảm bảo các hạt sản phẩm phải đồng đều. Sản phẩm đạt yêu cầu sẽ được chuyển sang công đoạn đóng gói. Sản phẩm không đạt yêu cầu được chuyển vào kho và xử lý cùng với chất thải thông thường của nhà máy..

Sau khi chạy xong đơn hàng, máy ép đùn, máy cắt sẽ được vệ sinh theo yêu cầu, đảm bảo loại bỏ hết các nhựa bám màu trong máy. Nhựa hỏng từ quá trình vệ sinh máy sẽ được thu gom và xử lý cùng chất thải thông thường của nhà máy.

- Đóng gói: Bán thành phẩm tạo thành được đóng gói tại chỗ trong bao chứa 25kg/bao, mỗi cao bản 1 tấn (40 bao) và dán biển nhận dạng sản phẩm.

Trong quy trình sản xuất hạt nhựa Dự án có sử dụng 2 máy ép phun để thử sản phẩm. Khi cần phát triển sản phẩm mới sẽ sử dụng hạt nhựa thử nghiệm do Nhà máy sản xuất để ép phun ra tấm thẻ nhựa. Tấm thẻ nhựa sẽ được đưa vào thiết bị kiểm tra về màu sắc, chất lượng. Công đoạn này không thường xuyên, khoảng 01 tháng/lần, khối lượng nhựa sử dụng trong 1 lần thử nghiệm rất ít (1kg) nên chất thải phát sinh trong quá trình này rất ít được xử lý cùng chất thải thông thường của Nhà máy. Thẻ nhựa sau quá trình thử nghiệm sẽ được thu gom và xử lý như phế liệu nhựa của Nhà máy.

Tỷ lệ nhựa lỗi hỏng, rơi vãi, thất thoát của toàn bộ dây chuyền là 0,79% (bao gồm sản phẩm hỏng là các sợi nhựa bị đứt gãy, sợi nhựa bị rối, sản phẩm bị loại khỏi quá trình kiểm tra và nhựa loại bỏ từ quá trình vệ sinh thiết bị khi đổi sản phẩm, các loại nhựa không còn tái sử dụng, nhựa thải loại từ quá trình kiểm nghiệm).

Tổng hợp các dòng thải từ quá trình sản xuất bao gồm:

- Bụi hóa chất (bột màu): Khu vực định lượng/ đảo trộn, vệ sinh thiết bị trộn.

- Hơi các chất hữu cơ: Khu vực ép nhựa. Tùy thuộc vào loại hạt nhựa mà phát sinh các hơi hữu cơ khác nhau:

+ Nhựa ABS, AS: Acrilonnitril, Butadien, Styren;

+ Nhựa PC: Styren;

+ Nhựa PP: Propylen;

- CTNH (giẻ lau nhiễm thành phần nguy hại trong quá trình vệ sinh thiết bị, bao bì đựng bột màu): Trộn và vệ sinh thiết bị.

- Tiếng ồn: Khu vực cắt nhựa (tạo hạt nhựa), trộn.

- Chất thải rắn: nilon, bao bì đựng nguyên liệu đầu vào, hạt nhựa rơi vãi khu vực đóng gói, nhựa hỏng.

- Khí thải: Bụi, khí thải từ các phương tiện vận chuyển.

1.3.3. Sản phẩm của dự án

Sản phẩm của dự án: 10.000 tấn sản phẩm/năm

Sản phẩm của dự án: Là các loại hạt nhựa theo yêu cầu đặt hàng của khách hàng mà chủ yếu là phục vụ trong lĩnh vực điện tử, thiết bị điện yêu cầu chất lượng cao.

1.4.Nguyên liệu, nhiên liệu hóa chất sử dụng của dự án

1.4.1. Nhu cầu nguyên liệu, hóa chất

Nhu cầu nguyên liệu, hóa chất sử dụng trong giai đoạn vận hành:

Bảng 1.2. Nhu cầu nguyên liệu, hóa chất sử dụng của dự án

|

STT |

Phân loại |

Tên nguyên liệu |

Giai đoạn 1 (tấn) |

Giai đoạn 2 (tấn) |

|

1 |

Nguyên liệu chính |

AS |

2230 |

4460 |

|

2 |

PC |

780 |

1560 |

|

|

3 |

ABS |

410 |

820 |

|

4 |

|

PP |

700 |

1400 |

|

5 |

Sợi thủy tinh |

510 |

1020 |

|

|

6 |

Phụ gia |

Bột mầu, CaCO3, chất chống oxy hóa, chất bôi trơn, chất tăng độ bền sản phẩm, …. |

371 |

742 |

|

7 |

Vật liệu khác |

Bao bì đóng gói |

356 |

712 |

|

Tổng |

5.357 |

10.714 |

||

* Tính chất của một số nguyên liệu nhựa dùng trong quá trình sản xuất:

- Nhựa ABS:

+ Tên hóa học: Acrylonitrin Butadien Styren (viết tắt và thường gọi là nhựa ABS) có công thức hóa học (C8H8.C4H6.C3H3N)n. Nhựa ABS được tạo ra từ quá trình trùng hợp 3 monomer là Acrylonitrile, Butadiene và Styrene.

+ Tính chất:

Chịu lực tác động tốt, tính ổn định kích thước tốt, nhuộm được.

Gia công tạo hình và gia công máy móc tốt, độ bền cơ học cao, độ cứng cao.

Độ hút nước thấp, khả năng chống ăn mòn tốt, kết nối đơn giản.

Không độc hại và không mùi, tính chất hóa học và tính chất cách điện ưu việt.

Chịu nhiệt và không biến dạng, có thể chịu lực tốt dù ở nhiệt độ thấp.

Là vật liệu cứng, không dễ bị trầy xước, không dễ bị biến dạng.

Thông thường ABS màu trắng ngà, rất dẻo dai.

Khối lượng riêng hạt nhựa nguyên sinh ABS: 1,05g/cm3

Nhiệt độ nóng chảy hạt nhựa nguyên sinh ABS: 190-220°C

Nhiệt độ khuôn thích hợp khi ép nhựa ABS: 50-60°C

Nhiệt độ phá hủy nhựa ABS: 310°C

Độ co rút hạt nhựa nguyên sinh ABS: 0.4〜0.9%

+ Ứng dụng: dùng để làm các sản phẩm nhẹ, cứng, dễ uốn như ống, dụng cụ âm nhạc, đầu gậy đánh Golf (vì khả năng chịu va đập tốt), các bộ phận tự động, vỏ bánh răng, lớp bảo vệ đầu hộp số, đồ chơi,…

- Nhựa AS (Acrylonitrile Styrene (AS) - Với các chuỗi xen kẽ styrene và acrylonitrile, chất dẻo copolyme acrylonitrile styrene (AS) mang lại độ trong suốt của polystyrene nhưng có khả năng chịu nhiệt cao hơn và cải thiện khả năng chống dung môi và nứt ứng suất. Thông thường, styrene bao gồm 70 - 80% đến 20 - 30% acrylonitril; chính tỷ lệ phần trăm acrylonitril này quyết định các đặc tính của nhựa. Mặc dù hàm lượng acrylonitrile tăng lên giúp cải thiện tính kháng hóa chất và tính chất cơ học, nhưng độ trong của vật liệu bị ảnh hưởng bởi sắc vàng. Nhờ độ trong và khả năng chịu nhiệt tốt, acrylonitrile styrene thường được sử dụng trong đồ gia dụng, cũng như các bộ phận trang trí và ứng dụng quang học.

- Nhựa PP:

+ Tên hóa học: Polypropylen, là sản phẩm của phản ứng trùng hợp propylen.

+ Tính chất:

- Tính bền cơ học cao (bền xé và bền kéo), khá cứng vững, không mềm dẻo như PE, không bị kéo giãn dài do đó được chế tạo thành sợi.

- Trong suốt, độ bóng bề mặt cao cho khả năng in ấn cao, nét in rõ.

- PP không màu không mùi, không vị, không độc. PP cháy sáng với ngọn lửa màu xanh nhạt, có dòng chảy dẻo, có mùi cháy gần giống mùi cao su.

- Chịu được nhiệt độ cao hơn 100oC.

- Có tính chất chống thấm O2, hơi nước, dầu mỡ và các khí khác.

- Khối lượng riêng hạt nhựa nguyên sinh PP: 0,92g/cm³

- Nhiệt độ nóng chảy hạt nhựa nguyên sinh PP: 170-200°C

- Nhiệt độ khuôn thích hợp khi ép nhựa PP: 55-65°C

- Nhiệt độ phá hủy nhựa PP: 280°C

- Độ co rút hạt nhựa nguyên sinh PP: 1.0〜2.5%

+ Ứng dụng: PP không có độc tố, an toàn cho sức khỏe nên được ứng dụng rộng rãi trong y dược và thực phẩm.

- Nhựa PC (Polycarbonate): Nhiệt độ biến dạng ở khoảng rộng, từ 80-1380C. Nhiệt độ nóng chảy 2350C. Khối lượng riêng 1,10 – 1,20 g/cm3. Ở nhiệt độ vượt quá nhiệt độ nóng chảy, các mảnh polymer có thể được giải phóng. Khói có thể gây khó chịu. Các sản phẩm phân hủy có thể bao gồm: CO, CO2, Hydrocacbon, Styrene, Alkyl phenol, acetophenone, cumene, phenol, alpha-phenol, diarylcarbonates, các mảnh polymer.

* Đặc tính của các phụ gia sử dụng trong sản xuất của dự án:

Bảng 1.3. Đặc tính của các phụ gia sử dụng

|

Tên |

Thành phần hóa học |

Tỷ lệ (%) |

Mã CAS |

Đặc tính |

|

Bột màu (Blue M) |

Pigment Blue 15:3 |

100% |

147-14-8 |

+ Dạng tồn tại: bột màu xanh da trời; không mùi; + pH: 6-8; + Nhiệt độ nóng chảy: 4800C; + Trọng lượng riêng (so với nước): 1,59; + Nhiệt độ phân hủy: 250 – 6000C; + Khối lượng phân tử: 576,08. |

|

Bột màu (Yellow 3R) |

Pigment yellow 83 Rosin |

96- 100% <4% |

5567 -15-7 8050 – 09- 7 |

+ Dạng tồn tại: bột màu vàng; không mùi; + pH: 6-8; + Nhiệt độ nóng chảy: 3200C; + Trọng lượng riêng: 1,4 + Nhiệt độ phân hủy: không xác định + Khối lượng riêng: 1,37g/cm3 ở 200C + Khối lượng phân tử: 818,5. |

|

Bột màu (Pink HP 122N) |

Pigment red 122 |

100% |

980-26-7 |

+ Dạng tồn tại: bột màu hồng; không mùi; + pH: 6-8; + Nhiệt độ nóng chảy: không xác định; + Trọng lượng riêng: 1 + Nhiệt độ phân hủy: không xác định; + Khối lượng phân tử: 340,39. |

|

Bột màu (Cacbon Black) |

Cacbon black |

>99% |

1333-86-4 |

+ Dạng tồn tại: bột màu đen; không mùi; + pH: >7; + Nhiệt độ nóng chảy: >3000C; nhiệt độ sôi: 3000C. + Trọng lượng riêng: Không xác định + Nhiệt độ phân hủy: >2500C + Khối lượng riêng: 1,7-1,9 g/cm3 (ở 200C); + Khối lượng phân tử: 340,39. |

|

Bột màu (Green GY) |

Pigment Green |

100% |

1328-53-6 |

+ Dạng tồn tại: bột màu xanh lá cây; không mùi; + pH: 5-7; + Nhiệt độ nóng chảy: Không xác định; + Nhiệt độ phân hủy: không xác định; + Khối lượng riêng: 2,13 g/cm3 (ở 200C); + Khối lượng phân tử: 1082-1127. |

|

Chất chống oxi hóa |

- Tris(2,4-di- tert-butylphenyl) phosphite [[(CH3)3C]2C6H3 O]3P - Pentaerythritol tetrakis(3-(3,5- di-tert-butyl-4- hydroxyphenyl) propionate) C73H108O12 |

66%

34% |

31570-04-4

6683-19-8 |

+ Dạng tồn tại: bột màu trắng; không mùi; + pH: không xác định; + Nhiệt độ nóng chảy: 116-179oC + Nhiệt độ phân hủy: không xác định; + Khối lượng riêng: 1,1-1,2 g/cm3 (ở 200C); + Không phản ứng với nước. |

|

Phụ gia |

CaCO3 |

- |

- |

+ Là chất rắn, dạng viên trắng, không mùi; + Độ nóng chảy: 100-1350C |

|

Chất bôi trơn |

N,N′- Ethylenebis(stea ramide) |

100% |

110-30-5 |

+ Dạng bột, mầu trắng + Nhiệt độ nóng chảy: 149oC + Áp suất hơi: 0,116 Pa (25oC) + Nhiệt độ tự bốc cháy 380oC + Khối lượng riêng: 0,972 g/cm3 (ở 200C); |

|

Chất tăng độ bền sản phẩm |

C17H22O2 |

>97% |

25053-09-2 |

+ Nhiệt độ tự bốc cháy 470oC + Khối lượng riêng: 1,01 g/cm3 (ở 200C); |

|

Chất chống cháy |

C39H34O8P2 |

> 97% |

5945-33-5 |

+ Dạng tồn tại: dạng lỏng + Khối lượng riêng: 1,26 g/cm3 (ở 250C); + Nhiệt độ tự bốc cháy > 400oC |

1.4.2.Nhu cầu sử dụng điện, nước của dự án

a.Nhu cầu sử dụng điện

Toàn bộ hoạt động tại dự án đều sử dụng điện, không sử dụng các loại nhiên liệu xăng dầu nào khác. Nhu cầu sử dụng điện:

+ Điện văn phòng và chiếu sáng

+ Điện sạc cho các thiết bị nâng

+ Điện cho hệ thống thông gió, báo cháy, hệ thống camera,… Nguồn cung cấp: Từ điện lực trong KCN

Khối lượng điện dự kiến tiêu thụ là 30.000 kWh/tháng.

b. Nhu cầu sử dụng nước

Do dự án không có hoạt động nấu ăn, Công ty sẽ đặt mua suất ăn công nghiệp cho cán bộ, công nhân. Theo TCVN 33:2006 Cấp nước – Mạng lưới đường ống và công trình: Định mức nước cấp cho công nhân trong khu công nghiệp: 45 lít/người/ca không bao gồm hoạt động nấu ăn (tương ứng 135 lít/người/ngày, nhu cầu sử dụng nước này đảm bảo tối thiểu Theo QCXDVN 01:2021/BXD: Quy chuẩn kỹ thuật quốc gia về quy hoạch xây dựng, định mức nước cấp sinh hoạt của mỗi người tối thiểu là 80 lít/người/ngày đêm, tương ứng tối thiểu 27 lít/người/ca).

Lượng nước cấp cho sinh hoạt của cán bộ công nhân viên 45 lít/người/ca x 120 người = 5,4 m3/ngày.

1.5.Các thông tin khác liên quan đến dự án

1.5.1.Các hạng mục công trình của dự án

1.5.1.1.Kết cấu các hạng mục công trình

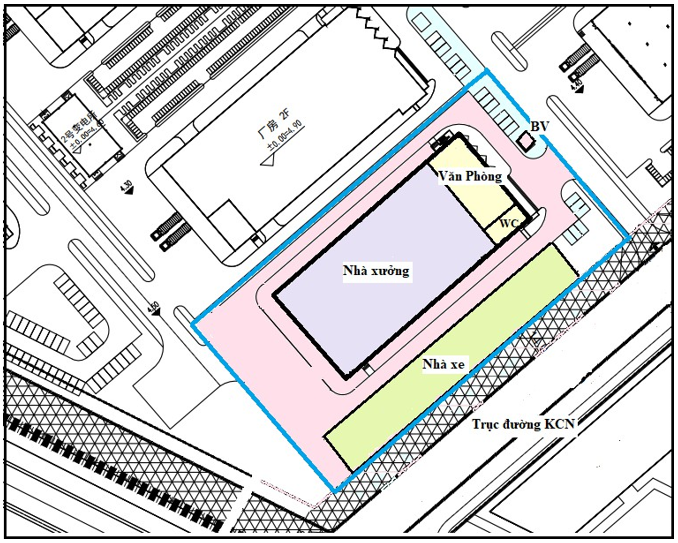

Dự án dự kiến được triển khai tại nhà xưởng số 5 thuộc Lô đất CN1, Khu công nghiệp An Dương, xã Hồng Phong, huyện An Dương, thành phố Hải Phòng trong đó tổng diện tích nhà xưởng thuê là 7.249,64 m2.

Sau khi thuê từ Công ty TNHH Liên hợp đầu tư Thâm Việt, Chủ dự án sẽ chỉ tiến hành công tác lắp đặt máy móc thiết bị và vận hành dự án.

Bảng 1.4. Tổng hợp các hạng mục công trình của dự án

|

TT |

Hạng mục công trình |

Diện tích (m2) |

|

1 |

Khu vực sản xuất (2 tầng) |

5394,88 |

|

2 |

Khu văn phòng (4 tầng) |

1324,8 |

|

3 |

Sàn dỡ hàng, hiên ngoài nhà, dốc vào cửa |

529,96 |

|

|

Tổng |

7.249,64 |

Các công trình nằm ngoài nhà xưởng là nhà để xe 700m2, nhà bảo vệ, hệ thống thoát nước mưa, hệ thống thoát nước thải, sân đường quanh nhà xưởng (đã xây dựng hoàn thiện), cây xanh là tiện ích Công ty được sử dụng khi thuê nhà xưởng của Thâm Việt.

Nhà xưởng số 5 cũng như các hạng mục hạ tầng kỹ thuật, các tiện ích Công ty được sử dụng thuộc Dự án “Xây dựng nhà xưởng số 3, 4, 5, 6 và nhà văn phòng thuộc lô CN1 và CC2 KCN An Dương – Giai đoạn 1” đã được UBND huyện An Dương cấp giấy xác nhận đăng kí kế hoạch BVMT số 1131/GXN-UBND ngày 22/11/2017. (Giấy xác nhận đăng ký kế hoạch bảo vệ môi trường được đóng kèm trong phụ lục báo cáo).

Hình 1.3. Sơ đồ tổng mặt bằng dự án

Kết cấu từng hạng mục công trình của dự án gồm:

a.Khu nhà xưởng

* Giải pháp kiến trúc

- Cos ± 0,00 của nhà xưởng cao hơn cốt mặt sân là 30cm.

- Xây dựng nhà xưởng tiêu chuẩn số 3 với quy mô hai tầng, kích thước dài 73,3m x rộng 36,8m, diện tích 2697,44 m2/tầng. Tổng diện tích hai tầng là 5.394,88m2. Chiều cao công trình 9m, mái công trình bằng tôn xốp 3 lớp dày 0,45mm.

- Hệ thống cửa đi là cửa cuốn 4m * 4,6m, cửa thoát hiểm là cửa chống cháy 1,2m * 2,2m và cửa sổ là cửa nhôm dày 5 mm với kích thước 3m * 1,5m.

* Giải pháp kết cấu

- Phần móng: sử dụng phương án móng cọc BTCT, tiết diện cột D300

+ Bulông cơ sở M24 * 750, sản xuất sắt C45

+ Nền nhà bê tông đá 1x2, lớp 250 # dày 150, bề mặt được đánh bóng

- Phần thân: Hệ khung thép đúc sẵn có chiều dài miệng 40m và được cấu tạo từ tấm sắt SS400. Các chi tiết của liên kết hàn được liên kết với điện trở 8,8 bu lông (đường kính bu lông D> 16) và cường độ 5,6 bu lông (đường kính bu lông D <= 16). Các thành phần khác nhau.

+ Hệ giằng cột, giằng mái sử dụng sắt CT3, que hàn sử dụng N64 hoặc tương đương.

+ Mái nhà được làm bằng tấm tôn xốp 3 lớp dày 0,45mm trên hệ xà gồ, và vì kèo trong nhà, tường bao quanh xây gạch VXM M50 #, phía trên bịt tôn Panel 2 lớp dày 50mm đến mép mái, trát tường VXM M75 #, dày 20, sơn màu trắng.

b.Khu nhà văn phòng

Liền kề với nhà xưởng sản xuất, quy mô 3 tầng, dài x rộng = 9mx36,8m. Khu nhà văn phòng với diện tích 331,2m2.

- Nhà xây 3 tầng khung cột chịu lực. Sàn bê tông cốt thép

- Xây tường gạch VXM mác 50 #, thạch cao, chát tường VXM mác 75 #, dày 20, sơn màu trắng.

- Nền nhà lát gạch 600x600, trát trần VXM mác 75 #, dày 20, sơn màu trắng.

- Cửa chính là cửa kính, cửa còn lại là cửa gỗ, và cửa sổ là cửa nhôm dày 5 mm. Công ty không tổ chức nấu ăn mà dự kiến đặt xuất ăn cho công nhân nên không bố trí khu vực bếp. Dự kiến nhà ăn sẽ được đặt tại khu nhà văn phòng. Diện tích nhà ăn là: 400m2 (bố trí tại tầng 2 và tầng 3).

c.Các hạng mục công trình phụ trợ là tiện ích Công ty được sử dụng khi thuê nhà xưởng tiêu chuẩn.

Bao gồm:

- Nhà để xe 700 m2, kết cấu khung thép, mái tôn.

- Hệ thống đường giao thông nội bộ: Kết cấu bê tông đá 1x2 mác 250 # dày 250mm.

- Hệ thống cấp nước: Cấp nước vào các khu chức năng bằng các loại ống D90 và D63 phù hợp với nhu cầu nước được lắp nối với hệ thống tiêu thụ theo thiết kế.

+ Hệ thống đường ống chính đi nổi, sử dụng ống nhựa thép hỗn hợp

+ Hệ thống đường ống chính đi chìm dùng ống PE

+ Ống dùng cho PCCC ngoài nhà dùng ống PE

+ Đường ống chính PCCC trong nhà dùng ống thép mạ kẽm

- Hệ thống thông tin liên lạc: Hệ thống thông tin nội bộ sử dụng mạng điện thoại và máy tính nội bộ. Thông tin với bên ngoài bằng điện thoại cố định và di động kết nối với mạng điện thoại chung trong khu vực.

- Hệ thống thoát nước mưa, nước thải:

+ Hệ thống thoát nước mưa: Đường ống thoát nước mưa thiết kế theo kiểu đường ống tự chảy, bố trí ở trên các khu cây xanh cách ly. Kích thước rãnh thoát nước là rãnh hở, kích thước BxH là: 10,0mx2,0m; 4,0m x 2,0m; 1,0m x 1,0m; cứ mỗi khoảng cách từ 30 - 50m dọc theo tuyến kênh có bố trí hố ga thu nước. Hệ thống thoát nước mưa sử dụng hệ thống ống cống thoát nước có tiết diện D600 và D400, và tốc độ thoát nước i = 0, 15%, dẫn đến cống thoát nước mưa chung của KCN An Dương. Hố ga xây bằng gạch, nắp bằng tấm đan BTCT đá 1x2 mác 250#.

+ Hệ thống thoát nước thải sinh hoạt: Nước thải sinh hoạt phát sinh từ khu nhà vệ sinh, khu vực rửa tay chân của cán bộ công nhân viên trong Công ty được thu gom và xử lý bằng bể tự hoại 3 ngăn sau đó theo đường ống thoát nước thải dẫn vào hệ thống xử lý nước thải tập trung của KCN An Dương. Nguồn tiếp nhận nước thải và nước mưa tràn mặt của KCN: là kênh Hoàng Lâu, sau đó chảy ra sông Lạch Tray.

Nhà xưởng có 01 bể tự hoại với dung tích 60 m3 được bố trí ngầm tại 01 khu vực vệ sinh (kết cấu bê tông cốt thép, móng đổ bê tông, bể gồm 3 ngăn). Nước thải tại bể phốt được thoát ra hố ga thu nước thải riêng đấu nối về hệ thống thu gom nước thải của KCN về hệ thống xử lý nước thải tập trung của Khu công nghiệp để xử lý trước khi thải ra nguồn tiếp nhận.

- Hệ thống phòng chống cháy nổ

* Hệ thống chống sét

- Nhà xưởng được lắp đặt hệ thống thu lôi chống sét tia tiền đạo (01 kim thu sét đặt trên mái có bán kính bảo vệ 110m)

- Các kim thu sét trên cột cao 5m.

- Các thiết bị của hệ thống thu lôi chống sét được liên kết với nhau bằng phương pháp hàn nhiệt.

- Mỗi dây xuống có 1 điểm đo, kiểm tra điện trở.

- Hệ thống thu lôi chống sét đã được đo, kiểm tra điện trở nối đất.

* Đèn chiếu sáng sự cố, đèn chỉ dẫn thoát nạn:

- Bên trong nhà xưởng trên các lối thoát nạn, hành lang, buồng thang được trang bị các đèn chiếu sáng sự cố, đèn chỉ dẫn thoát nạn, khoảng cách giữa các đèn không quá 30m.

- Dây cáp nguồn đi trong ống nhựa cứng.

* Hệ thống báo cháy tự động

- Tại nhà xưởng đã lắp đặt các đầu báo cháy khỏi dưới trần bê tông, trong các khoang dầm xà, khoảng cách đầu báo cháy đến tường, khoảng cách giữa các đầu báo cháy đảm bảo theo quy định

- Tại các tầng trong nhà xưởng: Lắp đặt các đầu báo cháy nhiệt dưới trần bê tông trong các phòng.

- Dây tín hiệu của hệ thống báo cháy: Là dây 2x0,75 mm2, được đi trong ống bảo vệ chống cháy.

- Tổ hợp nút ấn báo cháy, chuông, đèn: Được lắp đặt trên tường, gần cầu thang, khoảng cách giữa các tổ hợp nút ấn, chuông đèn nhỏ hơn 50m.

- Tâm nút ấn báo cách sàn 1,25m.

- Tại nhà xưởng đã niêm yết hướng dẫn sử dụng hệ thống báo cháy tự động.

* Hệ thống chữa cháy

- Hệ thống chữa cháy tự động sprinkler bằng nước:

+ Đường ống cấp nước chữa cháy chính cho nhà xưởng là đường ống thép, có đường kính ống D150.

+ Các đầu phun sprinkler được lắp đặt hướng xuống phía dưới trần bê tông. Khoảng cách các đầu phun đến trần bê tông lớn hơn 0,4m.

+ Đường ống cấp nước chữa cháy được thi công bằng phương pháp hàn mặt bích và cút nối ren.

+ Trạm bơm cấp nước chữa cháy cho toàn bộ hệ thống chữa cháy bằng nước trong 1 khu nhà xưởng trong gồm 02 máy bơm chữa cháy tự động cơ điện có công suất P=132kW, lưu lượng Q.=.410-590m3/h, cột áp H=100-78m.c.n; 01 máy bơm chữa cháy động cơ diezel có công suất P=132kW, lưu lượng Q=410-590m3/h, cột áp H=100- 78m.c.n; 01 máy bơm bù áp động cơ điện có công suất P=5,5kW, lưu lượng Q=6-12m3/h, cột áp H=150-70m.c.n và 01 bình tích áp Varem 500 lít.

- Hệ thống họng nước chữa cháy vách tường.

+ Đường ống cấp nước cho hệ thống họng nước chữa cháy vách tường được đấu nối với đường ống chính của hệ thống chữa cháy tự động.

+ Các họng nước chữa cháy loại đơn (cửa ra D50), được bố trí trong nhà xưởng, tại nơi dễ thấy, dễ lấy.

+ Tại vị trí các họng nước chữa cháy vách tường có bố trí 01 cuộn vòi B, 01 lăng B đồng bộ đi kèm, đặt trong tủ.

+ Tâm của họng vách tường cách sàn thao tác 1,25m.

+ Bên ngoài nhà xưởng sản xuất bố trí các trụ chữa cháy đặt ngoài nhà (loại trụ kép, 02 họng ra D65). Các trụ nước chữa cháy được bố trí tại vị trí thuận lợi cho việc thao tác.

- Nguồn nước chữa cháy: được lấy trực tiếp từ bể nước của KCN có khối tích khoảng 875 m3. Hệ thống cấp nước chữa cháy áp lực thấp (áp lực tối thiểu tại trụ cứu hỏa là 10m). Bố trí các trụ cứu hỏa trên các trục ống chính có F100 trở lên với khoảng cách là 150m/trụ. Đường ống cấp nước được chôn sâu dưới vỉa hè dọc theo hệ thống đường giao thông trong KCN, có độ sâu chôn ống trung bình từ 0,7m đến 1,2m.

- Phương tiện chữa cháy xách tay: Nhà xưởng được trang bị các bình chữa cháy loại bình bột loại MFZL4, bình khí CO2 loại MT3

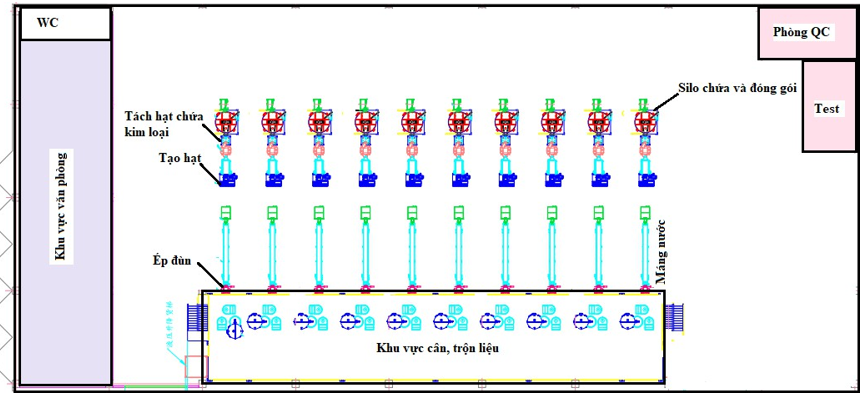

1.5.1.2. Bố trí các hạng mục công trình trong xưởng sản xuất

- Xưởng sản xuất 2 tầng, tầng 1 bố trí 10 chuyền sản xuất, tầng 2 sử dụng làm kho chứa nguyên vật liệu

- Khu vực văn phòng 4 tầng: Bố trí làm việc, phòng họp, khu vực nghỉ ngơi và ăn uống của công nhân viên. Sơ đồ tổng mặt bằng bố trí thiết bị sản xuất như sau:

Hình 1.4. Sơ đồ tổng mặt bằng bố trí thiết bị trong xưởng sản xuất

1.5.2.Danh mục các thiết bị sử dụng cho dự án

a. Trong giai đoạn vận hành

Danh mục các thiết bị bố trí sử dụng:

Bảng 1.5. Danh mục máy móc thiết bị chính phục vụ dự án

|

STT |

Tên thiết bị |

Số lượng |

Đơn vị |

Ghi chú |

|

1 |

Máy ép đùn trục vít đôi |

10 |

Máy |

Ép đùn |

|

2 |

Cân điện tử chất rắn |

30 |

Máy |

Đo lượng cấp liệu |

|

4 |

Máy trộn |

10 |

Máy |

Trộn hỗn hợp |

|

5 |

Bồn rửa |

10 |

Máy |

Làm mát bằng nước và làm khô bằng gió |

|

6 |

Máy làm khô |

10 |

Máy |

|

|

7 |

Máy cắt hạt |

10 |

Máy |

Cắt hạt và sàng lọc |

|

8 |

Máy sàng rung |

10 |

Máy |

|

|

9 |

Vận thăng |

10 |

Máy |

Đồng nhất hóa từ tính |

|

10 |

Máy tách kim loại |

10 |

Máy |

|

|

11 |

Băng tải từ tính |

10 |

Máy |

|

|

12 |

Kho Silo |

10 |

Bộ |

|

|

14 |

Máy niêm phong bao bì |

10 |

Bộ |

Đóng gói |

|

15 |

Máy in phun |

2 |

Máy |

|

|

16 |

Máy nén khí |

2 |

Máy |

Thiết bị phụ trợ |

|

17 |

Bình khí nén |

1 |

Chiếc |

|

|

18 |

Máy sấy |

2 |

Máy |

|

|

19 |

Máy lọc |

2 |

Máy |

|

|

20 |

Bơm hút chân không khô |

2 |

Máy |

|

|

21 |

Bể chân không |

2 |

Chiếc |

|

|

22 |

Bể chân không |

5 |

Chiếc |

|

|

23 |

Máy bơm |

2 |

Máy |

|

|

24 |

Tháp giải nhiệt nước |

1 |

Máy |

|

|

25 |

Giàn khung kết cấu thép |

1 |

bộ |

|

|

26 |

Xe nâng |

5 |

chiếc |

|

27 |

Máy thử va đập con lắc |

1 |

Máy |

Thiết bị phụ trợ, kiểm tra tính năng sản phẩm |

|

28 |

Máy tạo mẫu khía |

1 |

Máy |

|

|

29 |

Máy kiểm tra đa năng |

1 |

Máy |

|

|

30 |

Máy kiểm tra biến dạng nhiệt |

1 |

Máy |

|

|

31 |

Máy thử chống cháy |

1 |

Máy |

|

|

32 |

Máy đo nhiệt |

1 |

Máy |

|

|

33 |

Máy đo tốc độ dòng tan chảy |

1 |

bộ |

|

|

34 |

Máy đo tỷ trọng cân bằng |

1 |

bộ |

|

|

35 |

Máy quang phổ XRF |

1 |

bộ |

|

|

36 |

Thiết bị đo điện trở |

1 |

bộ |

|

|

37 |

Máy ép nhựa |

1 |

Máy |

|

|

38 |

Lõi khuôn |

3 |

bộ |

|

|

39 |

Máy ép nhựa (dùng phối màu) |

1 |

Máy |

|

|

40 |

Lõi khuôn (bảng màu dày và mỏng) |

1 |

bộ |

|

|

41 |

Máy đo màu |

1 |

Máy |

Toàn bộ máy móc mua mới 100%. Nguồn gốc nhập khẩu từ Trung Quốc.

1.5.3.Biện pháp tổ chức thi công trong giai đoạn chuẩn bị

1.5.3.1.Biện pháp tổ chức thi công

Dự án được triển khai tại nhà xưởng đã xây dựng hoàn thiện, nền cũng đã được sơn tĩnh điện theo yêu cầu của khách hàng nên Chủ dự án không phải thực hiện các hạng mục xây dựng. Sau khi nhận bàn giao nhà xưởng, Chủ dự án sẽ vận chuyển máy móc thiết bị đến lắp đặt và vận hành.

Công tác lắp đặt thiết bị, máy móc như sau:

- Các bộ phận máy móc thiết bị được vận chuyển tới khu vực dự án bằng ô tô để lắp đặt.

- Việc bốc dỡ và vận chuyển thiết bị đến các vị trí lắp đặt dùng xe nâng hàng. Lắp ráp dùng máy hàn di động kết hợp với các loại kích pa lăng tay.

- Hoạt động lắp đặt máy móc, được thực hiện bởi các công nhân kỹ thuật của Nhà máy.

Quá trình lắp đặt máy:

- Trước khi lắp đặt thiết bị phải tiến hành khâu làm vệ sinh, tẩy rửa những dầu, mỡ sử dụng bảo quản chống gỉ trong quá trình vận chuyển và cất giữ.

- Những chi tiết đã được làm vệ sinh, tẩy rửa sạch phải sắp xếp có thứ tự trên nền sạch sẽ, có lót miếng vải nhựa PVC để chống lấm bụi.

- Đối với các chi tiết điện và điện tử, không thể dùng giẻ để lau chùi mà dùng bàn chải lông mịn quét nhẹ nhàng. Đối với những linh kiện mỏng manh, có thể chỉ dùng ống xịt khí để thổi bụi. Không được thổi bằng miệng vì trong khí thổi ra từ miệng có hơi nước, có thể làm ẩm linh kiện hoặc nước bọt bám vào linh kiện gây tác hại khác.

- Việc lắp máy phải tiến hành từ khung đỡ cơ bản.

+ Đặt xong khung đỡ cơ bản cần căn chỉnh đúng cao trình, đúng độ thăng bằng mới lắp tiếp các chi tiết khác vào khung đỡ cơ bản.

+ Những bộ phận cần liên kết bằng bulông, đinh tán hay hàn cần gá, ướm thử. Khi thật chính xác thì xiết dần ốc cho chặt dần. Cần chú ý khâu xiết đối xứng các ốc để tránh sự phát sinh ứng suất phụ do xiết lệch. Việc xiết các ốc hoàn chỉnh với độ chặt nào cần theo chỉ dẫn của catalogues do bên lắp máy cung cấp.

+ Lắp những chi tiết quay cần theo dõi quá trình lắp, làm sao bảo đảm mọi thao tác xiết chặt ốc không làm cản trở sự quay của chi tiết. Nếu thấy việc xiết ốc làm cản trở sự quay, cần nới để điều chỉnh cho thích hợp.

- Việc đấu dây điện và các chi tiết điều khiển cần tuân thủ đúng bản chỉ dẫn lắp ráp. Cần kiểm tra từng bước trong quá trình lắp để tránh nhầm lẫn việc đấu dây. Mọi nút điều khiển cần vận hành nhạy và dễ dàng.

Kiểm tra và chạy thử máy:

Các tiêu chí cần kiểm tra việc lắp đặt máy như sau:

- Độ thăng bằng của máy.

- Sự tương hợp với các máy khác trong cùng xưởng sản xuất.

- Cự ly, độ lớn của lối đi an toàn của công nhân vận hành khi đứng thao tác lao động và dịch chuyển trong quá trình sản xuất.

- Độ chặt của các bulông hay độ bền của rivê, mối hàn.

- Sự dễ dàng của các chi tiết có quá trình quay hay dịch chuyển.

- Mức độ và chủng loại của vật liệu bôi trơn và làm mát

- Các bộ phận điện và điện tử: Sự đấu đúng dây. Dây thông xuốt. Các thiết bị tự động vận hành bình thường. Các thông số của linh kiện và mạch như điện dung, điện trở kháng, độ cách điện, sự hợp bộ . . .

Sau khi tập hợp đầy đủ các dữ liệu kiểm tra theo các yêu cầu trên, tiến hành chạy thử máy theo chế độ do nhà sản xuất đề xuất.

1.5.3.2.Nhu cầu lao động, nguyên liệu trong giai đoạn lắp đặt máy móc

a. Nhu cầu về máy móc

Bảng 1.6. Tổng hợp thiết bị sử dụng trong giai đoạn chuẩn bị

|

STT |

Tên thiết bị |

Đơn vị |

Số lượng |

Tình trạng thiết bị |

|

1 |

Máy hàn 23 kw |

chiếc |

02 |

Ký hợp đồng trọn gói thuê đơn vị có chức năng thực hiện. Yêu cầu các phương tiện máy móc đảm bảo đạt yêu cầu về chất lượng và có giấy chứng nhận đăng kiểm theo quy định |

|

2 |

Máy cắt uốn thép 5kW |

chiếc |

02 |

|

|

3 |

Xe tải 15 tấn |

chiếc |

01 |

|

|

4 |

Máy khoan điện |

chiếc |

02 |

|

|

5 |

Xe nâng |

chiếc |

01 |

b. Nhu cầu về nguyên liệu

Các loại nguyên vật liệu chính phục vụ thi công bao gồm: que hàn khoảng 20kg, ốc vít,….

c. Nhu cầu lao động

Nhu cầu lao động sử dụng 15 người. Số ca làm việc là 1 ca/ngày, thời gian làm việc tối đa là 8h/ngày/người.

d. Nhu cầu cấp nước

Theo TCVN 33:2006 Cấp nước – Mạng lưới đường ống và công trình: Định mức nước cấp cho công nhân trong khu công nghiệp: 45 lít/người/ca không bao gồm hoạt động nấu ăn (nhu cầu sử dụng nước này đảm bảo tối thiểu Theo QCXDVN 01:2021/BXD: Quy chuẩn kỹ thuật quốc gia về quy hoạch xây dựng, định mức nước cấp sinh hoạt của mỗi người tối thiểu là 80 lít/người/ngày, tương ứng tối thiểu 27 lít/người/ca). Khi đó, lượng nước cấp trong giai đoạn lắp đặt máy móc, thiết bị như sau:

+ Nước cấp phục vụ lao động tại dự án được tính toán theo công thức: Q = (q x N)/1000 (m3/ngày đêm)

Trong đó:

q: Tiêu chuẩn dùng nước, 45lít/người/ca, trong quá trình lắp đặt máy móc thiết bị làm việc 8h/ngày tương đương 1 ca/ngày.

N: Số người tính toán, 15 người.

→ Tổng lượng nước cấp cho công nhân lắp đặt máy móc là: Q = (15 x 45 lít/người/ca)/1.000 = 0,675 m3/ngày

- Nguồn nước cấp sử dụng trong giai đoạn này được lấy từ hệ thống cấp nước của Khu công nghiệp

e. Nhu cầu sử dụng điện

Điện năng phục vụ giai đoạn lắp đặt máy móc thiết bị của dự án được lấy từ mạng lưới điện của khu công nghiệp.

1.5.4.Tiến độ thực hiện dự án

- Giai đoạn I: Quý I/2023 Hoàn thiện các thủ tục pháp lý Đầu tư, Đăng ký doanh nghiệp, Đăng ký thuế; Hoàn thiện các thủ tục về Môi trường, Phòng cháy chữa cháy. Cải tạo, trang trí nhà xưởng; tuyển dụng và đào tạo công nhân viên; lắp đặt và vận hành thử nghiệm máy móc thiết bị. Quý II/2023: Chính thức hoạt động sản xuất, kinh doanh (Giai đoạn 1 hoạt động ½ công suất và bố trí 5 chuyền sản xuất).

- Giai đoạn II: Quý IV/2024: Mua sắm, lắp đặt, vận hành thử nghiệm thiết bị; bắt đầu hoạt động sản xuất Giai đoạn II. Giai đoạn 2 hoạt động 100% công suất và bố trí tiếp 5 chuyền sản xuất thành tổng thể 10 chuyền sản xuất.

1.5.5. Tổ chức quản lý và thực hiện Dự án

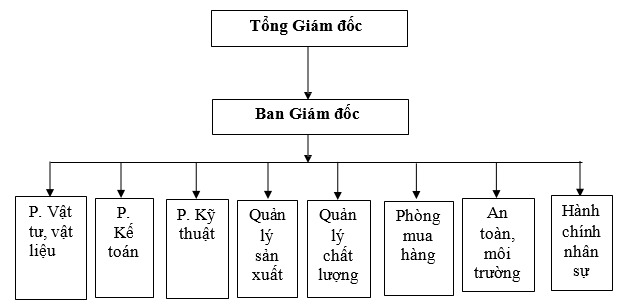

Công ty trực tiếp quản lý và thực hiện dự án. Tổng số cán bộ công nhân viên khi dự án đi vào vận hành chính thức số lượng công nhân dao động từ 80 đến 120 người. Trong đó, lao động nước ngoài là 12 người, còn lại là lao động Việt Nam. Sơ đồ tổ chức nhân sự của Công ty như sau:

Hình 1.5. Sơ đồ tổ chức nhân sự của Công ty

- Thời gian hoạt động sản xuất của Công ty khi dự án đi vào hoạt động như sau:

+ Số ngày làm việc trong năm: 300 ngày/năm.

+ Số ca làm việc trong ngày: 1 ca/ngày.

+ Số giờ làm việc trong 1 ca: 8h/ca.

Dự án có bố trí phòng nghỉ ngơi, phòng ăn phục vụ cho cán bộ công nhân viên trong nhà máy. Tuy nhiên, không bố trí nấu ăn, các suất ăn sẽ được đặt từ nhà cung ứng

>>> XEM THÊM: Hồ sơ đế xuất xin cấp giấy phép môi trường cho dự án nhà máy sản xuất gỗ

GỌI NGAY – 0903649782 - 028 35146426

Tin liên quan

- › Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất máy nén khí

- › Báo cáo đề xuất cấp giấy phép môi trường nhà xưởng nấu đúc, cán kéo nhôm

- › Báo cáo đề xuất cấp Giấy phép môi trường nhà máy sản xuất thực phẩm

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất tấm Fiber Cement

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất Dược Phẩm

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất ba lô, túi xách

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất bia

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy gạch

- › Báo cáo đề xuất Giấy phép môi trường cơ sở nhà máy chế biến bột cá

- › Báo cáo đề xuất cấp giấy phép môi trường bến cảng xuất nhập hàng hoá và bãi tập kết than mỏ

Gửi bình luận của bạn