Báo cáo đề xuất cấp GPMT Dự án Nhà máy sản xuất sợi màu

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường dự án nhà máy sản xuất sợi màu quy mô 85.000 tấn/năm. Sản xuất bông chưa nhuộm màu quy mô 15.000 tấn/năm. Nhuộm sợi 10.000 tấn sợi thành phẩm/năm

Ngày đăng: 13-12-2024

288 lượt xem

MỞ ĐẦU

Công ty TNHH ...... (Việt Nam) của nhà đầu tư........ được thành lập theo Giấy chứng nhận đăng ký doanh nghiệp Công ty TNHH một thành viên, mã số doanh nghiệp ...... do Sở Kế hoạch và Đầu tư tỉnh Tây Ninh cấp lần đầu ngày 18/12/2012, chứng nhận thay đổi lần thứ sáu ngày 01/02/2023.

Công ty TNHH ........hoạt động theo Giấy chứng nhận đăng ký đầu tư mã số dự án 9820217466 do Ban Quản lý Khu kinh tế tỉnh Tây Ninh cấp lần đầu ngày 18/12/2012, chứng nhận thay đổi lần thứ 9 ngày 06/7/2021 cho Dự án Nhà máy Sản xuất sợi màu.

Dự án “Nhà máy sản xuất sợi màu” nằm hoàn toàn trong KCN Phước Đông theo Biên bản thỏa thuận về Hợp đồng thuê đất số...... ngày 23/11/2012, 06/SVI.HĐ.2013 ngày 06/01/2013 và số ....... ngày 18/10/2013 giữa Công ty Cổ phần Đầu tư Sài Gòn VRG và Công ty TNHH ......... (Việt Nam).

CHƯƠNG I.

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1. Tên chủ dự án đầu tư

Tên chủ dự án: Công ty TNHH.......... (Việt Nam)

Địa chỉ liên hệ: KCN Phước Đông, xã Phước Đông, huyện Gò Dầu, tỉnh Tây Ninh.

Người đại diện:.... Chức vụ: Chủ tịch Công ty.

Ngày sinh:...... Quốc tịch: ........

Hoạt động theo Giấy chứng nhận đầu tư số: ........ do Ban Quản lý Khu kinh tế tỉnh Tây Ninh cấp lần đầu ngày 18/12/2012, chứng nhận thay đổi lần thứ 9, ngày 06/07/2021.

1.2. Tên dự án đầu tư

“NHÀ MÁY SẢN XUẤT SỢI MÀU”

Vị trí thực hiện dự án: KCN Phước Đông, xã Phước Đông, huyện Gò Dầu, tỉnh Tây Ninh.

Khu đất thực hiện Dự án có diện tích là 1.013.681,5 m2 đã được xây dựng hoàn chỉnh các hạng mục công trình phục vụ cho hoạt động ổn định của Dự án. Theo Biên bản thỏa thuận về Hợp đồng thuê đất số ........ ngày 23/11/2012,..... ngày 06/01/2013 và số ..... ngày 18/10/2013 giữa Công ty Cổ phần Đầu tư Sài Gòn VRG và Công ty TNHH .... (Việt Nam). Các vị trí tiếp giáp như sau:

- Phía Đông Bắc: giáp đường quy hoạch N12 trong Khu công nghiệp.

- Phía Tây Nam: giáp đường N14 trong Khu công nghiệp.

- Phía Đông Nam: giáp đường D11 trong Khu công nghiệp.

- Phía Tây Bắc: giáp kênh N14.

Khoảng cách từ dự án đến các đối tượng tự nhiên, kinh tế xã hội và các đối tượng khác xung quanh khu vực dự án:

Khoảng cách từ dự án đến các đối tượng xung quanh:

- Cách kênh Đông 3 km về phía Bắc, kênh Đông là nơi cung cấp nguồn nước mặt phục vụ cho nhu cầu hoạt động của nhà máy và Khu Công nghiệp.

- Suối Cầu Đúc đi ngang qua nhà máy giai đoạn 2 và giai đoạn 3.

- Cách nhà máy khoảng 2,5km về phía Tây Nam là suối Bà Tươi, nguồn tiếp nhận nước thải của KCN.

- Suối Bà Tươi và Suối Cầu Đúc là nguồn tiếp nhận nước thải và nước mưa của nhà máy cũng như toàn KCN Phước Đông.

- Cách khu dân cư xã Phước Đông khoảng 3km về phía Tây Nam.

Với vị trí này, dự án có một số thuận lợi sau:

Hệ thống giao thông đường bộ khu vực dự án thuận tiện và là địa bàn lý tưởng – Trung tâm vùng động lực phát triển phía Nam: Tây Ninh và các tỉnh miền Đông Nam Bộ, gần các cửa khẩu cho các Doanh nghiệp đầu tư, sản xuất, phát triển công nghiệp, vận chuyển và xuất khẩu hàng hoá sang thị trường Đông Nam Á.

- Cách trung tâm thành phố Tây Ninh khoảng 40km;

- Cách trung tâm thành phố Hồ Chí Minh khoảng 60km;

- Nằm trong KCN Phước Đông, nơi có vị trí và tuyến đường giao thương thuận tiện.

Hệ thống an ninh trong KCN được tổ chức, quản lý và tuần tra chặt chẽ theo đúng tiêu chuẩn; hướng đến mục tiêu duy trì và bảo vệ an ninh cho các doanh nghiệp hoạt động an toàn và bền vững.

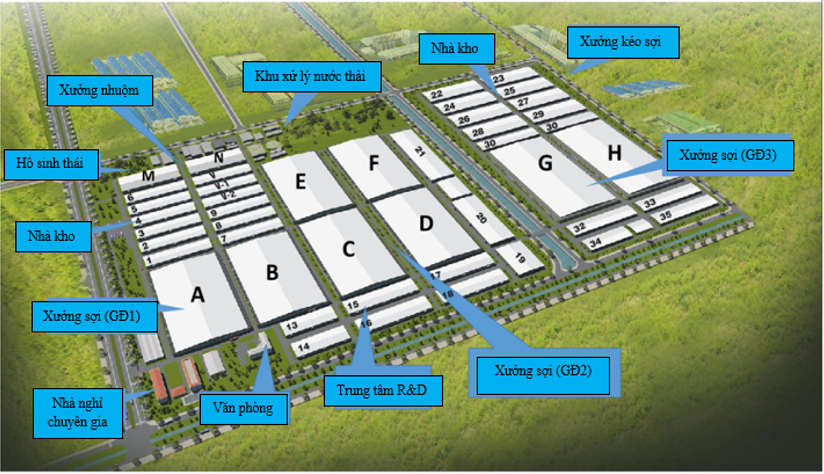

Hình 1. 1- Hiện trạng các nhà xưởng sản xuất của Công ty

Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư: Ủy ban nhân dân tỉnh Tây Ninh, Sở Tài nguyên và Môi trường tỉnh Tây Ninh và Ban Quản lý Khu kinh tế tỉnh Tây Ninh.

Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường:

+ Năm 2013 Công ty đã được Ủy ban nhân dân tỉnh Tây Ninh phê duyệt Báo cáo ĐTM số .../QĐ-UBND ngày 06/05/2013 đối với Dự án xây dựng Nhà máy sản xuất sợi màu - giai đoạn 1 – quy mô 15.000 tấn/năm, diện tích đất sử dụng 354.479m2.

+ Năm 2014 Công ty đã được Ủy ban nhân dân tỉnh Tây Ninh phê duyệt báo cáo ĐTM số .../QĐ-UBND ngày 11/08/2014 đối với Dự án xây dựng Nhà máy sản xuất sợi màu - giai đoạn 2 – quy mô 42.000 tấn sợi/năm, diện tích đất sử dụng 279.885,2m2.

+ Năm 2016 Công ty đã được Ủy ban nhân dân tỉnh Tây Ninh phê duyệt báo cáo ĐTM số..../QĐ-UBND ngày 26/09/2016 cho Dự án xây dựng Nhà máy sản xuất sợi màu - giai đoạn 3 – quy mô 10.200 tấn sợi/năm và 15.000 tấn bông chưa nhuộm màu/năm, diện tích đất sử dụng 379.317,3 m2.

+ Năm 2017 Công ty đã được Ủy ban nhân dân tỉnh Tây Ninh phê duyệt tại Quyết định số .../QĐ-UBND ngày 07/07/2017 đối với Dự án “Nhà máy sản xuất sợi màu có quy mô 67.200 tấn/năm trong đó: Giai đoạn 1: 15.000 tấn sợi thành phẩm/năm (có công đoạn nhuộm bông với quy mô là 28.000 tấn sản phẩm bông màu/năm, toàn bộ sản phẩm bông màu sản xuất ra cung cấp cho hoạt động sản xuất sợi của cả 03 giai đoạn, không bán ra thị trường), giai đoạn 2: 42.000 tấn sợi thành phẩm/năm (không công đoạn nhuộm), giai đoạn 3: 10.200 tấn sợi thành phẩm/năm (không công đoạn nhuộm), sản xuất bông chưa nhuộm màu (bông chải thô và chải kỹ): 15.000 tấn thành phẩm/năm; Nhuộm sợi 10.000 tấn sợi thành phẩm/năm (nguồn nguyên liệu từ sợi sản xuất của Nhà máy thuộc Công ty)” trên tổng diện tích đất sử dụng là 1.013.681,5 m2.

+ Năm 2020 Công ty đã được Ủy ban nhân dân tỉnh Tây Ninh phê duyệt báo cáo ĐTM số ..../QĐ-UBND ngày 02/11/2020 cho Dự án Nhà máy sản xuất sợi màu với công suất: Sản xuất sợi 67.200 tấn/năm (trong quy trình sản xuất có công đoạn nhuộm, không nhuộm gia công); Sản xuất bông chưa nhuộm màu (bông chải thô và chải kỹ) quy mô 15.000 tấn/năm (trong quy trình sản xuất không có công đoạn nhuộm); Nhuộm sợi 10.000 tấn sợi thành phẩm/năm (nguồn nguyên liệu từ sợi sản xuất của nhà máy thuộc Công ty).

+ Năm 2021 Công ty đã được Ủy ban nhân dân tỉnh Tây Ninh phê duyệt báo cáo ĐTM số .../QĐ-UBND ngày 20/04/2021 cho Dự án Nhà máy sản xuất sợi màu với quy mô: Sản xuất sợi quy mô 85.000 tấn/năm (điều chỉnh tăng quy mô sản xuất sợi từ 67.200 tấn/năm lên 85.000 tấn/năm, trong quy trình sản xuất có công đoạn nhuộm, không nhuộm gia công); Sản xuất bông chưa nhuộm màu (bông chải thô và chải kỹ) quy mô 15.000 tấn/năm (trong quy trình sản xuất không có công đoạn nhuộm); Nhuộm sợi 10.000 tấn sợi thành phẩm/năm (nguồn nguyên liệu từ sợi sản xuất của nhà máy thuộc Công ty).

Quy mô của dự án (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Dự án “Nhà máy sản xuất sợi màu” có tổng vốn đầu tư là 10.964.357.972.444 VNĐ (mười nghìn chín trăm sáu mươi bốn tỷ, ba trăm năm mươi bảy triệu, chín trăm bảy mươi hai nghìn, bốn trăm bốn mươi bốn đồng) theo Giấy chứng nhận đăng ký đầu tư mã số dự án ....... do Ban Quản lý Khu kinh tế tỉnh Tây Ninh cấp lần đầu ngày 18/12/2012, chứng nhận thay đổi lần thứ 9 ngày 06/7/2021: là dự án nhóm A có cấu phần xây dựng được phân loại theo tiêu chí quy định của pháp luật về đầu tư công, xây dựng (thuộc điểm d khoản 4, điều 8, Luật đầu tư công có tổng mức đầu tư từ 1.000 tỷ đồng trở lên).

1.3. Công suất, công nghệ, sản phẩm của dự án đầu tư:

1.3.1. Công suất của dự án đầu tư

Hiện trạng Dự án: Hiện tại, Công ty đã xây dựng hoàn thiện các hạng mục công trình phục vụ Dự án Nhà máy sản xuất sợi màu theo ĐTM đã phê duyệt Theo Quyết định số .../QĐ-UBND ngày 20 tháng 4 năm 2021.

Công ty đang hoạt động ổn định với công suất không thay đổi so với báo cáo đánh giá tác động đã được phê duyệt, cụ thể như sau:

Bảng 1.2- Sản phẩm và công suất của dự án

|

TT |

Sản phẩm (Tấn/năm) |

Theo ĐTM phê duyệt (Tấn/năm) |

Đăng ký đề xuất cấp GPMT (Tấn năm) |

Ghi chú |

|---|---|---|---|---|

|

1 |

Sản xuất sợi (Công đoạn nhuộm bông 28.000 tấn/năm, sản phẩm này sử dụng phục vụ cho sản xuất sợi màu của nhà máy GĐ1, GĐ2, GĐ3) |

85.000 |

85.000 |

Không thay đổi |

|

2 |

Sản xuất bông chưa nhuộm màu (bông chải thô và chải kỹ) |

15.000 |

15.000 |

Không thay đổi |

|

3 |

Nhuộm sợi từ nguyên liệu sợi sản xuất của Nhà máy |

10.000 |

10.000 |

Không thay đổi |

Nguồn: Công ty TNHH, 2023

1.3.2. Công nghệ sản xuất

Công ty thực hiện sản xuất sợi tại 08 xưởng sản xuất bao gồm: Xưởng A, B (Xây dựng giai đoạn 1), xưởng C, D, E, F (Xây dựng giai đoạn 2), xưởng G, H (Xây dựng giai đoạn 3) với cùng quy trình sản xuất. Công ty thực hiện công đoạn nhuộm bông tại xưởng M, N

Công ty thực hiện công đoạn nhuộm sợi tại xưởng V, M1 (chuyển đổi công năng từ kho 06), xưởng sản xuất sợi D1 (chuyển đổi công năng từ kho 20). Việc chuyển đổi công năng 02 nhà kho không làm gia tăng công suất sản xuất sản phẩm của Dự án.

a.Quy trình sản xuất sợi:

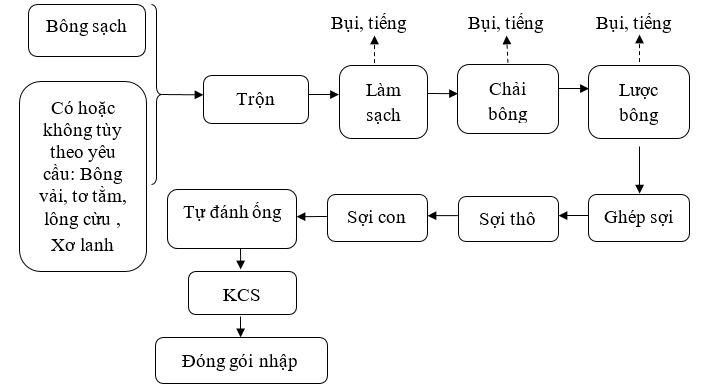

Hình 1.2- Quy trình sản xuất sợi của Công ty.

Thuyết minh quy trình:

So với Quyết định phê duyệt báo cáo ĐTM số 888/QĐ-UBND ngày 20/04/2021 của Ủy ban nhân dân tỉnh Tây Ninh thì quy trình sản xuất sợi của Công ty có bổ sung thêm nguyên liệu mới là xơ lanh theo yêu cầu của khách hàng. Việc bổ sung nguyên liệu mới xơ lanh làm thay đổi nhu cầu sử dụng các nguyên liệu khác tăng giảm tỉ lệ thuận với nhau, có nghĩa là khi bổ sung nguyên liệu xơ lanh thì tỉ lệ sử dụng các nguyên liệu khác sẽ giảm tương ứng và ngược lại. Vì vậy, khi thêm nguyên liệu xơ lanh thì khối lượng nguyên liệu đầu vào, quy trình công nghệ và công suất sản xuất các sản phẩm của toàn dự án là không thay đổi.

Sau đây là mô tả quy trình sản xuất của Công ty:

Trộn bông: Các loại bông sạch (bông trắng không nhuộm và bông màu đã qua công đoạn nhuộm màu từ quy trình nhuộm hiện hữu của nhà máy), có thể có hoặc không các loại bông vải (từ quá trình đánh tơi vải nguyên liệu), tơ tằm và lông cừu, xơ lanh (loại nguyên liệu mới) theo tỷ lệ % khác nhau theo yêu cầu của khách hàng. Sau đó, bông sẽ đưa vào máy trộn bông tự động để làm đều màu bông. Bông sau khi được trộn đều màu sẽ tiến hành đưa qua công đoạn làm sạch.

Làm sạch bông: Bông sau khi được trộn đều màu sẽ đỗ vào phễu máy bắt bông, sau đó tiến hành làm tơi bông nhờ máy đánh tơi bông tự động, sau khi bông màu được làm tơi sẽ thông qua đường ống hút gió máy kết bông hút vào máy mở bông. Tại đây, bông sẽ được loại bỏ cho những nỉ ngắn, tạp chất không thành sợi,.... Bông sau khi làm sạch sẽ đều màu và trắng hơn. Công đoạn này chủ yếu làm phát sinh chất thải là bụi bông, sợi bông ngắn không đồng nhất và các tạp chất,...

Chải bông: Bông sau công đoạn làm sạch sẽ tiếp tục đưa vào máy chải bông với những chiếc xylanh có những răng sắt máy chải sẽ chải những sợi bông rối để sợi bông mượt hơn và sắp xếp cho chúng nằm song song với nhau và đồng thời loại bỏ những sợi bông cở ngắn. Sau đó, các sợi bông màng mỏng sẽ ghép thành sợi thường có độ dày và độ xoắn không quá chặt. Các sợi thường này tiếp tục đưa vào máy cuốn cúi sau đó chứa trong thùng chuẩn bị đưa qua công đoạn tiếp theo. Công đoạn này chủ yếu làm phát sinh chất thải là bụi bông, sợi bông ngắn không đồng nhất và các tạp chất,...

Lược bông: Các sợi thường trong thùng sẽ được đưa qua máy lược bông tiến hành bước loại bỏ các sợi ngắn và tạp chất, sản xuất ra sản phẩm sợi ít tơi, bóng, nâng cao chất lượng sản phẩm đầu ra sau đó đưa vào máy ghép sợi. Công đoạn này chủ yếu làm phát sinh chất thải là bụi bông, sợi bông ngắn không đồng nhất và các tạp chất,...

Ghép sợi: Các sợi thường cuộn trong thùng sẽ được kéo ghép với nhau thành loại sợi thứ hai, sợi này sẽ được kéo căng hơn và xoắn hơn để tạo ra một loại sợi thứ hai có độ chắt hơn sợi thường ban đầu.Công đoạn này sẽ làm phát sinh chất thải chủ yếu là bụi bông.

Sợi thô: Các sợi sau khi ghép sơ bộ sẽ được đưa vào máy ghép sợi thô. Các sợi được kéo căng và xoắn hơn tạo thành sợi độ chắc và sợi nhỏ hơn 7 lần so với sợi thứ hai. Các sợi thô này sẽ được đưa vào máy đánh búp để tạo thành các búp sợi thô trước khi đưa qua công đoạn kéo sợi con.

Sợi con: Các búp sợi thô được đưa vào máy kéo sợi con. Các sợi thô sẽ được kéo thành sợi con có kích thước nhỏ hơn 30 lần và độ chắc hơn rất nhiều lần so với sợi thô sau đó sợi con sẽ được đưa vào máy tự đánh ống để tạo thành ống sợi con thành phẩm.

Tự đánh ống: Đưa những sợi con cuộn nhỏ đặt lên máy đánh ống làm thành những ống có quy cách nhất định, đồng thời cắt bỏ phần khuyết để tiện lợi đóng gói và vận chuyển.

b.Quy trình nhuộm bông

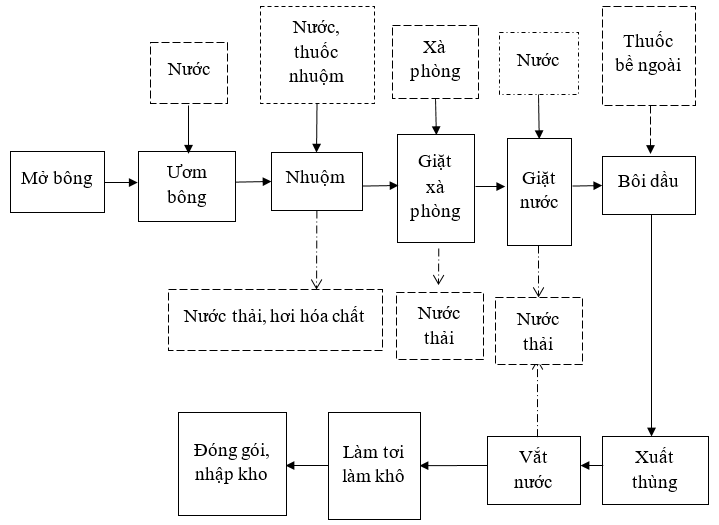

Hình 1.3- Quy trình công nghệ nhuộm bông, quy mô 28.000 tấn/năm.

Thuyết minh quy trình sản xuất:

Nguyên liệu đầu vào cung cấp cho quy trình nhuộm bông tại nhà máy hiện hữu, quy mô 28.000 tấn/năm là 31.920 tấn/năm bông vải. Bông sau khi nhuộm tại xưởng M, N sẽ cung cấp nguyên liệu đầu vào cho các quy trình sản xuất sợi màu của toàn nhà máy. Quy trình như sau:

Mở bông: Bông được nhập về sau đó được cho vào rổ máy nhuộm với một lượng thích hợp. Tiếp theo bông được cho vào máy đánh bánh. Sau khi đánh thành bánh xong, bông sẽ được cho vào rổ sau đó hút nước tăng ẩm cho bông.

Ươm bông: Trong sợi bông có chứa một lượng nhỏ tạp chất không tan trong nước, bao gồm sợi bông lỏng sinh học thông thường, chất béo, chấtsáp, pectin, chất đạm,...hàm lượng khoảng 1,5 – 2% của các sợi bông. Sự hiện diện của các tạp chất sẽ ảnh hưởng đến sự hấp thụ độ ẩm và hấp thụ các thuộc tính của bông, ươm bông chức năng chính là để loại bỏ các tạp chất, để các sợi bông hấp thụ tốt nước, để tạo điều kiện thuận lợi cho sự hấp phụ của các thuốc nhuộm trong các quá trình nhuộm, sự khuếch tán, các quá trình hoạt động chính như sau: Sau khi tăng ẩm (giỏ bông) treo vào máy nhuộm, thêm nước đến một độ nhất định, thêm chất tẩy rửa, đun nóng đến 95 – 980C, giữ ấm 20 phút sau khi hoàn tất rửa lần 2.

Nhuộm: Sau khi hoàn tất quá trình ươm bông sẽ tiến hành công đoạn nhuộm. Đầu tiên, thuốc nhuộm sẽ được pha trộn theo tỷ lệ nhất định và đổ vào từng thùng hóa liệu của máy nhuộm màu. Thùng hóa liệu và máy nhuộm kết nối với nhau bằng đường ống dẫn. Khi tiến hành công đoạn nhuộm, màu hóa chất từ thùng hóa liệu và nước máy được chảy vào máy nhuộn tiến hành công đoạn nhuộm bông. Toàn bộ quá trình nhuộm bông, nước nhuộm của các máy nhuộm sẽ tuần hoàn với nhau liên tục và không thêm nước để giữ cho tỷ lệ nhuộm là 1:7:9. Các máy nhuộm màu sẽ có lắp đặt thiết bị đo nhiệt để kiểm soát nhiệt độ nhuộm giữ ở mức 600C, nguồn nhiệt được cung cấp từ lò hơi, thời gian nhuộm là 90 phút sau đó hoàn tất công đoạn nhuộm. Bông sau nhuộm sẽ được rửa lại 4 lần trước khi đưa vào công đoạn tiếp theo.

Giặt xà phòng: Bông sau khi nhuộm sẽ bám trên bề mặt các phụ liệu hóa chất nhuộm, chất rắn lơ lửng,... từ quá trình nhuộm bông. Ngoài ra, để nâng cao màu tươi sáng và chất lượng của sợi bông do đó sẽ tiến hành công đoạn giặt xà phòng. Quá trình giặt xà phòng như sau: cho một lượng chất tẩy rửa thích hợp vào thùng sau đó dẫn hơi nước nóng trực tiếp (95 – 980C) và giữ ấm trong 5 phút sau đó hút nước và rửa lại 3 lần, quá trình giặt xà phòng lặp lại 21 lần để làm sạch và tăng độ sáng cho sợi bông.

Giặt nước: Công đoạn này chủ yếu là làm sạch xà phòng còn dư bằng cách thêm lượng nước nhất định đun nóng đến 95 - 980C bằng hơi nước trực tiếp giữ 5 phút sau đó xả nướcvà rửa sạch lại 1 lần trước khi đưa qua công đoạn bôi dầu.

Bôi dầu: Bông là một sợi tự nhiên, mà chính nó có chứa một số lượng nhất định dầu, sáp vì bản thân sợi nó tương đối mền, nhưng sau khi qua các công đoạn ươm, rửa, nhuộm, dưới tác dụng của các nhiệt độ cao và thuốc hóa học, mỡ sáp đã được loại bỏ, cảm giác của bông trở nên thô ráp. Để khôi phục và cải thiện cảm giác bông mền, cần sử dụng biện pháp làm mền, dự án sẽ sử dụng thuốc làm mềm, thường được gọi là bôi dầu. Sau khi một lượng nước nhất định thêm vào trong máy nhuộm, thêm một lượng nhỏ chất làm mền đã được đun nóng đến 600C và ủ trong 15 phút, sau đó xả nước thải đi. Tất cả đều được tiến hành ở nhiệt độ cao và áp suất cao của máy nhuộm.

Vắt nước, làm khô: Sau khi bông được bôi dầu (giỏ bông) từ các máy nhuộm sẽ được đưa vào máy sấy để khử nước và sấy khô bằng hơi sấy nóng tăng nhiệt độ khoảng 20 phút và cuối cùng sấy cho bông đạt tỷ lệ độ ẩm 8%, bông khô sau khi kiểm tra đạt sẽ được đóng gói cung cấp cho quy trình sản xuất.

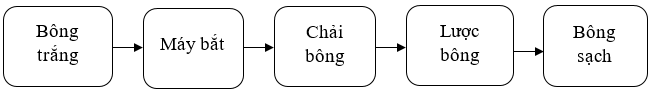

c.Quy trình làm sạch bông:

Công đoạn làm sạch bông trắng (công suất 21.228 tấn bông/năm). Trong đó, 80,4% bông trắng đưa vào sản xuất 15.000 tấn bông chải thô và chải kỹ; 12% bông trắng đưa vào sản xuất sợi trắng; 7,6% bông trắng sản xuất sợi màu.

Hình 1.4- Quy trình làm sạch bông trắng

Công đoạn làm sạch bông màu (công suất 7.500 tấn bông/năm) sản phẩm đưa vào quy trình sản xuất sợi.

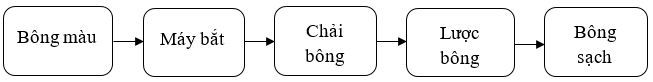

Hình 1.5- Quy trình làm sạch bông màu

Thuyết minh công đoạn làm sạch bông:

Nguyên liệu đầu vào cho quy trình làm sạch bông là bông trắng và bông màu (bông đã nhuộm từ xưởng nhuộm bông M, N). Bông sau khi được trộn đều màu sẽ đỗ vào phễu máy bắt bông, sau đó tiến hành làm tơi bông nhờ máy đánh tơi bông tự động, sau khi bông màu được làm tơi sẽ thông qua đường ống hút gió máy kết bông hút vào máy mở bông, máy làm sạch bông, máy cuộn. Tại đây, bông sẽ được loại bỏ cho những nỉ ngắn, tạp chất không thành sợi đồng thời nhờ máy cuộn gia công bông thành cuộn, hoàn thành công đoạn làm sạch.Bông sau khi làm sạch cung cấp nguyên liệu đầu vào cho quy trình sản xuất sợi và sản xuất bông chưa nhuộm màu (bông chải thô và chải kỹ) của nhà máy giai đoạn 3 hiện hữu.

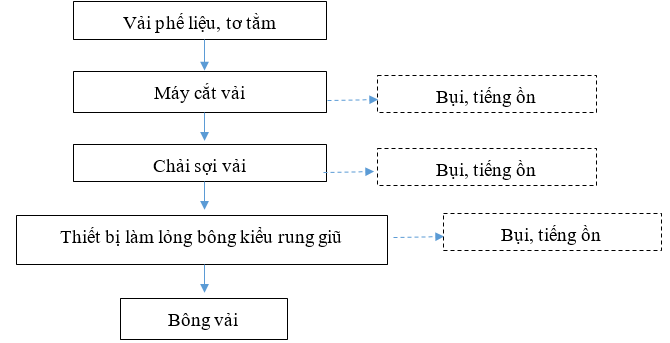

d.Quy trình đánh tơi vải nguyên liệu

Để sử dụng được vải nguyên liệu đầu vào giống như bông vải tự nhiên thì Công ty cần thực hiện cắt và đánh tơi trước khi đưa vào quy trình sản xuất, do đó trong giai đoạn này có thêm quy trình sơ chế nguyên liệu đầu vào như sau:

Hình 1.6- Quy trình đánh tơi vải nguyên liệu

Thuyết minh quy trình:

Vải phế liệu, tơ tằm nhập về là loại vải phát sinh từ quá trình cắt của các xưởng may mặc từ các khách hàng của Công ty trong và ngoài tỉnh Tây Ninh, Việt Nam. Vải phế liệu, tơ tằm nhập về được qua máy dò kim loại để kiểm tra và loại bỏ kim loại bị lẫn vào trong vải trước khi qua máy cắt vải. Tiếp theo Công ty sửa dụng máy cắt để cắt nhỏ vải, vải sau đó qua máy chải và máy làm lỏng bông vải kiểu rung giũ để các sợi tơ vải rời nhau giống như sợi bông vải. Bông vải sau xử lý sẽ là dạng bông vải giống với bông vải tự nhiên sẵn sàng cho quá trình sản xuất của Công ty.

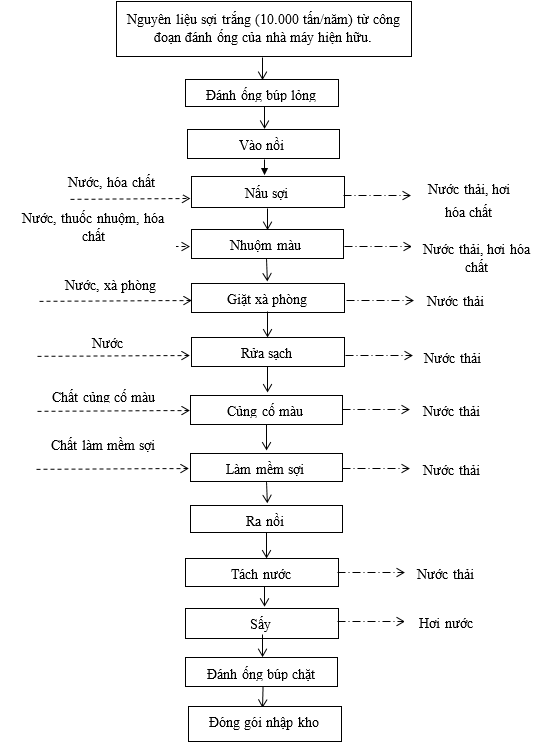

e.Quy trình nhuộm sợi quy mô 10.000 tấn/năm

Quy trình nhuộm sợi được thực hiện tại xưởng V hiện hữu, M1 (chuyển đổi công năng từ kho 06), của nhà máy. Quy trình nhuộm sợi như sau:

Hình 1.7- Quy trình công nghệ nhuộm sợi, quy mô 10.000 tấn/năm.

Thuyết minh quy trình:

Nguyên liệu đầu vào cho quy trình công nghệ nhuộm sợi tại xưởng nhuộm sợi V, M1 là 10.000 tấn sản phẩm sợi trắng đã được đánh ống chặt từ các dây truyền sản xuất sợi hiện hữu của nhà máy. Quy trình công nghệ nhuộm sợi gồm có các công đoạn như sau:

Đánh ống búp lỏng: Nguyên liệu sản phẩm sợi trắng đã đánh ống chặt được đưa qua các máy đánh ống búp lỏng để sản phẩm sợi trắng được nới lỏng ra và đưa qua quy trình nhuộm sợi.

Vào nồi: Đưa những ống búp lỏng vào giá đỡ chuyên dụng, sau đó tiếp tục đưa vào máy nhuộm sợi chuẩn bị cho công đoạn gia công kế tiếp.

Nấu sợi: Các hóa chất tinh luyện, oxy già, xút,... và những loại hóa chất khác được pha trộn theo tỷ lệ nhất định cho vào nồi nấu sợi, nguồn nhiệt cung cấp từ lò hơi (nhiệt độ 95 – 980C). Quá trình nấu sợi nhằm loại bỏ các tạp chất như dầu mỡ dính trên sợi, chất sáp và các tạp chất khác, để các sợi hấp thụ tốt nước, để tạo điều kiện thuận lợi cho sự hấp phụ của các thuốc nhuộm trong các quá trình nhuộm.

Nhuộm màu: Đầu tiên, thuốc nhuộm sẽ được pha trộn theo tỷ lệ nhất định để nhuộm sợi ra những màu sắc như mong muốn và đổ vào từng thùng hóa liệu của máy nhuộm màu. Thùng hóa liệu và máy nhuộm kết nối với nhau bằng đường ống dẫn. Khi tiến hành công đoạn nhuộm, màu hóa chất từ thùng hóa liệu và nước máy được chảy vào máy nhuộn tiến hành công đoạn nhuộm sợi. Các máy nhuộm màu sẽ có lắp đặt thiết bị đo nhiệt để kiểm soát nhiệt độ nhuộm giữ ở mức 600C, nguồn nhiệt được cung cấp từ lò hơi, thời gian nhuộm là 90 phút sau đó hoàn tất công đoạn nhuộm. Sợi sau nhuộm sẽ được rửa lại trước khi đưa vào công đoạn tiếp theo.

Giặt xà phòng: Sợi sau khi nhuộm sẽ bám trên bề mặt các phụ liệu hóa chất nhuộm, chất rắn lơ lửng,... từ quá trình nhuộm sợi. Ngoài ra, để nâng cao màu tươi sáng và chất lượng của sợi do đó sẽ tiến hành công đoạn giặt xà phòng. Quá trình giặt xà phòng như sau: cho một lượng chất tẩy rửa thích hợp vào thùng sau đó dẫn hơi nước nóng trực tiếp (95 – 980C) và giữ ấm trong 5 phút sau đó hút nước qua công đoạn rửa sạch.

Rửa sạch: Sợi sau khi giặt xà phòng sẽ đưa qua công đoạn rửa sạch nhằm làm sạch lượng xà phòng dư thừa còn bám trên sợi.

Củng cố màu: Đối với các loại sợi cần màu sắc đậm và bền màu, sợi sau khi làm sạch sẽ được thêm hóa chất cũng cố màu để cho màu sắc trên sợi được bền đẹp hơn.

Làm mềm sợi: Sau sợi khi qua các công đoạn nấu, nhuộm, giặt,... sợi trở nên thô ráp. Để khôi phục và cải thiện cảm giác sợi mền, cần sử dụng biện pháp làm mền, dự án sẽ sử dụng thuốc làm mềm sau công đoạn củng cố màu, thường được gọi là bôi dầu. Cho một lượng nước nhất định thêm vào trong máy nhuộm, thêm một lượng nhỏ chất làm mền đã được đun nóng đến 600C và ủ trong 15 phút, sau đó xả hết nước đi. Tất cả đều được tiến hành ở nhiệt độ cao và áp suất cao của máy nhuộm.

Ra nồi, tách nước: Công đoạn bôi dầu kết thúc, giá đỡ chuyên dụng được đưa ra khỏi nồi nhuộm, sợi được đưa vào máy quay ly tâm tốc độ cao. Dưới tác dụng của lực ly tâm, lượng nước trong sợi được tách ra và sợi được chuyển qua công đoạn sấy khô.

Sấy: Sau khi sợi được tách nước xong, được đưa vào máy sấy quay khử nước, thu được sợi màu khô đạt tiêu chuẩn.

Đánh ống búp chặt và đóng gói nhập kho: Sợi sau khi sấy được đưa vào máy đánh ống búp chặt để đánh ống chặt lại vào lõi ống bằng giấy rồi chuyển sang công đoạn đóng gói và nhập kho thành phẩm.

1.3.3. Sản phẩm của dự án đầu tư

Sản phẩm từ quá trình hoạt động sản xuất của dự án được trình bày dưới bảng sau:

Bảng 1.3- Sản phẩm và công suất của dự án

|

TT |

Sản phẩm (Tấn/năm) |

Theo ĐTM phê duyệt (Tấn/năm) |

Đăng ký đề xuất cấp GPMT (Tấn năm) |

Ghi chú |

|---|---|---|---|---|

|

1 |

Sản xuất sợi (Công đoạn nhuộm bông 28.000 tấn/năm, sản phẩm này sử dụng phục vụ cho sản xuất sợi màu của nhà máy GĐ1, GĐ2, GĐ3) |

85.000 |

85.000 |

Không thay đổi |

|

2 |

Sản xuất bông chưa nhuộm màu (bông chải thô và chải kỹ) |

15.000 |

15.000 |

Không thay đổi |

|

3 |

Nhuộm sợi từ nguyên liệu sợi sản xuất của Nhà máy |

10.000 |

10.000 |

Không thay đổi |

1.4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư

1.4.1. Nguyên liệu, nhiên liệu, vật liệu sử dụng cho dự án

1.4.2. Nhu cầu nguyên liệu dùng cho sản xuất

Nhu cầu nguyên liệu, hóa chất sử dụng cho hoạt động sản xuất của Công ty được trình bày cụ thể như sau:

Bảng 1.4- Nhu cầu nguyên liệu sử dụng cho Dự án

|

STT |

Nguyên liệu |

Đơn vị |

Số lượng |

|---|---|---|---|

|

1 |

Bông vải các loại |

Tấn/năm |

106.000 |

|

2 |

Lông cừu |

Tấn/năm |

1.000 |

|

3 |

Tơ tằm |

Tấn/năm |

1.000 |

|

4 |

Vải phế liệu, tơ tằm |

Tấn/năm |

5.000 |

|

5 |

Xơ lanh |

Tấn/năm |

1.000 |

|

6 |

Than đá làm nhiên liệu đốt lò hơi mua tại Việt Nam |

Tấn/ngày |

100 |

Tỷ lệ tiêu thụ nguyên liệu cho sản xuất:

Để sản xuất 1 tấn sợi thành phẩm cần khoảng 1,140 tấn bông nguyên liệu, tỷ lệ tiêu thụ nguyên liệu là 87,72 %.

Thông tin về nguyên liệu phục vụ cho sản xuất:

Nguyên liệu bông được nhập chủ yếu từ Trung Quốc, ngoài ra còn nhập từ các nước Châu Âu tùy từng thời điểm. Bông sau khi nhuộm tại xưởng M, N (công suất nhuộm 28.000 tấn/năm) sẽ cung cấp nguyên liệu đầu vào cho các quy trình sản xuất sợi màu của toàn nhà máy.

Nguyên liệu cung cấp cho quy trình nhuộm sợi là sản phẩm sợi trắng đã đánh ống chặt từ các xưởng sản xuất sợi của nhà máy hiện hữu.

Lông Cừu: Lông cừu nhập khẩu từ Nhật, Mỹ, Hàn Quốc, Trung Quốc,…về ở dạng bông đã qua xử lý, có thể sử dụng ngay giống như đối với vải bông Công ty đang sử dụng. So với len thường thì len lông cừu mềm mại và đàn hồi tốt hơn, chúng sẽ ấm và bền hơn. Đây còn là loại vải sợi siêu nhẹ, bền đẹp và không gây khó chịu cho da. Mã số lông cừu: 5105: lông cừu và lông động vật loại mịn hoặc loại thô, đã chải thô hoặc chải kỹ (kể cả lông cừu chảy kỹ dạng từng đoạn). Theo kế hoạch, mỗi năm Công ty sẽ nhập 1.000 tấn lông cừu đã qua xử lý/năm, lông cừu được nhập chủ yếu từ các nước Châu Âu (Nhật, Mỹ, Hàn Quốc, Trung Quốc,…). Hiện tại theo yêu cầu của 1 số khách hàng sản phẩm sợi có pha trộn thêm thành phần lông cừu. Tùy thuộc vào yêu cầu của khách hàng đặt sản phẩm có pha trộn lông cừu theo tỷ lệ pha trộn lông cừu so với bông vải là 5%, 10% và 20% với số lượng ít, số lượng còn lại sản phẩm làm từ nguyên liệu bông vải 100%.

Tơ tằm: Tơ tằm nhập khẩu từ Nhật, Mỹ, Hàn Quốc, Trung Quốc,…về ở dạng bông đã qua xử lý, có thể sử dụng ngay giống như đối với vải bông hiện hữu Công ty đang sử dụng mà không cần qua bất cứ công đoạn sơ chế nào.

Vải phế liệu: là loại vải phát sinh từ quá trình cắt của các xưởng may mặc từ các khách hàng của Công ty trong và ngoài tỉnh.

Xơ lanh: được biết đến là xơ dệt tự nhiên bền chắc nhất trên thế giới. Độ bền của nó đôi khi được sử dụng trong sản xuất tiền giấy để gia tăng sự dẻo dai. Nó dày hơn sợi cotton rất nhiều và hầu như đều rất dài. Điều này cũng góp phần kéo dài tuổi thọ cho sản phẩm. Đây là lý do mà các đối tác yêu cầu bổ sung vào nguyên liệu sản xuất. Việc bổ sung nguyên liệu mới xơ lanh làm thay đổi nhu cầu sử dụng các nguyên liệu khác tăng giảm tỉ lệ thuận với nhau, có nghĩa là khi bổ sung nguyên liệu xơ lanh thì tỉ lệ sử dụng các nguyên liệu khác sẽ giảm tương ứng và ngược lại. Vì vậy, khi thêm nguyên liệu xơ lanh thì tổng khối lượng nguyên liệu đầu vào, quy trình công nghệ và công suất sản xuất các sản phẩm của toàn dự án là không thay đổi.

1.4.3. Nhu cầu hóa chất dùng cho sản xuất

Việc tăng công suất sản xuất sợi nhưng không tăng sản phẩm nhuộm do đó không thay đổi việc sử dụng thành phần và số lượng hóa chất trong các quá trình sản xuất hiện hữu của Công ty.

Một số hóa chất chính sử dụng được trình bày như sau:

Bảng 1.5- Nhu cầu sử dụng hóa chất

|

TT |

Tên hóa chất |

Tên công thức hóa học |

Mục đích sử dụng |

Số lượng (Kg/năm) |

|---|---|---|---|---|

|

I |

Hóa chất: thuốc nhuộm |

|

107.920 |

|

|

1 |

Thuốc nhuộm hóa chất đen |

C26H21N5Na4O17S6 C40H18O14S12NaCl C26H21N5Na4O2S6 C26H21N5Na5O19S6 C25H21N5Na4O19S5 |

Nhuộm bông, sợi |

18.240 |

|

2 |

Thuốc nhuộm hoạt tính vàng |

C28H20ClN9O10S6Na4 C26H21N6Na4O13S5 C18H14Cl2N8Na2O9S2 C56H38Cl2N14Na6O20S6 C26H23FN9Na3O13S4 C26H15 Cl3Na3O10S3 |

4.560 |

|

|

3 |

Thuốc nhuộm hoạt tính cam |

C22H18N6Na3O2S3 C22H17N5Na3O11S3 C26H21N5Na5O19S6 |

1.710 |

|

|

4 |

Thuốc nhuộm hoạt tính đỏ |

C26H20N6Na4O13S5 C26H17ClN7Na3O10S3 C8H5NO2 |

3.420 |

|

|

5 |

Thuốc nhuộm hoạt tính xanh |

C26H21N5Na4O7S6 C20H21N5Na4O19S6 C22H16N2Na2O11S3 C37H23ClN10Na6O22S7 |

950 |

|

|

6 |

Chất xử lý bông |

C8H21ClN2O5S R-C(O)-N(R)-C(O)-R CnH2n+1 (n =1 – 31) C6H11NaO7 C6H8O7H2O C6H15Cl2NO |

Chất xử lý bông, sợi và giặt tẩy |

14.820 |

|

7 |

Chất làm sạch bông |

(C3N3O2Na)n |

11.020 |

|

|

8 |

Natri hydrocid |

NaOH |

3.040 |

|

|

9 |

Chất xử lý nhuộm bông (Sodium carbonate) |

Na2CO3 |

33.820 |

|

|

10 |

Hydrogen Peroxit |

H2O2 |

16.340 |

|

|

II |

Hóa chất khác xử lý nước thải |

|

463.572 |

|

|

1 |

Polyactylamide |

(C3H5NO)n |

Xử lý nước thải |

1.938 |

|

2 |

Ferous sulphate |

FeSO4.7H2O |

203.834 |

|

|

3 |

Natri hydroxid |

NaOH |

90.616 |

|

|

4 |

Acid Sulfuric |

H2SO4 |

97.331 |

|

Nguồn: Công ty TNHH ... (Việt Nam), 2023

Hóa chất được nhập về có nguồn gốc từ: Trung Quốc, Châu Âu và Việt Nam. Hóa chất được dự án sử dụng tuân thủ theo Luật Hóa chất Việt Nam 2007; nghị định số 26/2011/NĐ-CP ngày 08/04/2011 của Chính phủ quy định chi tiết và hướng dẫn thi hành một số điều của Luật Hóa chất và theo Thông tư 20/2013/TT-BCT ngày 05/8/2013 của Bộ Công thương quy định về việc lập kế hoạch và biện pháp phòng ngừa, ứng phó sự cố hóa chất trong lĩnh vực công nghiệp. Công ty không sử dụng các loại hóa chất bị cấm trong ngành dệt nhuộm theo PL7 thông tư 20/2013/BCT. Công ty cam kết sẽ thay thế các loại hóa chất mà sau này sẽ bị cấm khi có yêu cầu, đảm bảo các loại hóa chất sử dụng là phù hợp với quy định pháp luật Việt Nam và Quốc tế.

1.4.4. Nhu cầu sử dụng điện

Nguồn cung cấp: Công ty Cổ phần Đầu tư Sài Gòn VRG

Điện được sử dụng cho thắp sáng, sinh hoạt và sản xuất. Theo hóa đơn sử dụng điện tại nhà máy hiện hữu cho thấy nhu cầu sử dụng điện của toàn Công ty là 800.000 kwh/ngày.

Ngoài ra, Công ty đã bố trí 04 máy phát điện dự phòng trong đó 01 máy công suất 250 KVA và 03 máy công suất 380 KVA đề phòng sự cố mất điện xảy ra.

Bảng 1.6- Nhu cầu sử dụng điện

|

TT |

Nhiên liệu |

Lượng điện tiêu thụ |

Nguồn cung cấp |

|

1 |

Điện |

10.530.000 kWh/tháng |

Đường truyền lấy từ mạng lưới điện của Công ty Cổ phần Đầu tư Sài Gòn VRG |

|

2 |

Máy phát điện dự phòng sử dụng nhiên liệu là dầu DO khoảng 500 lít/năm. |

Chỉ sử dụng khi lưới điện của KCN bị cúp |

|

1.4.5. Nhu cầu sử dụng nước

1.4.5.1. Nguồn cung cấp nước:

Nguồn nước phục vụ cho hoạt động sinh hoạt, quá trình sản xuất, tưới cây, PCCC của nhà máy: Công ty Cổ phần đầu tư Sài Gòn VRG – chi nhánh Tây Ninh cung cấp theo các hình thức sau:

- Nguồn nước cấp: lấy từ hệ thống cấp nước thủy cục do Công ty Cổ phần đầu tư Sài Gòn VRG – chi nhánh Tây Ninh cung cấp.

- Nguồn nước mặt (nước kênh Đông): lấy từ hệ thống cấp nước thô (nước kênh Đông) do Công ty Cổ phần đầu tư Sài Gòn VRG khai thác và cung cấp cho Công ty TNHH..

Công ty Cổ phần Đầu tư Sài Gòn VRG xây dựng hệ thống kênh dẫn nước từ kênh Đông và các trạm bơm, cấp nước đến các nhà xưởng của Nhà máy.

Để đáp ứng nhu cầu sử dụng nước sinh hoạt cho công nhân và sản xuất của nhà máy, Công ty đã đầu tư 02 hệ thống xử lý nước cấp gồm 01 hệ thống công suất 10.000 m3/ngày.đêm và 01 hệ thống công suất 3.500 m3/ngày.đêm. Ngoài ra, Quý 4.2023 đến Quý 1.2024 Công ty bổ sung xây dựng và đưa vào hoạt động 02 công trình xử lý nước mới gồm: HTXL nước cấp công suất 8.000 m3/ngày.đêm (lấy từ nguồn nước cấp của KCN) và HTXL nước tái sử dụng (lấy từ nguồn nước thải sau xử lý tại công đoạn sau Bể vi sinh cấp 2) công suất 2.000 m3/ngày.đêm. Công trình mới sẽ được xây dựng lắp đặt nhằm cung cấp cho nhu cầu sử dụng nước trong các xưởng sản xuất có công đoạn nhuộm tại xưởng M, N, V và M1 của Công ty. Mục đích của việc bổ sung công trình này nhằm giảm thiểu nhu cầu sử dụng nước cấp, là giải pháp hữu hiệu bảo vệ và giảm ô nhiễm môi trường nước, đất, không làm tăng nhu cầu sử dụng nước của Dự án.

>>> XEM THÊM: Báo cáo nghiên cứu khả thi đầu tư xây dựng dự án cảng cạn

GỌI NGAY – 0903649782 - 028 35146426

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy xử lý chất thải

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất vali, túi xách

- › Báo cáo đề xuất cấp giấy phép môi trường bệnh viện phổi

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy dây lưới thép

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất thủy sản

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất gạch không nung và Tuynel

- › Báo cáo đề xuất cấp cấp GPMT dự án nhà máy sản xuất thức ăn chăn nuôi

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất, gia công sản phẩm may mặc

- › Báo cáo đề xuất giấy phép môi trường Dự án Nhà máy sản xuất, gia công cơ khí

- › Báo cáo đề xuất cấp GPMT Cơ sở khai thác mỏ cát xây dựng

Gửi bình luận của bạn