Báo cáo đề xuất cấp GPMT nhà máy sản xuất thủy sản

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường nhà máy sản xuất thủy sản công suất 19.900 tấn sản phẩm/năm. Cơ sở hoạt động với ngành nghề chế biến, bảo quản thủy sản và các sản phẩm từ thủy sản, bao gồm: cá ngừ hấp, cá ngừ đông lạnh và các loại cá khác, cá đóng hộp.

Ngày đăng: 21-12-2024

315 lượt xem

MỤC LỤC........................................................................ 1

DANH MỤC CÁC TỪ VIẾT TẮT..................................... 3

DANH MỤC CÁC BẢNG........................................................ 4

DANH MỤC CÁC HÌNH.......................................................................... 5

THÔNG TIN CHUNG VỀ CƠ SỞ.............................................................. 6

1.2. Tên Cơ sở: “Nhà máy sản xuất thủy sản”............................................... 6

1.3. Công suất, công nghệ, sản phẩm sản xuất của Cơ sở:................... 11

1.4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của Cơ sở:.... 23

1.5. Các thông tin khác liên quan đến Cơ sở (nếu có):............................... 27

Chương II.................................................................................... 29

SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG... 29

2.1. Sự phù hợp của Cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường:..... 29

2.2. Sự phù hợp của Cơ sở đối với khả năng chịu tải của môi trường:............... 30

Chương III...................................................................................... 33

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ.... 33

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải (nếu có):...... 33

3.2. Công trình, biện pháp xử lý bụi, khí thải:........................................... 43

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường:..... 46

3.4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại:........................... 49

3.5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung (nếu có);.................... 50

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường trong quá trình vận hành thử nghiệm và khi Cơ sở đi vào vận hành.... 51

3.7. Công trình, biện pháp bảo vệ môi trường khác (nếu có):....................... 57

3.8. Kế hoạch, tiến độ, kết quả thực hiện phương án cải tạo, phục hồi môi trường, phương án bồi hoàn đa dạng sinh học (nếu có)... 57

3.9. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường:.... 57

NỘI DUNG ĐỀ NGHỊ CẤP, CẤP LẠI GIẤY PHÉP MÔI TRƯỜNG......58

4.1. Nội dung đề nghị cấp phép đối với nước thải (nếu có)....................... 58

4. 2. Nội dung đề nghị cấp phép đối với khí thải (nếu có):.............. 59

4.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung (nếu có).......... 60

KẾ HOẠCH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.............................. 61

5.1. Kết quả quan trắc môi trường định kỳ đối với nước thải................... 61

5.2. Kết quả quan trắc môi trường định kỳ đối với bụi, khí thải................. 62

5.3. Kết quả quan trắc môi trường trong quá trình lập báo cáo:............. 63

KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ..... 64

6.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của Cơ sở............. 64

6.2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật...65

6.3. Kinh phí thực hiện quan trắc môi trường hàng năm........ 66

Chương VII.......................................................... 67

CAM KẾT CỦA CHỦ CƠ SỞ..................................... 67

PHỤ LỤC.............................................................. 68

Chương I

THÔNG TIN CHUNG VỀ CƠ SỞ

1. Tên chủ Cơ sở:

Công ty TNHH .........

Địa chỉ văn phòng: KCN Suối Dầu, xã Suối Tân, huyện Cam Lâm, tỉnh Khánh Hòa.

Người đại diện theo pháp luật của chủ Cơ sở:...........Chức vụ: Giám đốc

Điện thoại: .........Fax: ........

Giấy chứng nhận đăng kí doanh nghiệp số ........... đăng ký lần đầu ngày 04/11/2014; đăng ký thay đổi lần thứ 1 ngày 04/02/2020.

Giấy chứng nhận đăng ký đầu tư số ......... chứng nhận lần đầu ngày 24/11/2014; chứng nhận thay đổi lần thứ 1 ngày 24/08/2020.

1.2.Tên Cơ sở: “Nhà máy sản xuất thủy sản”

1.2.1.Địa điểm thực hiện Cơ sở

Địa điểm cơ sở: KCN Suối Dầu, xã Suối Tân, huyện Cam Lâm, tỉnh Khánh Hòa.

Vị trí địa lý:

Nhà máy sản xuất thủy sản được xây dựng KCN Suối Dầu, xã Suối Tân, huyện Cam Lâm, tỉnh Khánh Hòa, tổng diện tích khu đất là: 25.643 m2 được giới hạn bởi các điểm khép góc có hệ tọa độ VN-2000, múi chiếu 30 kinh tuyến trục 108015' như sau:

Bảng 1. Tọa độ các điểm góc khu vực Nhà máy

|

STT |

Số hiệu đỉnh thửa |

Tọa độ VN2000 |

|

Diện tích (m2) |

|

|

X (m) |

Y (m) |

S (m) |

|

||

|

1 |

M1 |

1344187.53 |

589140.73 |

150,36 |

|

|

2 |

M2 |

1344060.34 |

589221.30 |

104,67 |

|

|

3 |

M3 |

1343971.38 |

589276.45 |

95,73 |

25.643 |

|

4 |

M4 |

1343918.75 |

589196.48 |

6,73 |

|

|

5 |

M5 |

1343919.89 |

589189.85 |

249,19 |

|

|

6 |

M6 |

1344131.17 |

589057.72 |

100,33 |

|

|

STT |

Số hiệu đỉnh thửa |

Tọa độ VN2000 |

|

Diện tích (m2) |

|

|

X (m) |

Y (m) |

S (m) |

25.643 |

||

|

1 |

M1 |

1344187.53 |

589140.73 |

150,36 104,67 |

|

|

2 |

M2 |

1344060.34 |

589221.30 |

||

|

7 |

M1 |

1344187.53 |

589140.73 |

||

(Nguồn: Công ty TNHH ..........Việt Nam)

- Vị trí của Nhà máy sản xuất thủy sản có tứ cận như sau:

+ Phía Đông Bắc: giáp Công ty Thủy sản Bạc Liêu và Công ty Thông Thuận Cam Ranh.

+ Phía Tây Nam: giáp đường số 12.

+ Phía Đông Nam: giáp giáp đường số 2.

+ Phía Tây Bắc: giáp Công ty Long Thăng.

* Mối tương quan với các đối tượng kinh tế, xã hội, văn hóa.

- Trong vòng bán kính 2000m, cơ sở sản xuất này tương quan với các đối tượng tự nhiên, kinh tế , xã hội, văn hóa sau:

Khu dân cư

+ KCN Suối Dầu tiếp giáp với khu dân cư xã Suối Tân về phía Đông và phía Nam khu đất quy hoạch

+ Khoảng cách từ Cơ sở đến khu dân cư gần nhất khoảng 1km về phía Đông Bắc.

+ Cơ sở cách UBND xã Suối Tân khoảng 1,7km về phía Đông Nam.

Trường học, cơ sở giáo dục

+ Cơ sở cách trường THCS Phan Đình Phùng khoảng 1,4km về phía Đông

+ Cơ sở cách trường Tiểu học Suối Tân khoảng 1,6km về phía Đông.

Hệ thống sông hồ

+ Cách hồ Suối Dầu khoảng 2km về phía Tây.

Hệ thống giao thông, cầu cảng

+ Cách Quốc lộ 1A khoảng 1,5km về phía Đông

+ Cách sân bay quốc tế Cam Ranh khoảng 35km về phía Đông Nam

+ Cách Cảng Quốc tế Cam Ranh khoảng 35km về phía Đông Nam.

Hình 1. Vị trí Cơ sở trên bản đồ google map

Hình 2. Vị trí Cơ sở trong sơ đồ KCN Suối Dầu

1.2.2.Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường; các giấy phép môi trường thành phần:

+ Phiếu xác nhận hồ sơ đăng ký đạt tiêu chuẩn môi trường số 166/TNMT ngày 01/02/2005 của Sở Tài nguyên và Môi trường tỉnh Khánh Hòa.

+ Công văn số ........ ngày 29/01/2016 về việc hồ sơ môi trường của công ty TNHH ....... Việt Nam.

+ Văn bản xác nhận hoàn thành công trình bảo vệ môi trường số 03/GXN-KKT ngày 29/03/2017 của Ban Quản lý khu kinh tế Vân Phong tỉnh Khánh Hòa.

1.2.3.Quy mô của Cơ sở

Quy mô của Cơ sở (phân loại theo tiêu chí quy định của pháp luật về đầu tư công):

+ Ngành nghề: Nhà máy sản xuất và chế biến thủy sản. Ngoài ra, Công ty còn sản xuất điện năng lượng mặt trời phục vụ cho hoạt động sản xuất của Cơ sở

+ Công suất sản xuất và chế biến thủy sản: 19.900 tấn sản phẩm/năm.

+ Sản xuất điện năng lượng mặt trời công suất 999 KWp.

+ Tổng mức đầu tư: 177.000.000.000 đồng (Một trăm bảy mươi bảy tỷ đồng).

+ Cơ sở nhóm B, loại hình Cơ sở Nhà máy sản xuất thủy sản (phụ lục I Kèm theo Nghị định số 40/2020/NĐ-CP ngày 06 tháng 4 năm 2020 của Chính phủ Quy định chi tiết thi hành một số điều của Luật Đầu tư công) (mục VI từ 60 tỷ đồng đến dưới 1.000 tỷ đồng).

Các hạng mục xây dựng của Cơ sở

+ Tổng diện tích thực hiện nhà máy là 25.643 m2 trên KCN Suối Dầu hiện đang có nhà xưởng hiện hữu và các công trình phụ trợ.

+ Trong khuôn viên nhà máy hiện nay Cơ sở hạ tầng các nhà xưởng và nhà làm việc đã hoàn tất và đi vào hoạt động. Công năng của các hạng mục được mô tả như sau:

Bảng 2. Các công trình xây dựng chính trong nhà máy

|

TT |

Hạng mục |

Diện tích xây dựng (m2) |

Diện tích sàn/công suất (m2) |

Cấp công trình |

|

1 |

Khu nhà làm việc |

379,2 |

1.159,6 |

3 |

|

2 |

Nhà bảo vệ, nhà bảo vệ 2, nhà để xe, nhà ăn, nhà nghỉ tạm công nhân, nhà giặt ủi |

1.306,6 |

1.306,6 |

4 |

|

3 |

Kho chứa vật tư |

1.405,5 |

1.405,5 |

3 |

|

4 |

Kho vật tư 1 |

1.027,6 |

1.027,6 |

3 |

|

5 |

Kho trung chuyển |

32,8 |

32,8 |

4 |

|

6 |

Xưởng cơ điện |

162,2 |

162,2 |

4 |

|

7 |

Bể xử lý nước thải |

- |

1000 m3 |

3 |

|

8 |

Nhà vận hành xử lý nước thải |

29,5 |

29,5 |

4 |

|

9 |

Xưởng in |

222,9 |

222,9 |

4 |

|

10 |

Kho vật tư 2 |

365 |

365 |

4 |

|

11 |

Kho lạnh |

2.264,2 |

2.264,2 |

3 |

|

12 |

Xưởng sản xuất |

6.652,6 |

6.652,6 |

3 |

|

13 |

Trạm bơm cứu hỏa |

12,7 |

12,7 |

4 |

|

14 |

Bể chứa nước sạch |

- |

300 m3 |

4 |

|

15 |

Trạm xử lý nước sạch |

61,2 |

61,2 |

4 |

|

16 |

Đài nước |

- |

30 m3 |

4 |

|

17 |

Nhà để lò hơi |

393,2 |

393,2 |

4 |

1.3.Công suất, công nghệ, sản phẩm sản xuất của Cơ sở:

1.3.1.Công suất hoạt động của Cơ sở

+ Công suất sản xuất và chế biến thủy sản: 19.900 tấn sản phẩm/năm.

+ Sản phẩm đầu ra:

Bảng 3. Bảng sản phẩm của Cơ sở

|

TT |

Sản phẩm |

ĐVT |

Khối lượng sản phẩm khi hoạt động theo công suất thiết kế |

|

1 |

Cá ngừ đông lạnh |

Tấn sản phẩm/năm |

5.000 |

|

2 |

Cá các loại khác đông lạnh |

Tấn sản phẩm/năm |

4.900 |

|

3 |

Cá Ngừ hấp |

Tấn sản phẩm/năm |

5.000 |

|

4 |

Cá Ngừ đóng hộp |

Tấn sản phẩm/năm |

5.000 |

|

Tổng |

Tấn sản phẩm/năm |

19.900 |

|

Ngoài ra, Công ty còn sản xuất điện năng lượng mặt trời phục vụ cho hoạt động sản xuất của Cơ sở với công suất 999 KWp.

1.3.2.Công suất, công nghệ, sản phẩm sản xuất của Cơ sở:

1.3.2.1.Các công nghệ sử dụng trong Cơ sở:

Quy trình chế biến cá đông lạnh

Hình 3. Quy trình chế biến cá đông lạnh

Thuyết minh quy trình công nghệ:

Bảng 4. Thuyết minh công nghệ cá đông lạnh

|

STT |

Công đoạn |

Thuyết minh |

|

1 |

Nguyên liệu |

Nguyên liệu đầu vào của Cơ sở được nhập nguyên con về từ các nguồn nguyên liệu trong và ngoài nước, được vận chuyển bằng container lạnh đến Cơ sở. Khi về đến nhà máy thì bộ phận quản lý chất lượng thực hiện việc kiểm tra nhiệt độ container, quy cách, chất lượng cá trước khi tiếp nhận. Nước thải trong quá trình nhập nguyên liệu sẽ theo đường cống D300 về HTXLNT tập trung công suất 500m3 để xử lý. Đối với CTR, sẽ được thu gom và bàn giao cho đơn vị có chức năng xử lý. |

|

2 |

Nhập kho – bảo quản |

Sau khi kiểm tra đạt yêu cầu, nguyên liệu sẽ được công nhân xả cá vào các lồng đựng 1.000 kg và được xe nâng vận chuyển về kho nhập nguyên liệu. Yêu cầu kỹ thuật nhiệt độ trung tâm cá và nhiệt độ kho bảo quản ≤ -180C. |

|

3 |

Tiếp nhận nguyên liệu từ kho bảo quản – Rửa |

Công đoạn tiếp nhận nguyên liệu đông, nguyên liệu lấy từ kho bảo quản hoặc từ container xuống, nhiệt độ nguyên liệu phải đảm bảo ≤ -150C. Nhân viên tại Cơ sở sẽ sử dụng vòi xịt áp lực để tiến hành rửa cá. Trong công đoạn này sẽ phát sinh nước thải từ quá trình rửa cá và được thu hồi về HTXL nước thải tập trung công suất 500 m3/ngày.đêm tại Cơ sở. |

|

4 |

Cưa/ Bào |

Cá sau khi được rửa sạch sẽ được công nhân vận chuyển đến công đoạn cắt. Tại đây, công nhân sẽ sử dụng máy cưa để tiến hành cắt đầu, cưa ra thành các mẫu fillet hoặc loin, sau đó chuyển sang bào lườn bỏ nội tạng. Nhiệt độ yêu cầu cá ≤ -50C. Các phế phẩm phát sinh trong công đoạn này sẽ được thu gom và chuyển giao cho đơn vị thu gom. |

|

5 |

Lấy xương/ Lấy máu bầm/ Ra da/ Chỉnh hình |

Sau khi qua công đoạn cưa/bào, cá sẽ theo băng chuyền đến công đoạn lấy xương/lấy máu bầm/ ra da/ chỉnh hình. Sau khi lấy sạch nội tạng, cá được chuyển sang ra xương, ra da, lấy máu bầm và chỉnh hình cho đẹp. Nhiệt độ yêu cầu cá ≤ -50C. Các phế phẩm phát sinh trong công đoạn này sẽ được thu gom và |

|

STT |

Công đoạn |

Thuyết minh |

|

|

|

chuyển giao cho đơn vị thu gom. |

|

6 |

Rửa – Lên hàng |

Cá được phân kích cỡ theo yêu cầu của khách hàng. Sau đó công nhân sẽ tiến hành rửa cá bằng vòi xịt, cá được rửa sạch các vụn cá còn sót lại. Nhiệt độ nước rửa ≤ 40C. Nhiệt độ bán thành phẩm ≤ -50C. Nước thải trong quá trình rửa nguyên liệu sẽ được thu gom về HTXLNT tập trung công suất 500m3 để xử lý. |

|

7 |

Cấp đông |

Cá sau khi xếp đầy xe đẩy được cho vào hầm cấp đông. Thời gian cấp đông không quá 4 giờ, nhiệt độ hầm cấp đông ≤ -400C, nhiệt độ cá ≤ -180C. Đầu cá, đuôi cá, nội tạng được thu gom, bảo quản và xủ lý để tránh phát sinh mùi hôi. Nước thải phát sinh khi rửa cá được thu gom về hệ thống xử lý nước thải tập trung. |

|

Với yêu cầu kích thước sản phẩm lớn |

||

|

8 |

Mạ băng/ Đóng gói |

Cá được mạ băng bằng thiết bị mạ băng chuyên dụng. Cá sau khi mạ băng được cho vào túi PE, mỗi con 1 túi rồi đóng vào thùng carton. Chất thải rắn phát sinh trong công đoạn này sẽ được thu gom và bàn giao cho đơn vị có chức năng xử lý. |

|

9 |

Bảo quản |

Sản phẩm được bảo quản trong thời gian dưới 12 tháng, nhiệt độ kho lạnh và nhiệt độ bảo quản ≤ -180C. |

|

10 |

Xuất khẩu |

Sản phẩm được xe nâng hàng chuyển lên container từng pallet. Sau đó sắp xếp thành từng hàng từ trong ra ngoài, chiều cao không vượt quá vạch đỏ của container để đảm bảo lưu thông không khí. |

|

Với yêu cầu kích thước sản phẩm nhỏ |

||

|

11 |

Cưa steak/ Cube/ Portion |

Cá được cắt theo chiều ngang của loin (phần lưng) cá, bề dày và trọng lượng từng miếng steak tùy theo yêu cầu của khách hàng. Nhiệt độ cá ≤ -100C. Phế phẩm thủy sản phát sinh trong quá trình cưa cắt sẽ được bàn giao cho đơn vị thu mua phế phẩm. |

|

12 |

Hút chân không |

Cho các miếng steak vào mạ băng với tỷ lệ % phù hợp yêu cầu. Sau đó cho mỗi miếng steak vào một túi PA và đưa vào máy hút chân không. Chạy tủ trước 3 phút nhằm hạ nhiệt độ xuống khoảng ≤ -200C. |

|

STT |

Công đoạn |

Thuyết minh |

|

13 |

Cấp đông |

Cho cá đã cắt chạy băng tải vào hầm cấp đông. Thời gian cấp đông không quá 4 giờ, nhiệt độ hầm cấp đông ≤ -400C, nhiệt độ cá ≤ -180C. |

|

14 |

Dò kim loại |

Cho từng miếng steak qua máy dò kim loại cho đến khi hết lô hàng. Phế phẩm thủy sản phát sinh trong quá trình dò kim loại sẽ được bàn giao cho đơn vị thu mua phế phẩm. |

|

15 |

Đóng gói |

Cho các miếng cá cùng kích cỡ vào thùng carton. Khối lượng thùng tùy theo yêu cầu của khách hàng. Kiểm tra tem nhãn từng thùng carton. Chất thải rắn phát sinh trong quá trình đóng gói sẽ được lưu trữ tại kho chất thải rắn công nghiệp thông thường và hợp đồng với đơn vị có chức năng thu gom, vận chuyển. |

|

16 |

Bảo quản |

Thời gian từ khi đóng gói đến thời gian nhập kho không quá 30 phút, nhiệt độ sản phẩm ≤ - 180C. Sản phẩm được bảo quản trong kho lạnh trong thời gian ≤ 12 tháng. |

|

17 |

Xuất hàng |

Sản phẩm được xe nâng hàng chuyển lên container lạnh từng pallet. Sau đó được sắp xếp lại thành từng hàng từ trong ra ngoài, chiều cao không vượt quá vạch đỏ của container để đảm bảo lưu thông không khí lạnh trong container. |

|

STT |

Công đoạn |

Thuyết minh |

|

1 |

Nguyên liệu |

Nguyên liệu đầu vào của Cơ sở được nhập nguyên con về từ các nguồn nguyên liệu trong và ngoài nước, được vận chuyển bằng container lạnh đến Cơ sở. Khi về đến nhà máy thì bộ phận quản lý chất lượng thực hiện việc kiểm tra nhiệt độ container, quy cách, chất lượng cá trước khi tiếp nhận. Sau khi kiểm tra đạt yêu cầu, nguyên liệu sẽ được công nhân xả cá vào các lồng đựng 1.000 kg và được xe nâng vận chuyển về kho nhập nguyên liệu. Yêu cầu kỹ thuật nhiệt độ trung tâm cá và nhiệt độ kho bảo quản ≤ -180C. Nước thải trong quá trình nhập nguyên liệu sẽ theo đường cống D300 về HTXLNT tập trung công suất 500m3 để xử lý. Đối với CTR, sẽ được thu gom và bàn giao cho đơn vị có chức năng xử lý. |

|

2 |

Xả đông |

Sau khi tiếp nhận nguyên liệu, công nhân sẽ đẩy cá đến khu vực xả đông. Tại đây, cá được xả đông bằng phương pháp tĩnh điện. Nước thải trong quá trình xả đông nguyên liệu sẽ được thu gom về HTXLNT tập trung công suất 500m3/ngày.đêm để xử lý. |

|

3 |

Rửa |

Sau khi xả đông, Cá sẽ theo các băng tải đến công đoạn rửa. Nước thải trong quá trình rửa nguyên liệu sẽ được thu gom về HTXLNT tập trung công suất 500m3/ngày.đêm để xử lý. |

|

4 |

Phân size |

Cá được phân làm các size tùy theo yêu cầu của khách hàng. Nước thải trong quá trình này sẽ được thu gom về HTXLNT tập trung công suất 500m3/ngày.đêm để xử lý. Các phế phẩm phát sinh sẽ được thu gom và bàn giao cho đơn vị có chức năng thu gom. |

|

5 |

Xếp khay hấp |

Cá được xếp lên các khay hấp theo các size. Mỗi khay hấp có trọng lượng 25kg và được sắp xếp vào các xe hấp, mỗi xe chứa 20 khay. |

|

6 |

Đưa vào tủ hấp |

Các xe cá sau khi xếp được chuyển vào tủ hấp. Thời gian hấp cá 120 phút/mẻ, nhiệt độ hấp 1000C. Nước thải trong quá trình hấp cá sẽ được thu gom về HTXLNT tập trung công suất 500m3/ngày.đêm để xử lý. |

|

7 |

Ra tủ hấp |

Kiểm tra cá hấp chín thì ra tủ vận chuyển đi làm nguội. Nước thải trong quá trình này sẽ được thu gom về HTXLNT tập trung công suất 500m3/ngày.đêm để xử lý |

|

STT |

Công đoạn |

Thuyết minh |

|

8 |

Làm nguội |

Cá sau khi hấp được tiến hành làm nguội Nước thải trong quá trình này sẽ được thu gom về HTXLNT tập trung công suất 500m3/ngày.đêm để xử lý |

|

9 |

Lấy xương/máu bầm/ra lion |

Tách xương sống: dùng tay tách cá làm 2, sau đó cầm phần xương sống phía đuôi và gỡ lấy xương sống lựa ra bỏ phế liệu. Lấy xương nhỏ, máu bầm: dùng dao tách lấy phần máu bầm dạng khối và xương nhỏ bỏ phế liệu. Ra lion: tách miếng fillet ra thành lion. Các lion sau khi chế biến lấy xương sống, máu bầm, xương nhỏ được để riêng trong các khay và chuyển sang công đoạn lên hàng. Nước thải trong quá trình này sẽ được thu gom về HTXLNT tập trung công suất 500m3/ngày.đêm để xử lý. Các phế phẩm phát sinh sẽ được thu gom và bàn giao cho đơn vị có chức năng thu gom. |

|

10 |

Lên hàng/ Xếp khuôn/ Hút chân không |

Cân 5kg/block hoặc tùy theo yêu cầu khách hàng. Cá sau khi cân được xếp vào trong khuôn inox có một phần vát để dễ cho vào túi PA và hút chân không. |

|

11 |

Cấp đông |

Cá sau khi hút chân không được xếp mâm và chuyển đi cấp đông. Nước thải trong quá trình này sẽ được thu gom về HTXLNT tập trung công suất 500m3/ngày.đêm để xử lý. |

|

12 |

Đóng gói |

Đóng gói tùy theo yêu cầu của khách hàng. Chất thải rắn phát sinh trong quá trình đóng gói sẽ được lưu trữ tại kho chất thải rắn công nghiệp thông thường và hợp đồng với đơn vị có chức năng thu gom, vận chuyển. |

|

13 |

Bảo quản |

Sản phẩm được bảo quản trong kho lạnh. |

|

14 |

Xuất khẩu |

Sản phẩm được xe nâng hàng chuyển lên container lạnh từng roll. |

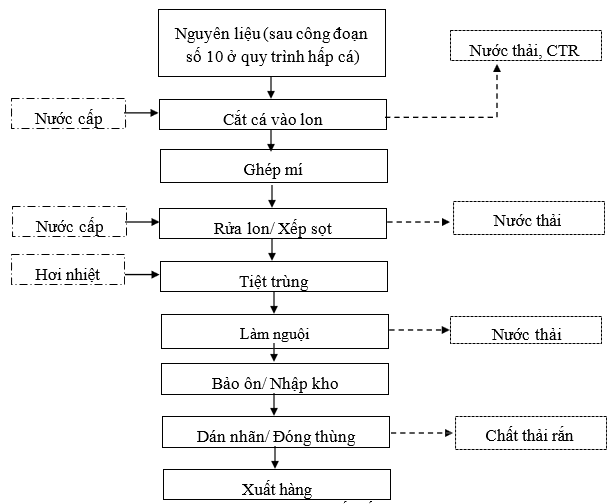

Hình 5. Quy trình chế biến cá đóng hộp Bảng 6.

Thuyết minh quy trình công nghệ:

|

STT |

Công đoạn |

Thuyết minh |

|

1 |

Nguyên liệu |

Nguyên liệu được đưa vào sản xuất là bán thành phẩm ở công đoạn số 10 trong quy trình chế biến cá hấp. Bán thành phẩm cá hấp sau khi được làm sạch xương, da, máu bầm, xương dăm. Sau đó cho vào khay theo khối lượng từ 5 – 7kg, cá hấp bán thành phẩm được chuyển sang máy cắt cá. |

|

2 |

Tiếp nhận nguyên liệu đóng gói (lon, nắp, thùng...) |

Tất cả lon và thùng rỗng được kiểm tra chất lượng tuân thủ theo quy cách đã yêu cầu trước khi đưa vào sử dụng. |

|

3 |

Tiếp nhận dầu / Muối |

Dầu/ Muối được kiểm tra sự phù hợp với yêu cầu của nhà máy trước khi đưa vào sản xuất. |

|

STT |

Công đoạn |

Thuyết minh |

|

4 |

Chuẩn bị dầu/ muối |

Nhiệt độ dịch dầu/ muối > 800C. Dung dịch dầu/ muối phải được nấu cho rới khi nhiệt độ dung dịch trên 800C trước khi rót vào lon. |

|

5 |

Cắt cá, nạp cá, dầu/ muối vào lon |

Khối lượng fill tối đa cho mỗi loại lon tuân thủ theo khối lượng đã được thiết lập trong chế độ tiệt trùng. Cá sau khi làm sạch được đưa vào máy cắt, cắt thành từng size tùy thuộc vào yêu cầu khách hàng. Cá được cắt và nạp tự động vào lon một cách tự động bằng máy cắt cá. Dung dịch dầu/ muối sau khi đã nấu với nhiệt độ trên 800C, được rót vào lon một cách riêng biệt đảm bảo FW, NW tuân thủ theo quy cách khách hàng yêu cầu trước khi chuyển sang ghép mí. Nước thải trong quá trình này sẽ được thu gom về HTXLNT tập trung công suất 500m3/ngày.đêm để xử lý. Các phế phẩm phát sinh sẽ được thu gom và bàn giao cho đơn vị có chức năng thu gom. |

|

6 |

Ghép mí |

Lon được đóng kín nắp bằng thiết bị ghép mí. Trước khi ghép mí, thiết bị ghép mí được kiểm tra, đảm bảo sự hoạt động chính xác của thiết bị. Kiểm tra cảm quan bên ngoài mí ghép được thực hiện 30 phút/lần. cắt mí và kiểm tra bên trong mí ghép được thữ hiện 60 phút/lần. |

|

7 |

Rửa lon đầy và xếp sọt |

Lon sau khi được đóng nắp, sẽ được cho qua thiết bị rửa để rửa sạch dầu cũng như các tạp chất khác dính bên ngoài sản phẩm. Nước thải trong quá trình này sẽ được thu gom về HTXLNT tập trung công suất 500m3/ngày.đêm để xử lý |

|

8 |

Tiệt trùng |

Lon đầy được xếp vào các sọt tiệt trùng bằng thép không rỉ, các sọt sau khi được xếp đầy sẽ được đẩy vào nồi để bắt đầu tiệt trùng. Lon được xếp thành từng lớp trong sọt tiệt trùng, các lớp được cách nhau bằng tấm nhựa chịu nhiệt. Mỗi một sọt tiệt trùng được xếp lon phải gắn băng keo tiệt trùng để kiểm soát sản phẩm đã tiệt trùng hay chưa tiệt trùng. Sau khi tiệt trùng, màu của băng keo sẽ thay đổi từ màu trắng sang màu đen. Quá trình tiệt trùng được dựa trên các thông số tiệt trùng đã được thiết lập. Ngay khi quá trình tiệt trùng kết thúc, sản phẩm được làm nguội bằng nước trong nồi và làm nguội bằng |

|

STT |

Công đoạn |

Thuyết minh |

|

|

|

không khí bên ngoài cho tới khi nhiệt độ của sản phẩm <400C. Tổng thời gian kết thúc ghép mí và tiệt trùng không quá 2 giờ, công suất 1,5 tấn/mẻ. |

|

9 |

Làm nguội |

Sau quá trình làm nguội trong nồi, sản phẩm được đưa sang khu vực làm nguội để tiếp tục làm nguôi sản phẩm xuống dưới 400C. Các sản phẩm vừa mới tiệt trùng không cho phép chạm vào sản phẩm cho tới khi quá trình làm nguội kết thúc. Ngay sau khi sản phẩm được làm nguội, sản phẩm được đua sang thiết bị làm ráo lon. Sau quá trình này, sản phẩm được kiểm tra lại một lần nữa các lỗi sai mí ghép có thể xảy ra trong quá trình tiệt trùng, sắp xếp và vận chuyển. Không có sai lỗi sẽ tiến hành đóng thùng carton và chuyển kho bảo ôn và bảo quản. Nước thải trong quá trình này sẽ được thu gom về HTXLNT tập trung công suất 500m3/ngày.đêm để xử lý |

|

10 |

Bảo ôn và bảo quản |

Toàn bộ các lon thành phẩm phải trải qua quá trình ủ và bảo quản trước khi tiến hành dán nhãn và xuất hàng. Thời gian bảo quản giúp kiểm tra thêm chất lượng, tiệt trùng của sản phẩm. |

|

11 |

Dán nhãn / Đóng gói |

Kết thúc quá trình bảo ôn, sản phẩm được dán nhãn tuân thủ theo yêu cầu khách hàng. Nguyên liệu đóng gói (thùng, nhãn...) được kiểm tra dựa trên tiêu chuẩn của Công ty. Trong quá trình dán nhãn, sản phẩm tiếp tục được kiểm tra cảm quan bên ngoài lon và các lỗi sai về ghép mí. Các lon đã dán nhãn được đóng vào các thùng carton, thùng hàng đã đóng được xếp pallet, gắn nhãn nhận diện, thuận tiện cho việc giám sát và kiểm soát. Chất gây di ứng được thể hiện rõ trên nhãn, được kiểm tra để đảm bảo rằng thông tin sản phẩm đúng với tên của các loài cá và thành phần làm nên sản phẩm. Chất thải rắn phát sinh trong quá trình đóng gói sẽ được lưu trữ tại kho chất thải rắn công nghiệp thông thường và hợp đồng với đơn vị có chức năng thu gom, vận chuyển. |

|

12 |

Xuất hàng |

Container khô được kiểm tra điều kiện vệ sinh cũng như tình trạng container trước khi xuất hàng. Mọi kế hoạch xuất hàng được chuẩn bị để thuận tiện cho việc kiểm soát. Quá trình xuất hàng hoàn thành, container được đóng cửa và |

|

STT |

Công đoạn |

Thuyết minh |

|

|

|

niêm phong, trước khi chuyển ra cảng sẵn sàng cho việc xuất hàng. |

Bảng 7. Danh sách các trang thiết bị tại nhà máy

|

TT |

Tên máy móc, thiết bị |

Công suất |

Năm Lắp Đặt |

Số lượng |

Tình trạng |

|

1 |

Hệ thống lạnh MYCOM |

1.500.00 0 Kcal/h |

2014-2021 |

1 |

Sử dụng tốt |

|

2 |

Máy hút chân không bán tự động |

7.5Hp |

2015 |

10 |

Sử dụng tốt |

|

3 |

Máy cưa cá |

3-5Hp |

2015-2019 |

30 |

Sử dụng tốt |

|

4 |

Băng tải chuyển bán thành phẩm |

1-1,5Hp |

2015 |

10 |

Sử dụng tốt |

|

5 |

Bàn chế biến |

- |

2015-2019 |

60 |

Sử dụng tốt |

|

6 |

Lồng chứa cá nguyên liệu |

- |

2017-2023 |

500 |

Sử dụng tốt |

|

7 |

Xe lên hàng |

- |

2017-2021 |

100 |

Sử dụng tốt |

|

8 |

Xe nâng hàng |

- |

2011-2021 |

14 |

Sử dụng tốt |

|

9 |

Máy bào lườn, bào da |

- |

2015-2019 |

5 |

Sử dụng tốt |

|

10 |

Máy dò kim loại |

- |

2015-2019 |

7 |

Sử dụng tốt |

|

11 |

Nồi hơi |

6 tấn/giờ |

2017-2021 |

2 |

Sử dụng tốt |

|

12 |

Tủ hấp cá |

5 tấn/mẻ |

2017 |

2 |

Sử dụng tốt |

|

13 |

Tủ thanh trùng |

2,5 tấn/mẻ |

2015 |

7 |

Sử dụng tốt |

|

14 |

Tấm năng lượng mặt trời |

390Wp |

2021 |

3.670 |

Sử dụng tốt |

|

15 |

Thiết bị điều khiển nối lưới |

110kW |

2021 |

13 |

Sử dụng tốt |

|

16 |

Khung đỡ lắp đặt và phụ kiện |

- |

2021 |

1 |

Sử dụng tốt |

1.3.2.2.Đánh giá việc lựa chọn công nghệ sản xuất của Cơ sở

Quy trình sản xuất của Cơ sở hoàn toàn phù hợp với quy mô và loại hình sản xuất của Công ty. Bên cạnh đó, các chất thải phát sinh trong quá trình sản xuất đều được công ty thu gom, lưu trữ và xử lý theo đúng quy định của Thông tư 02/2022/TT- BTNMT ngày 10 tháng 01 năm 2022.

1.3.3.Sản phẩm của Cơ sở

Cơ sở hoạt động với ngành nghề chế biến, bảo quản thủy sản và các sản phẩm từ thủy sản, bao gồm: cá ngừ hấp, cá ngừ đông lạnh và các loại cá khác, cá đóng hộp.

1.4 Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của Cơ sở:

1.4.1.Nguyên liệu phục vụ sản xuất

Bảng 8. Danh mục nguyên liệu phục vụ sản xuất chính

|

STT |

Tên nguyên liệu |

Đơn vị |

Lượng sử dụng khi nhà máy đi vào hoạt động theo công suất thiết kế |

|

1 |

Cá ngừ đông lạnh |

Tấn/năm |

9.550 |

|

2 |

Cá các loại khác đông lạnh |

Tấn/năm |

9.310 |

|

3 |

Cá ngừ hấp |

Tấn/năm |

9.000 |

|

4 |

Cá ngừ đóng hộp |

Tấn/năm |

9.000 |

|

Tổng cộng |

Tấn/năm |

36.860 |

|

(Nguồn: Công ty TNHH Cá ngừ Việt Nam)

Ghi chú:

- Định mức tiêu hao nguyên liệu cá ngừ đông lạnh: k = 1,91.

- Định mức tiêu hao nguyên liệu cá các loại khác đông lạnh: k = 1,90.

- Định mức tiêu hao nguyên liệu cá ngừ hấp: k = 1,80

- Định mức tiêu hao nguyên liệu cá đóng hộp: k = 1,80.

1.4.2.Nhiên liệu, hóa chất

Bảng 9. Danh mục nhiên liệu, hóa chất phục vụ sản xuất

|

STT |

Loại nguyên liệu |

Đơn vị |

Lượng sử dụng khi nhà máy đi vào hoạt động theo công suất thiết kế |

Mục đích sử dụng |

|

I |

Hóa chất sản xuất |

|||

|

1 |

Chlorine |

l/tháng |

180-200 |

Khử trùng dụng cụ sản xuất, khử trùng nhà xưởng. |

|

2 |

Cồn 700 |

l/tháng |

20 |

Khử trùng dụng cụ; vệ sinh tay công nhân đầu và cuối ca. |

|

3 |

R507 |

l/tháng |

20 |

Môi chất lạnh cho tủ đông bán tiếp xúc. |

|

4 |

R407C |

l/tháng |

25 |

Môi chất lạnh cho hệ thống làm lạnh của nhà xưởng. |

|

5 |

Gas NH3 |

l/tháng |

30 |

Môi chất kho lạnh |

|

|

`` |

|||

|

6 |

Polimer |

g/m3 nước thải |

3,75 |

Chất trợ keo tụ trong xử lý nước thải |

|

7 |

PAC |

g/m3 nước thải |

200 |

Chất keo tụ trong xử lý nước thải |

|

8 |

NaOCl 10% |

g/m3 nước thải |

5-8 |

Chất khử trùng trong xử lý nước thải |

|

II |

Nhiên liệu |

|||

|

1 |

Củi |

Tấn/năm |

1.248 |

Vận hành lò hơi |

|

III |

Vật tư |

|||

|

1 |

Túi PE |

kg/tháng |

1.716 |

Đóng gói |

|

2 |

Dây đai |

cuộn/tháng |

144 |

Đóng gói |

|

3 |

Thùng Carton |

kg/tháng |

2886 |

Đóng gói |

|

4 |

Băng keo |

cuộn/tháng |

2886 |

Đóng gói |

|

5 |

Dầu DO |

lít/tháng |

390 |

Vận hành máy móc |

(Nguồn: Công ty TNHH Cá ngừ Việt Nam)

1.4.3.Nhu cầu về điện, nước và các vật liệu khác

Nhu cầu sử dụng nước của Cơ sở

Nguồn cấp nước

Nguồn nước do Công ty Cổ phần KCN Suối Dầu cung cấp theo Hợp đồng dịch vụ cung cấp nước sạch số 01/2015/HĐCCNS-KCNSD ngày 01/03/2015 giữa Công ty Cổ phần Khu công nghiệp Suối Dầu và Công ty TNHH Cá ngừ Việt Nam.

Hệ thống cấp nước nội bộ được dẫn đến từng phân xưởng sản xuất thông qua các đường ống nhựa uPVC.

Nhu cầu sử dụng nước

- Nước sử dụng cho sinh hoạt và sản xuất được ước tính cho toàn bộ Cơ sở khi hoạt động như sau:

Bảng 10. Bảng tính toán lượng nước sử dụng cho sinh hoạt và sản xuất

|

STT |

Mục đích sử dụng |

Quy mô |

Hệ số cấp nước |

Nhu cầu sử dụng (m3/ng.đ) |

Lượng nước thải phát sinh |

|

I |

Nước cấp cho sinh hoạt |

66,5 |

66,5 |

||

|

1 |

Cung cấp cho sinh hoạt của công nhân viên (Q1) |

700 người |

25l/người/ca K = 3 |

52,5 |

|

|

2 |

Cung cấp cho nhà ăn (Q2) |

700 suất ăn |

20l/người/bữa ăn |

14 |

|

|

II |

Nước cấp cho sản xuất |

559 |

|

||

|

3 |

Cung cấp cho hoạt động sản xuất (Q3) |

19.900 tấn sp/năm ≈ 63,8 tấn sp/ngày |

8 m3/tấn sp |

510 |

410,4 (bao gồm 2,4m3 từ tủ hấp cá) |

|

4 |

Nước cung cấp cho lò hơi (Q4) |

6 tấn hơi/h |

1 m3/tấn hơi Lò hơi hoạt động 8h/ngày |

48 |

Không phát sinh nước thải |

|

5 |

Nước cung cấp cho HTXL khí thải lò hơi (Q5) |

- |

- |

1 |

1 |

|

II |

Nước cấp cho mục đích khác |

131,1 |

|

||

|

6 |

Nước cung cấp cho làm mát, giải nhiệt máy móc (Q6) |

- |

- |

30 |

Không phát sinh nước thải |

|

7 |

Cung cấp bù cho bể PCCC (Q7) |

Thể tích bể 450 m3 |

10% x thể tích bể |

45 |

|

|

8 |

Cung cấp bù cho đài nước (Q8) |

Thể tích đài nước 20 m3 |

10% x thể tích đài nước |

2 |

|

|

9 |

Cung cấp bù cho bể nước sạch (Q9) |

Thể tích bể nước sạch 100 m3 |

10% x thể tích bể |

|

|

>>> XEM THÊM: Báo cáo đề xuất cấp giấy phép môi trường cơ sở kho chứa khí hóa lỏng (LPG)

GỌI NGAY – 0903649782 - 028 35146426

Tin liên quan

- › Báo cáo đề xuất cấp GPMT trung tâm nhà hàng tiệc cưới, sự kiện

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy xử lý chất thải

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất vali, túi xách

- › Báo cáo đề xuất cấp giấy phép môi trường bệnh viện phổi

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy dây lưới thép

- › Báo cáo đề xuất cấp GPMT Dự án Nhà máy sản xuất sợi màu

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất gạch không nung và Tuynel

- › Báo cáo đề xuất cấp cấp GPMT dự án nhà máy sản xuất thức ăn chăn nuôi

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất, gia công sản phẩm may mặc

- › Báo cáo đề xuất giấy phép môi trường Dự án Nhà máy sản xuất, gia công cơ khí

Gửi bình luận của bạn