Báo cáo đề xuất giấy phép môi trường Dự án Nhà máy sản xuất, gia công cơ khí

Báo cáo đề xuất giấy phép môi trường Dự án Nhà máy sản xuất, gia công cơ khí. Sản xuất, gia công cơ khí; ống; khớp nối bằng kim loại. Xử lý bề mặt đường ống, mối nối, vòi bằng sắt, thép với quy mô 28.000 tấn/năm.

Ngày đăng: 15-11-2024

420 lượt xem

LỊCH SỬ HÌNH THÀNH DỰ ÁN

I.TÓM TẮT VỀ XUẤT XỨ, HOÀN CẢNH RA ĐỜI CỦA DỰ ÁN

Công ty TNHH ......... Việt Nam (Công ty) được thành lập theo Giấy chứng nhận đăng ký doanh nghiệp Công ty TNHH hai thành viên trở lên, mã số doanh nghiệp ...... do Sở Kế hoạch và Đầu tư tỉnh Tây Ninh cấp lần đầu ngày 02 tháng 02 năm 2024.

Công ty được Ban quản lý Khu kinh tế tỉnh Tây Ninh cấp Giấy chứng nhận đầu tư, với mã số dự án ........ chứng nhận lần đầu ngày 26/01/2024 để thực hiện dự án “Nhà máy công ty TNHH ...... Việt Nam” (dự án) tại Lô 143-144, Khu chế xuất và công nghiệp Linh Trung III, phường An Tịnh, thị xã Trảng Bàng, tỉnh Tây Ninh. Tổng diện tích đất sử dụng của dự án là 2.000 m² (Thuê nhà xưởng 2.000 m2 của Công ty TNHH Ống thép ..... (Việt Nam) theo hợp đồng số SJ/MK2023 12-1, ký vào ngày 15/12/2023). Mục tiêu dự án là sản xuất, gia công cơ khí; ống; khớp nối bằng kim loại. Xử lý bề mặt đường ống, mối nối, vòi bằng sắt, thép với quy mô 28.000 tấn/năm, tổng vốn đầu tư của dự án là 95.752.000.000 VNĐ (chín mươi lăm tỷ bảy trăm năm mưới hai triệu).

Sau đó, Công ty đã tiến hành điều chỉnh giấy chứng nhận đầu tư mã số dự án ..... và được Ban quản lý Khu kinh tế tỉnh Tây Ninh cấp chứng nhận lần đầu ngày 26/01/2024, chứng nhận điều chỉnh lần thứ 01, ngày 28 tháng 06 năm 2024. Tổng diện tích đất sử dụng của dự án sau khi điều chỉnh là 19.200,8 m² (Mua lại toàn bộ hiện trạng cơ sở trên lô đất ...Khu chế xuất và công nghiệp Linh Trung III, phường An Tịnh, thị xã Trảng Bàng, tỉnh Tây Ninh của Công ty TNHH Ống thép ... (Việt Nam) theo hợp đồng chuyển nhượng sở hữu tài sản và quyền sử dụng đất). Mục tiêu, quy mô sản xuất không thay đổi.

Mục tiêu, quy mô đề xuất cấp phép: Công ty TNHH ... Việt Nam đề xuất cấp Giấy phép môi trường cho dự án “Nhà máy công ty ... Việt Nam” với mục tiêu sản xuất, gia công cơ khí; ống; khớp nối bằng kim loại. Xử lý bề mặt đường ống, mối nối, vòi bằng sắt, thép với quy mô 28.000 tấn/năm.

CHƯƠNG I: THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1.TÊN CHỦ DỰ ÁN ĐẦU TƯ

CÔNG TY TNHH ....... VIỆT NAM

Địa chỉ văn phòng: ......Khu chế xuất và công nghiệp Linh Trung III, phường An Tịnh, thị xã Trảng Bàng, tỉnh Tây Ninh.

Người đại diện theo pháp luật của Chủ dự án đầu tư: .....

+ Chức vụ:......

+ Ngày sinh: ........

+ Quốc tịch: .......

+ Giấy chứng nhận đăng ký đầu tư, mã số dự án: ....... chứng nhận lần đầu ngày 26/01/2024, chứng nhận thay đổi lần thứ 01 ngày 28/06/2024 do Bản quản lý Khu kinh tế tỉnh Tây Ninh cấp.

+ Giấy chứng nhận đăng ký doanh nghiệp Công ty trách nhiệm hữu hạn một thành viên, mã số doanh nghiệp ...... đăng ký lần đầu ngày 02/02/2024 do Sở Kế hoạch và Đầu tư tỉnh Tây Ninh cấp.

1.2.THÔNG TIN DỰ ÁN ĐẦU TƯ

1.2.1.Tên nhà máy đầu tư:

NHÀ MÁY CÔNG TY TNHH ....... VIỆT NAM

1.2.2.Địa điểm thực hiện dự án đầu tư

Địa điểm thực hiện dự án đầu tư:......Khu chế xuất và công nghiệp Linh Trung III, phường An Tịnh, thị xã Trảng Bàng, tỉnh Tây Ninh.

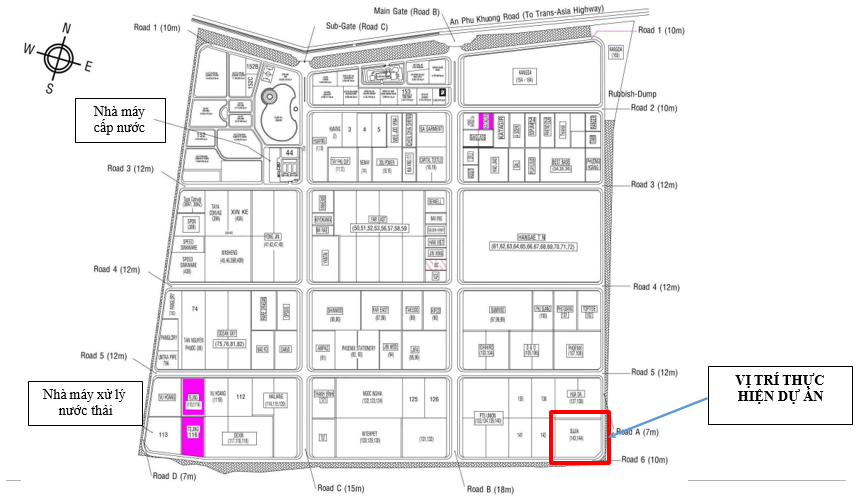

- Với trị trí này dự án có tứ cận tiếp giáp với các đối tượng như sau:

+ Hướng Bắc: Giáp với đường số 06, đối diện là đất trống KCN;

+ Phía Nam: Giáp với Công ty TNHH IUON VN;

+ Phía Đông: Giáp với đường A của Khu CX & CN Linh Trung III;

+ Phía Tây: Giáp với Công ty TNHH Bao bì nhựa Huada Việt Nam.

Hình 1.1: Vị trí dự án trong KCX & CN Linh Trung III.

Hình 1.2: Vị trí dự án trong sô đồ quy hoạch KCX & CN Linh Trung III.

Khoảng cách từ dự án tới các đối tượng tự nhiên, kinh tế xã hội và các đối tượng khác xung quanh khu vực dự án:

+Khoảng cách đến các trung tâm hành chánh:

- Cách trung tâm Tp.Hồ Chí Minh 43 km;

- Cách sân bay Tân Sơn Nhất 38 km;

- Cách trung tâm Tp.Tây Ninh 53 km;

- Cách cửa khẩu Quốc tế Mộc Bài 28 km;

- Cách Khu chế xuất Linh Trung I 48 km;

- Cách Khu chế xuất Linh Trung II 45 km;

- Cách nhà máy xử lý nước cấp của KCX&CN khoảng 1,5 km về phía Tây;

- Cách nhà máy xử lý nước thải tập trung của KCX&CN khoảng 1,5 km về phía Tây;

- Cách kênh T38 (nguồn tiếp nhận nước thải của KCX&CN) 50 m về phía Đông Nam;

- Cách văn phòng quản lý KCX&CN Linh Trung III khoảng 1,6 km về phía Tây Bắc;

+Xung quanh khu vực thực hiện dự án không có đối tượng nhạy cảm về môi trường theo quy định tại điểm c, khoản 1, Điều 28 Luật Bảo vệ Môi trường số 72/2020/QH14 ngày 17/11/2020 và khoản 4, Điều 25 Nghị định số 08/2022/NĐ – CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ Môi trường.

Với vị trí này, dự án có một số thuận lợi sau

Hệ thống giao thông đường bộ khu vực dự án thuận tiện và là địa bàn lý tưởng – Trung tâm vùng động lực phát triển phía Nam: Tây Ninh và các tỉnh miền Đông Nam Bộ, gần các cửa khẩu cho các Doanh nghiệp đầu tư, sản xuất, phát triển công nghiệp, vận chuyển và xuất khẩu hàng hoá sang thị trường Đông Nam Á.

Xung quanh khu vực thực hiện dự án không có đối tượng nhạy cảm về môi trường theo quy định tại điểm c, khoản 1, Điều 28 Luật Bảo vệ Môi trường số 72/2020/QH14 ngày 17/11/2020 và khoản 4, Điều 25 Nghị định số 08/2022/NĐ – CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ Môi trường.

Hệ thống an ninh trong KCN được tổ chức, quản lý và tuần tra chặt chẽ theo đúng tiêu chuẩn; hướng đến mục tiêu duy trì và bảo vệ an ninh cho các doanh nghiệp hoạt động an toàn và bền vững.

1.2.3.Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư (nếu có)

Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư:

+ Ủy ban Nhân dân tỉnh Tây Ninh;

+ Ban Quản lý Khu kinh tế tỉnh Tây Ninh.

Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công)

Căn cứ điểm c “Dự án cơ khí khác”, khoản 8, mục III, phần A quy định dự án có tổng mức đầu tư từ 1.000 tỷ đồng trở lên và mục III, phần B quy định dự án có tổng mức đầu tư từ 60 tỷ đến dưới 1.000 tỷ đồng của Phụ lục I ban hành kèm theo Nghị định số 40/2020/NĐ – CP ngày 06/04/2020 của Chính phủ quy định chi tiết thi hành một số điều của Luật Đầu tư công: Dự án có tổng vốn đầu tư là 95.752.000 VNĐ (chín mươi lăm tỷ bảy trăm) được xác định thuộc nhóm B có cấu phần xây dựng được phân loại theo tiêu chí quy định của pháp luật về đầu tư công.

1.3.CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẦM CỦA DỰ ÁN ĐẦU TƯ

1.3.1.Công suất hoạt động của dự án đầu tư

Mục tiêu hoạt động: Sản xuất, gia công cơ khí; ống; khớp nối bằng kim loại. Xử lý bề mặt đường ống, mối nối, vòi bằng sắt, thép. (Trong quy trình sản xuất không có công đoạn xi mạ, xử lý và tráng phủ bề mặt kim loại).

Quy mô dự án: Sản xuất, gia công cơ khí; ống; khớp nối bằng kim loại. Xử lý bề mặt đường ống, mối nối, vòi bằng sắt, thép với quy mô 28.000 tấn/năm.

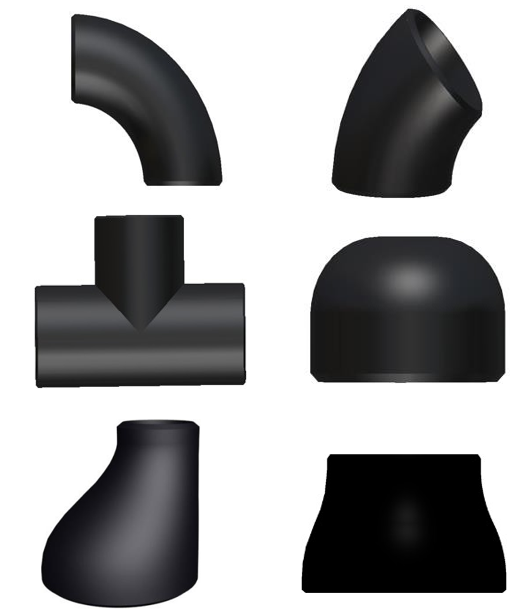

Hình 1.3: Hình ảnh một số sản phẩm sản xuất tại dự án

1.3.2.Quy mô xây dựng của dự án đầu tư

Công ty thuê đất trên hiện trạng đã xây dựng nhà xưởng có sẵn của..... – Khu chế xuất và Công nghiệp Linh Trung III theo Hợp đồng cho thuê quyền sử dụng đất số 102/TT-24 Ngày 23/04/2024 Giữa chi nhánh Công ty TNHH SEPZONE – Linh Trung (Việt Nam) – Khu chế xuất và Công nghiệp Linh Trung III và Công ty TNHH ..... Việt Nam, với diện tích sử dụng là 19.200,8 m².

Hiện tại, các hạng mục công trình đã được Công ty TNHH ống thép Sujia (Việt Nam) (đơn vị thuê cũ của vị trí dự án hiện tại) xây dựng sẵn với hiện trạng đang hoạt động tốt đảm bảo để Dự án sử dụng phục vụ sản xuất, cụ thể như sau:

Bảng 1.2: Bố trí sử dụng đất tại dự án

|

TT |

Hạng mục công trình |

Diện tích (m²) |

Mật độ (%) |

|

1 |

Diện tích xây dựng |

8.072,1 |

42 |

|

2 |

Diện tích sàn xây dựng |

8926,1 |

-- |

|

3 |

Diện tích đường nội bộ |

3548 |

18,5 |

|

4 |

Diện tích cây xanh |

7.580,76 |

39,5 |

|

TỔNG CỘNG (A+B) |

19.200,86 |

100 |

|

(Nguồn: Công ty TNHH ..... Việt Nam, 2024)

Bảng 1.3: Hạng mục công trình xây dựng tại dự án

|

TT |

Hạng mục công trình |

Diện tích xây dựng (m²) |

Diện tích sàn (m²) |

Tỷ lệ (%) |

|

A |

Hạng mục xây dựng |

11.432,10 |

12.236,10 |

59,54 |

|

A1 |

Hạng mục công trình chính |

11.189,50 |

11.993,50 |

58,28 |

|

1 |

Nhà xưởng 01 |

6.766,30 |

6.766,30 |

35,24 |

|

2 |

Nhà xưởng 02 |

3.360 |

3.360 |

17,50 |

|

3 |

Hạng mục phụ |

661,2 |

661,2 |

3,44 |

|

4 |

Văn phòng |

402 |

1.206 |

2,09 |

|

4.1 |

Tầng trệt |

-- |

402 |

-- |

|

4.2 |

Tầng 01 |

-- |

402 |

-- |

|

4.3 |

Tầng 02 |

-- |

402 |

-- |

|

4.4 |

Tầng thượng |

-- |

-- |

-- |

|

A1 |

Hạng mục công trình phụ trợ |

242,6 |

242,6 |

1,26 |

|

TT |

Hạng mục công trình |

Diện tích xây dựng (m²) |

Diện tích sàn (m²) |

Tỷ lệ (%) |

|

5 |

Cổng chính + nhà bảo vệ |

17,5 |

17,5 |

0,09 |

|

6 |

Nhà xe |

194,4 |

194,4 |

1,01 |

|

7 |

Nhà bơm + bể nước ngầm |

25 |

25 |

0,13 |

|

8 |

Cột cờ |

5,7 |

5,7 |

0,03 |

|

A1 |

Hạng mục công trình BVMT |

70 |

70 |

0,36 |

|

9 |

Kho rác công nghiệp thông thường |

200 |

200 |

0,26 |

|

10 |

Kho rác nguy hại |

20 |

20 |

0,10 |

|

B |

Giao thông, sân bãi |

3.928,59 |

-- |

18,5 |

|

C |

Cây xanh |

3.840,17 |

-- |

39,5 |

|

TỔNG CỘNG (A+B+C) |

19.200,86 |

8.926,1 |

100 |

|

(Nguồn: Công ty TNHH .........Việt Nam, 2024)

1.3.3.Phương án bố trí các hạng mục công trình của Dự án

A.Nhà xưởng 01

+ Diện tích xây dựng chiếm đất: 139,8 m x 48,4 m = 6.786,3 m².

+ Tổng diện tích sàn: 3.968 m².

+ Số tầng: 01 tầng trệt.

+ Chiều cao công trình: 14 m.

+ Kết cấu: Tường gạch phủ sơn chống thấm, cột BTCT, kèo và xà gồ thép, mái lợp tôn, nền phủ bê tông chống thấm.

+ Mục đích sử dụng: dùng để bố trí dây chuyền sản xuất của dự án.

- Tầng trệt nhà xưởng: dùng để bố trí dây chuyền máy móc, thiết bị phục vụ hoạt động sản xuất của dự án.

- Kết cấu bao che xung quanh: 4 mặt nhà xưởng xây tường 200mm cao tới mái, vật liệu bằng gạch đất sét nhung.

B.Nhà xưởng 02

+ Diện tích xây dựng chiếm đất: 140 m x 24 m = 3.360 m².

+ Tổng diện tích sàn: 3.360 m².

+ Số tầng: 01 tầng trệt.

+ Chiều cao công trình: 14 m.

+ Kết cấu: Tường gạch phủ sơn chống thấm, cột BTCT, kèo và xà gồ thép, mái lợp tôn, nền phủ bê tông chống thấm.

+ Mục đích sử dụng: dùng để bố trí dây chuyền sản xuất của dự án.

Tầng trệt nhà xưởng: dùng để bố trí dây chuyền máy móc, thiết bị phục vụ hoạt động sản xuất của dự án.

Kết cấu bao che xung quanh: 4 mặt nhà xưởng xây tường 200mm cao tới mái, vật liệu bằng gạch đất sét nhung.

C.Hạng mục phụ

+ Diện tích xây dựng chiếm đất: 76 m x 8,7 m = 661,2 m².

+ Tổng diện tích sàn: 661,2 m².

+ Số tầng: 01 tầng trệt.

+ Chiều cao công trình: 14 m.

+ Kết cấu: Tường gạch phủ sơn chống thấm, cột BTCT, kèo và xà gồ thép, mái lợp tôn, nền phủ bê tông chống thấm.

Kết cấu bao che xung quanh: 4 mặt nhà xưởng xây tường 200mm cao tới mái, vật liệu bằng gạch đất sét nhung.

D.Văn phòng

+ Diện tích xây dựng chiếm đất: 33,5 m x 12 m = 402 m².

+ Tổng diện tích sàn: 402 m².

+ Số tầng: 03 tầng trệt.

+ Chiều cao công trình: 17,9 m.

+ Kết cấu: Tường gạch phủ sơn chống thấm, cột BTCT, kèo và xà gồ thép, mái lợp tôn, nền phủ bê tông chống thấm.

Kết cấu bao che xung quanh: 4 mặt nhà xưởng xây tường 200mm cao tới mái, vật liệu bằng gạch đất sét nhung.

E.Nhà bảo vệ

+ Diện tích xây dựng chiếm đất: 7 m x 2,5 m = 17,5 m².

+ Tổng diện tích sàn: 17,5 m².

+ Số tầng: 01 tầng trệt.

+ Chiều cao công trình: 4 m.

+ Kết cấu: Tường gạch phủ sơn chống thấm, cột BTCT, kèo và xà gồ thép, mái lợp tôn, nền phủ bê tông chống thấm.

Kết cấu bao che xung quanh: 4 mặt nhà xưởng xây tường 200mm cao tới mái, vật liệu bằng gạch đất sét nhung.

F.Nhà xe

+ Diện tích xây dựng chiếm đất: 36 m x 5,4 m = 194,4 m².

+ Tổng diện tích sàn: 194.4 m².

+ Số tầng: 01 tầng trệt.

+ Chiều cao công trình: 5 m.

+ Kết cấu: Tường gạch phủ sơn chống thấm, cột BTCT, kèo và xà gồ thép, mái lợp tôn, nền phủ bê tông chống thấm.

G.Nhà bơm

+ Diện tích xây dựng chiếm đất: 5 m x 5 m = 25 m².

+ Tổng diện tích sàn: 25 m².

+ Số tầng: 01 tầng trệt.

+ Chiều cao công trình: 4 m.

+ Kết cấu: Tường gạch phủ sơn chống thấm, cột BTCT, kèo và xà gồ thép, mái lợp tôn, nền phủ bê tông chống thấm.

Hạng mục công trình bảo vệ môi trường:

+Kho lưu chứa chất thải nguy hại: Công ty sẽ tiến hành xây dựng kho chứa chất thải nguy hại với diện tích 20 m². Kho CTNH được bố trí tách riêng với các khu vực khác và được xây dựng đúng theo yêu cầu kỹ thuật như kho được xây dựng tường gạch, mái tôn; mặt sàn đảm bảo kín khít, không bị thẩm thấu và bố trí gờ chắn tránh nước mưa chảy tràn từ bên ngoài vào. Kho xây dựng có mái che bằng tôn, vách tường gạch bao quanh. Trong kho có bố trí vật liệu hấp thụ chất thải nguy hại dạng lỏng trong trường hợp bị tràn đổ và xẻng để sử dụng trong trường hợp rò rỉ, rơi vãi CTNH. Kho chứa được xây dựng theo đúng yêu cầu kỹ thuật về kho chứa chất thải nguy hại được hướng dẫn tại Phụ lục ban hành kèm theo Thông tư 02/2022/TT – BTNMT ngày 10/01/2022 của Bộ Tài nguyên và Môi trường.

+Kho chứa chất thải công nghiệp: Công ty sẽ tiến hành xây dựng kho chứa chất thải rắn công nghiệp thông thường với diện tích 200 m2. Tại kho chứa, các loại phế liệu được để gọn gàng và phân chia theo từng loại để thuận tiện cho công tác bàn giao chất thải và đáp ứng được các yêu cầu kỹ thuật kho chứa chất thải rắn theo quy định.

Phương án bố trí các máy móc, thiết bị phục vụ sản xuất:

- Các yếu tố quyết định bố trí mặt bằng sản xuất: Việc lựa chọn bố trí mặt bằng sản xuất, bố trí máy móc, thiết bị do nhiều yếu tố quyết định như:

+Đặc điểm của sản phẩm;

+Khối lượng và tốc độ sản xuất;

+Đặc điểm về thiết bị;

+Diện tích mặt bằng;

+Đảm bảo an toàn lao động, PCCC trong sản xuất ...

- Khi sắp xếp bố trí mặt bằng máy móc, thiết bị sản xuất Công ty tuân thủ một số nguyên tắc sau:

+Thứ tự các khu vực sản xuất được sắp xếp theo trình tự của quy trình công nghệ sản xuất sản phẩm; sản phẩm đi qua khu vực sản xuất nào trước thì khu vực đó được bố trí gần khu chứa nguyên liệu; khu vực sản xuất cuối cùng mà sản phẩm phải đi qua sẽ nằm gần khu chứa thành phẩm; hai khu vực sản xuất có quan hệ trực tiếp trao đổi bán sản phẩm cho nhau sẽ được bố trí cạnh nhau. Để thuận lợi cho việc vận chuyển, khu chứa nguyên liệu và khu chứa thành phẩm thường được bố trí gần đường giao thông chính bên ngoài nhà xưởng.

+Đảm bảo an toàn cho sản xuất và người lao động: Khi bố trí mặt bằng sản xuất Công ty sẽ tính đến các yếu tố về an toàn cho người lao động, máy móc thiết bị, đảm bảo chất lượng sản phẩm và tạo ra một môi trường làm việc thuận lợi cho người công nhân. Mọi quy định về chống ồn, bụi, chống rung, chống nóng, chống cháy nổ... đều được tuân thủ. Trong thiết kế mặt bằng phải đảm bảo khả năng thông gió và chiếu sáng tự nhiên. Các khu chứa vật liệu dễ cháy dễ nổ phải bố trí xa khu vực sản xuất và phải trang bị các thiết bị an toàn phòng chữa cháy nổ.

+Tránh và giảm tới mức tối thiểu trường hợp nguyên vật liệu đi ngược chiều: Vận chuyển ngược chiều không những làm tăng cự ly vận chuyển mà còn gây ùn tắc các kênh vận chuyển vật tư.

1.3.4.Công nghệ sản xuất của dự án đầu tư

Đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư

Dự án trang bị các công nghệ, thiết bị hiện đại, tự động và bán tự động. Đồng thời tiếp thu ưu điểm của thiết bị công nghệ các nước, hoàn chỉnh thành dây chuyền công nghệ kỹ thuật đặc trưng của Công ty, sáng tạo công nghệ nghiên cứu phát triển sản phẩm đặc trưng của Công ty. Toàn bộ máy móc của dự án khi cần sử dụng đều được nhập khẩu mới 100% từ Trung Quốc. Các dây chuyền sản xuất và máy móc được trang bị đồng bộ, toàn bộ dây chuyền sản xuất của dự án được bố trí hợp lý theo từng khâu, từng công đoạn với chức năng riêng biệt. Hơn 90% các công đoạn sản xuất đều được tự động hóa. Vì vậy, đảm bảo được độ chính xác cao nhằm hạn chế việc dịch chuyển nguyên vật liệu và tăng tính tự động hóa của các dây chuyền sản xuất.

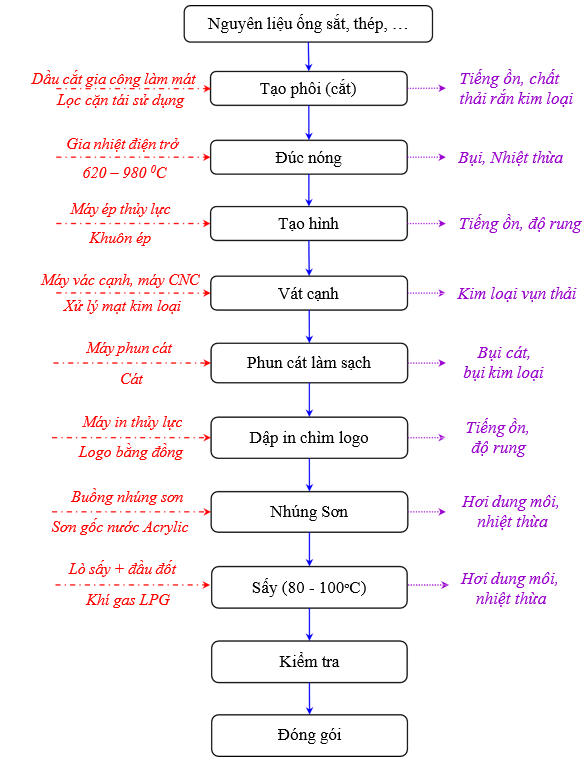

Quy trình sản xuất ống khuỷu tay (ống co):

Hình 1.4: Quy trình công nghệ sản xuất tại dự án.

Thuyết minh quy trình sản xuất tại dự án:

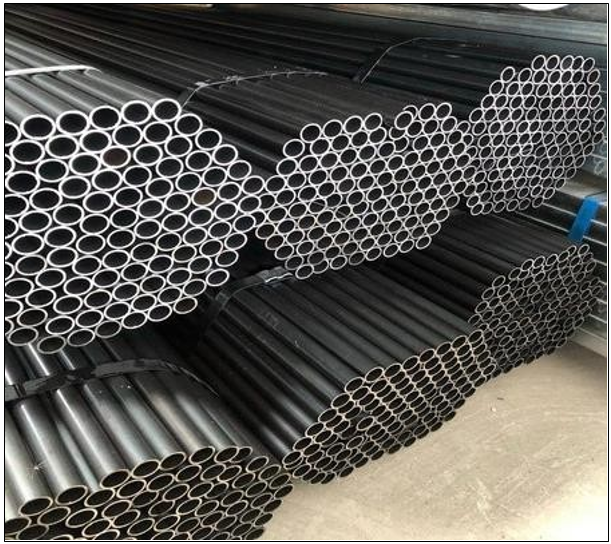

Nguyên liệu chính là ống thép liền mạch với dạng thanh được công ty mua về từ nhà cung cấp và được kiểm tra chất lượng trước khi nhập vào kho. Nguyên liệu phụ trợ cho quá trình gia công cơ khí, xử lý và tráng phủ là than chì (dùng để bôi trơn trước khi đúc nóng, bôi khuôn trước khi tạo hình), Bi thép (dùng để phun bi xử lý làm sạch bề mặt sản phẩm) và sơn gốc nước Acrylic (dùng để nhúng sơn sản phẩm, chống ăn mòn bề mặt). Tiếp đến nguyên liệu của dự án được sản xuất thông qua các quy trình sau:

Nguyên liệu thô đầu vào: Nguyên liệu thô đầu vào sẽ được kiểm tra đạt tiêu chuẩn (ASTMA234) – tiêu chuẩn phụ kiện ống thép; không có vết lõm hoặc vết trầy xước lớn trên bề mặt nguyên liệu thô; kiểm tra giấy chứng nhận đảm bảo chất lượng của nguyên liệu thô của lô hàng (số nhiệt, thông số kỹ thuật, nhà sản xuất, tiêu chuẩn thi công, v.v.); nguyên liệu thô phải được kiểm tra kích thước (đường kính, độ dày thành); về số lô và thông số kỹ thuật. Kết quả thử nghiệm phải đáp ứng các yêu cầu theo tiêu chuẩn quy định.

Quy trình tạo phôi: Nguyên liệu sau khi được kiểm tra đạt chất lượng sản phẩm sẽ được chuyển qua công đoạn tạo phôi. Trong quy trình này, tùy thuộc vào thiết kế của mỗi loại sản phẩm mà sắt và thép sẽ được đưa vào máy cắt để định hình kích thước theo thiết kế. Quá trình cắt được thực hiện hoàn toàn bằng máy cắt tự động, máy cắt sử dụng tại dự án là máy cắt tự động chuyên dụng có bố trí đường ống dẫn dầu cắt được phun liên tục lên lưỡi cắt với mục đích bôi trơn, giảm thiểu ma sát, nhiệt độ, mảnh vụn và bụi kim loại tạo ra trong quá trình cắt (Dung dịch dầu cắt/làm mát được dự án pha với tỷ lệ 1/20). Các mảnh kim loại phát sinh trong quá trình cắt sẽ được thu gom với dung dịch cắt, sau đó sẽ được lọc và tách mảnh kim loại và dung dịch cắt (Được lọc tách bằng màng lọc kim loại được bố trí tại máy cắt).

Dung dịch dầu cắt/làm mát sẽ được tái sử dụng sau quá trình lọc tách mảnh kim loại mà không thải bỏ, mảnh kim loại trong quá trình lọc tách sẽ được thu gom thành chất thải nguy hại. Định kỳ lưu lượng dầu cắt/làm mát bổ sung hao hụt 3 – 10 lít/ngày.

Đúc nóng: Các ống kim loại sau quá trình tạo phôi (cắt) sẽ được chuyển qua công đoạn đúc nóng. Quá trình đúc đẩy nóng được sử dụng bằng máy đúc chuyên dụng với thiết lập tự động hoàn toàn bằng máy.

Trước khi vận hành sản xuất, máy sẽ được thiết lập trục gá theo đúng vị trí, vệ sinh và điều chỉnh chiều cao tâm của trục gá sao cho phù hợp với tâm đầu đẩy của máy đúc. Điều chỉnh áp suất làm việc và tốc độ của trục máy đẩy được dặt ở mức 0,008-0,012m/s. Hệ thống thủy lực có dung tích là 400-600 lít. Kiểm tra xem hệ thống thủy lực, điện và làm mát và kiểm tra độ nhạy chuyển động.

Sau quá trình kiểm tra máy móc, thiết bị vận hành công đoạn đúc nóng, đầu tiên dùng máy phun tự động phun lớp than chì vào bên trong phôi ống (ống thép cắt ở công đoạn trước) khối lượng than chì sử dụng tiêu chuẩn là 130kg/tấn sản phẩm (±5 kg). Đặt phôi ống vào thanh trục gá và kẹp phía trước của máy đẩy từ từ đẩy phôi ống trên thanh trục gá về phía trước để mở rộng đường kính của phôi ống. Trong quá trình đúc bằng máy đúc phôi ống được làm nóng từ 10 – 30 phút bằng cuộn dây cảm ứng điện từ (một bộ phận của máy đúc), gia nhiệt đến nhiệt độ 620ᵒC - 980ᵒC. Tiếp theo, quá trình mở rộng đường kính ống, uốn và đúc được bắt đầu, đồng nghĩa với quá trình hình thành ống khuỷu tay được hình thành.

Công đoạn này phát sinh chủ yếu phát sinh bụi khí thải được tạo ra trong quá trình đúc nóng. Tại dự án bố trí 04 thiết bị thu gom khí thải, bụi bằng fillter (máy hút bụi) tại 04 máy đúc nóng trước khi thải ra bên ngoài.

Quá trình tạo hình: Các phôi ống sau quá trình cắt và đúc nóng sẽ được chuyển qua công đoạn tạo hình. Tại công đoạn tạo hình phôi ống sẽ được sử dụng khuôn tương ứng để ép hoặc vo tròn phôi dưới lực ép của máy ép từ 20-40 giây cho đến khi đạt yêu cầu tiêu chuẩn.

Quy trình vát cạnh: Phôi ống khi hoàn thành quá trình tạo hình sẽ được chuyển qua công đoạn vát cạnh, tại công đoạn này, công ty thực hiện xử lý bề mặt bằng phương pháp cơ học theo bản vẽ xác nhận thiết kế trước đó, đồng thời sử dụng thiết bị máy vát cạnh đặc biệt và máy công cụ CNC để xử lý các mảnh vụn kim loại được tạo ra trong quá trình xử lý. Mảnh vụn kim loại thải với kích thước lớn được thu gom thành chất thải công nghiệp thông thường, thu gom và bàn giao cho đơn vị có chức năng vận chuyển và xử lý theo đúng quy định.

Quy trình phun bi thép: Bán thành phẩm sau khi được xử lý bề mặt tại công đoạn vát cạnh sẽ được đưa đến quy trình phun bi thép. Tại công đoạn này bi thép sẽ được phun bằng thiết bị phun bi thép chuyên dụng lên bề mặt sản phẩm đây là công nghệ làm sạch bề mặt kim loại bằng phương pháp xử lý cơ học. Phương pháp này sử dụng chuyển động quay của lưỡi dao để ném bi thép tốc độ cao lên bề mặt kim loại nhằm loại bỏ rỉ sét và tạp chất.

Máy phun bi thép được trang bị thiết bị cyclone lọc bụi và hộp chứa bụi trong quá trình phun bi thép, được sử dụng để xử lý các hạt vật chất được tạo ra trong quá trình phun bi thép. Hiệu suất xử lý là 99% và nồng độ phát thải là 30 mg/m³.

Quá trình phun bi thép xử lý bề mặt được diễn ra bên trong buồng phun bi thép (kín), bên trong buồng phun bi thép bố trí 01 chụp hút nhằm thu gom bụi từ quá trình phun bi thép dưới lực hút của quạt hút qua ống dẫn về thiết bị xử lý bụi công nghiệp, bao gồm xử lý bụi thô và bụi mịn, phần lớn bụi bị mất động năng và rơi thẳng vào buồng chứa bụi, còn bụi mịn còn lại bám vào bộ lọc do áp suất âm do quạt tạo ra không khí sạch sẽ được thoát ra ngoài.

In dập logo: Bán thành phẩm sau quá trình phun bi thép sẽ được chuyển đến khu vực in dập logo. Tại công đoạn này, công ty sử dụng miếng kim loại (đồng) làm logo sau đó đặt lên trên bán thành phẩm và đưa vào máy ép

Quy trình nhúng sơn + Sấy: Sau quá trình In logo, bán thành phẩm sẽ được treo lên băng chuyền di chuyển đến bể nhúng sơn hoàn toàn tự động. Quá trình nhúng sơn là nhúng hoàn toàn phôi vào dung dịch sơn gốc nước (tên thương mại Acrylic) sao cho bề mặt phôi được phủ đều một lớp màng sơn. Quá trình này sử dụng thiết bị dây chuyền nhúng sơn tự động, sử dụng dung dịch sơn gốc nước thân thiện với môi trường, treo phôi đã làm sạch sau quá trình phun bi thép và hoàn thiện lớp phủ bề mặt phôi thông qua dây chuyền nhúng sơn tự động. Dây chuyền nhúng sơn được trang bị bể nhúng sơn có thể tích hiệu dụng 33 m³ (D× R × C = 10 × 1,5×2,2 m). Vật liệu xây dựng bể nhúng là thép không gỉ 304. Bể nhúng sơn được trang bị hệ thống khuấy khí nén 10% - 15% nước máy. để chuẩn bị độ nhớt trước khi nhúng. Thời gian ngâm sản phẩm là 1 phút. Sau công đoạn nhúng sơn, bán thành phẩm sẽ theo dây chuyền tự động vào buồng sấy.

Tại công đoạn sấy, sản phẩm sẽ được sấy khô trong buồng sấy trong thời gian 20 – 30 phút. Nhiệt độ của buồng sấy là 80-100°C được cấp nhiệt bằng phương thức đốt nhiên liệu khí ga hóa lỏng LPG bằng 01 đầu đốt với công suất 400.000 kcal. Kích thước của buồng sấy D× R × C = 25 × 2,9 × 0,3 m.

Sản phẩm sau khi nhúng sơn được lấy ra ngoài, có hệ thống thu hồi và xử lý được thiết kế riêng cho dung dịch sơn nhỏ giọt trên mặt đất chảy về bể nhúng sơn qua bể hồi lưu.

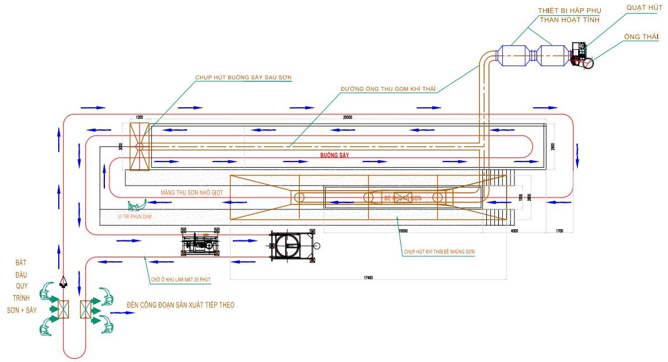

Hình 1.11: Dây chuyền nhúng sơn và sấy tại dự án

Quy trình đóng gói, lưu kho: Sau khi ra khỏi buồng sấy, sản phẩm được chuyển đến khu vực để nguội tự nhiên. Tiếp đến sẽ được kiểm tra trực quan rồi đóng gói và đưa vào kho để xuất xưởng. Không có ô nhiễm hoặc tiếng ồn được tạo ra ở giai đoạn này.

Quá trình sản xuất nắp hàn và nắp ống

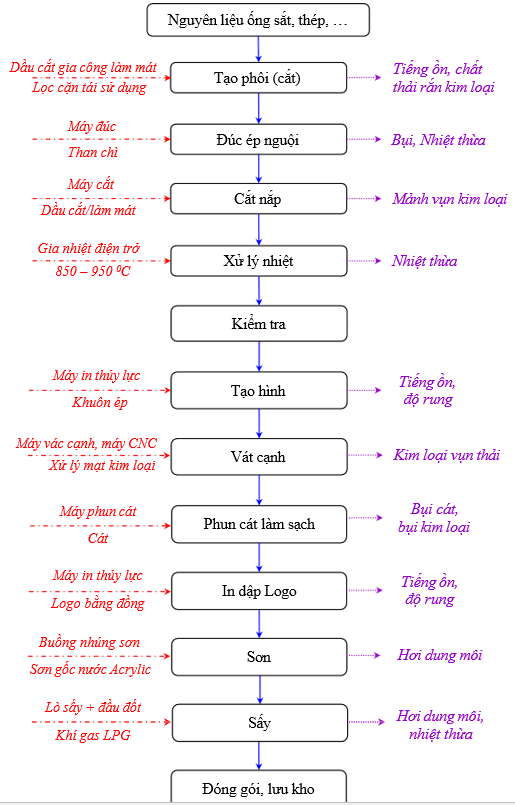

Hình 1.12: Quy trình sản xuất nắp hàn và nắp ống

Thuyết minh quy trình sản xuất tại dự án

Nguyên liệu thô đầu vào: Nguyên liệu thô đầu vào sẽ được kiểm tra đạt tiêu chuẩn (ASTMA234) – tiêu chuẩn phụ kiện ống thép; không có vết lõm hoặc vết trầy xước lớn trên bề mặt nguyên liệu thô; kiểm tra giấy chứng nhận đảm bảo chất lượng của nguyên liệu thô của lô hàng (số nhiệt, thông số kỹ thuật, nhà sản xuất, tiêu chuẩn thi công, v.v.); nguyên liệu thô phải được kiểm tra kích thước (đường kính, độ dày thành); về số lô và thông số kỹ thuật. Kết quả thử nghiệm phải đáp ứng các yêu cầu theo tiêu chuẩn quy định.

Quy trình tạo phôi: Nguyên liệu sau khi được kiểm tra đạt chất lượng sản phẩm sẽ được chuyển qua công đoạn tạo phôi. Trong quy trình này, tùy thuộc vào thiết kế của mỗi loại sản phẩm mà sắt và thép sẽ được đưa vào máy cắt để định hình kích thước theo thiết kế. Quá trình cắt được thực hiện hoàn toàn bằng máy cắt tự động, máy cắt sử dụng tại dự án là máy cắt tự động chuyên dụng có bố trí đường ống dẫn dầu cắt được phun liên tục lên lưỡi cắt với mục đích bôi trơn, giảm thiểu ma sát, nhiệt độ, mảnh vụn và bụi kim loại tạo ra trong quá trình cắt (Dung dịch dầu cắt/làm mát được dự án pha với tỷ lệ 1/20). Các mảnh kim loại phát sinh trong quá trình cắt sẽ được thu gom với dung dịch cắt, sau đó sẽ được lọc và tách mảnh kim loại và dung dịch cắt (Được lọc tách bằng màng lọc kim loại được bố trí tại máy cắt).

Dung dịch dầu cắt/làm mát sẽ được tái sử dụng sau quá trình lọc tách mảnh kim loại mà không thải bỏ, mảnh kim loại trong quá trình lọc tách sẽ được thu gom thành chất thải nguy hại. Định kỳ lưu lượng dầu cắt/làm mát bổ sung hao hụt 3 – 10 lít/ngày.

Đúc ép nguội: Trước khi đúc, căn chỉnh và làm sạch khuôn, đồng thời phết một lượng nhỏ than chì lên vòng tròn bên ngoài của phôi ống (dùng để bôi trơn giữa sản phẩm và khuôn nhằm kéo dài tuổi thọ của khuôn). Đặt phôi ống vào khuôn, ấn chặt khuôn trên và khuôn dưới, khởi động xi lanh thủy lực hai bên và đẩy pít-tông đồng bộ, sao cho đầu đẩy ép đồng thời cả hai đầu của ống trống và phun nước vào khoang ống, sau đó khởi động các xi lanh thủy lực ở cả hai bên và tiến lên cùng lúc, dưới tác động kết hợp của áp suất bên và áp suất nước cao trong khoang bên trong, đường ống sẽ chảy và biến dạng dọc theo khoang bên trong của khuôn về phía đường kính ống nhánh, từ đó hình thành một tee nguyên mẫu. Khi chiều cao của ống nhánh đáp ứng yêu cầu , loại bỏ áp suất bên và áp suất nước cao. Khuôn lốp trên và dưới được tách ra và được hỗ trợ bằng các thanh đỡ thủy lực. bắt đầu đẩy phôi phát bóng đã hình thành ra, quá trình này hoàn tất quá trình hình thành một điểm phát bóng.

Nước dập được tái chế và bổ sung thường xuyên sau khi lắng xuống bể nước.

Quy trình cắt nắp: Đặt phôi ống đã gia công lên máy cắt plasma bằng khí nén, tìm tâm và độ thẳng đứng của vòng tròn bên ngoài, sau đó cố định súng cắt và tháo phần cuối, chừa lại dung lượng gia công.

Công đoạn này phát sinh chủ yếu phát sinh bụi khí thải được tạo ra trong quá trình cắt. Tại dự án bố trí 01 thiết bị thu gom khí thải, bụi bằng fillter (máy hút bụi) tại máy cắt nắp trước khi thải ra bên ngoài.

Quy trình xử lý nhiệt: Các phụ kiện tee ép đùn lạnh được gửi đến thiết bị xử lý nhiệt, được làm nóng đến 850-950°C trong 3,5 giờ, giữ ấm trong 0,5 giờ, sau đó làm mát tự nhiên đến nhiệt độ bình thường khi mất điện. Mục đích của quá trình này là để loại bỏ ứng suất tạo ra do quá trình đùn phôi và cải thiện độ dẻo của nó để tạo điều kiện thuận lợi cho việc tạo hình và xử lý tiếp theo. Thiết bị xử lý nhiệt cung cấp nguồn nhiệt thông qua sưởi ấm bằng điện với công suất 450KW và không sử dụng nhiên liệu. Các vật liệu được xử lý nhiệt được chuyển sang quá trình phát hiện khuyết tật.

Kiểm tra hạt từ: Sau khi xử lý nhiệt của tee, nhân viên có chứng chỉ chuyên môn liên quan của công ty sẽ tiến hành kiểm tra hạt từ trên tee theo yêu cầu tiêu chuẩn. Chất lỏng bột từ huỳnh quan được pha loãng với nước (2-3g/l nước) và phun đều lên phôi, và việc kiểm tra được thực hiện bằng cách chiếu đèn huỳnh quang.

Quá trình tạo hình: Phôi ống sau quá trình cắt và đúc nóng sẽ được chuyển qua công đoạn tạo hình. Tại công đoạn tạo hình phôi ống sẽ được sử dụng khuôn tương ứng để ép hoặc vo tròn phôi dưới lực ép của máy ép từ 20-40 giây cho đến khi đạt yêu cầu tiêu chuẩn.

Quy trình vát cạnh: Phôi ống khi hoàn thành quá trình tạo hình sẽ được chuyển qua công đoạn vát cạnh, tại công đoạn này, công ty thực hiện xử lý bề mặt bằng phương pháp cơ học theo bản vẽ xác nhận thiết kế trước đó, đồng thời sử dụng thiết bị máy vát cạnh đặc biệt và máy công cụ CNC để xử lý các mảnh vụn kim loại được tạo ra trong quá trình xử lý. Mảnh vụn kim loại thải với kích thước lớn được thu gom thành chất thải công nghiệp thông thường, thu gom và bàn giao cho đơn vị có chức năng vận chuyển và xử lý theo đúng quy định.

Quy trình phun bi thép: Bán thành phẩm sau khi được xử lý bề mặt tại công đoạn vát cạnh sẽ được đưa đến quy trình phun bi thép. Tại công đoạn này bi thép sẽ được phun bằng thiết bị phun bi thép chuyên dụng lên bề mặt sản phẩm đây là công nghệ làm sạch bề mặt kim loại bằng phương pháp xử lý cơ học. Phương pháp này sử dụng chuyển động quay của lưỡi dao để ném bi thép tốc độ cao lên bề mặt kim loại nhằm loại bỏ rỉ sét và tạp chất.

Máy phun bi thép được trang bị thiết bị cyclone lọc bụi và hộp chứa bụi trong quá trình phun bi thép, được sử dụng để xử lý các hạt vật chất được tạo ra trong quá trình phun bi thép. Hiệu suất xử lý là 99% và nồng độ phát thải là 30 mg/m³.

Quá trình phun bi thép xử lý bề mặt được diễn ra bên trong buồng phun bi thép (kín), bên trong buồng phun bi thép bố trí 01 chụp hút nhằm thu gom bụi từ quá trình phun bi thép dưới lực hút của quạt hút qua ống dẫn về thiết bị xử lý bụi công nghiệp, bao gồm xử lý bụi thô và bụi mịn, phần lớn bụi bị mất động năng và rơi thẳng vào buồng chứa bụi, còn bụi mịn còn lại bám vào bộ lọc do áp suất âm do quạt tạo ra không khí sạch sẽ được thoát ra ngoài.

In ấn: Bán thành phẩm sau quá trình phun bi thép sẽ được chuyển đến khu vực in dập logo. Tại công đoạn này, công ty sử dụng miếng kim loại (đồng) làm logo sau đó đặt lên trên bán thành phẩm và đưa vào máy ép.

Quy trình nhúng sơn + Sấy: Sau quá trình In logo, bán thành phẩm sẽ được treo lên băng chuyền di chuyển đến bể nhúng sơn hoàn toàn tự động. Quá trình nhúng sơn là nhúng hoàn toàn phôi vào dung dịch sơn gốc nước (tên thương mại Acrylic) sao cho bề mặt phôi được phủ đều một lớp màng sơn. Quá trình này sử dụng thiết bị dây chuyền nhúng sơn tự động, sử dụng dung dịch sơn gốc nước thân thiện với môi trường, treo phôi đã làm sạch sau quá trình phun bi thép và hoàn thiện lớp phủ bề mặt phôi thông qua dây chuyền nhúng sơn tự động. Dây chuyền nhúng sơn được trang bị bể nhúng sơn có thể tích hiệu dụng 33 m³ (D× R × C = 10 × 1,5×2,2 m). Vật liệu xây dựng bể nhúng là thép không gỉ 304. Bể nhúng sơn được trang bị hệ thống khuấy khí nén 10% - 15% nước máy. để chuẩn bị độ nhớt trước khi nhúng. Thời gian ngâm sản phẩm là 1 phút. Sau công đoạn nhúng sơn, bán thành phẩm sẽ theo dây chuyền tự động vào buồng sấy.

Tại công đoạn sấy, sản phẩm sẽ được sấy khô trong buồng sấy trong thời gian 20 – 30 phút. Nhiệt độ của buồng sấy là 80-100°C được cấp nhiệt bằng phương thức đốt nhiên liệu khí ga hóa lỏng LPG bằng 01 đầu đốt với công suất 400.000 kcal. Kích thước của buồng sấy D× R × C = 25 × 2,9 × 0,3 m. Sản phẩm sau khi nhúng sơn được lấy ra ngoài, có hệ thống thu hồi và xử lý được thiết kế riêng cho dung dịch sơn nhỏ giọt trên mặt đất chảy về bể nhúng sơn qua bể hồi lưu.

Quy trình đóng gói , lưu kho: Sau khi ra khỏi buồng sấy, sản phẩm được chuyển đến khu vực để nguội tự nhiên. Tiếp đến sẽ được kiểm tra trực quan rồi đóng gói và đưa vào kho để xuất xưởng. Không có ô nhiễm hoặc tiếng ồn được tạo ra ở giai đoạn này.

Danh mục máy móc thiết bị phục vụ sản xuất

Nhu cầu về trang thiết bị, máy móc phục vụ sản xuất cho dự án được trình bày trong bảng sau:

Bảng 1.4: Danh mục máy móc, thiết bị sử dụng tại dự án

|

Stt |

Máy móc, thiết bị |

Đơn vị |

Số lượng |

Công suất |

Hiện trạng |

Xuất xứ |

|

1 |

Máy cắt ống 40 |

Máy |

2 |

7 Kw |

Mới 100% |

Việt Nam/Trung Quốc |

|

2 |

Máy cắt ống 80 |

Máy |

2 |

9 Kw |

Mới 100% |

Trung Quốc |

|

3 |

Máy cắt ống 140 |

Máy |

2 |

12kw |

Mới 100% |

Trung Quốc |

|

4 |

máy cắt lớm 5-12 inch |

Máy |

3 |

7 Kw |

Mới 100% |

Trung Quốc |

|

5 |

Máy đẩy nóng co 1/2-21/2 inch |

Máy |

1 |

185 Kw |

Mới 100% |

Trung Quốc |

|

6 |

Máy đẩy nóng co 3-6 inch |

Máy |

2 |

286 Kw |

Mới 100% |

Trung Quốc |

|

7 |

Máy đẩy nóng co 8-16 inch |

Máy |

1 |

688 Kw |

Mới 100% |

Trung Quốc |

|

8 |

Máy vát co 1/2 -11/2 inch |

Máy |

1 |

10 Kw |

|

Trung Quốc |

|

9 |

Máy vát co 11/2 – 2 inch |

Máy |

1 |

10Kw |

Mới 100% |

Trung Quốc |

|

Stt |

Máy móc, thiết bị |

Đơn vị |

Số lượng |

Công suất |

Hiện trạng |

Xuất xứ |

|

10 |

Máy vát co 3-4 inch |

Máy |

2 |

15 Kw |

Mới 100% |

Trung Quốc |

|

11 |

Máy vát co 3-6 inch |

Máy |

2 |

36Kw |

Mới 100% |

Trung Quốc |

|

12 |

Máy vát co 8-16 inch |

Máy |

2 |

36Kw |

Mới 100% |

Trung Quốc |

|

13 |

Máy dập 1/2 -21/2 |

Máy |

1 |

22Kw |

Mới 100% |

Trung Quốc |

|

14 |

Máy dập 315A |

Máy |

1 |

36Kw |

Mới 100% |

Trung Quốc |

|

15 |

Máy dập 630A |

Máy |

2 |

72Kw |

Mới 100% |

Trung Quốc |

|

16 |

Máy phun bi 1500 |

Máy |

2 |

57Kw |

Mới 100% |

Trung Quốc |

|

17 |

Máy phun bi WQLP100 |

Máy |

1 |

132Kw |

Mới 100% |

Trung Quốc |

|

18 |

Dây chuyền sơn |

chuyền |

1 |

32 Kw |

Mới 100% |

Trung Quốc |

|

19 |

Xe nâng |

xe |

2 |

3T |

Mới 100% |

Trung Quốc |

|

20 |

Máy đóng gói |

Máy |

2 |

- |

Mới 100% |

Trung Quốc |

|

21 |

Máy in |

Máy |

3 |

- |

Mới 100% |

Trung Quốc |

|

22 |

Máy tạo hình Tee |

Máy |

3 |

224 Kw |

Mới 100% |

Trung Quốc |

|

23 |

Máy nong Tee |

Máy |

1 |

11 Kw |

Mới 100% |

Trung Quốc |

|

24 |

Cánh tay robot |

Máy |

3 |

9Kw |

Mới 100% |

Trung Quốc |

|

25 |

Băng chuyền |

Máy |

5 |

3Kw |

Mới 100% |

Trung Quốc |

|

26 |

Máy vát mép chữ T |

Máy |

3 |

54 Kw |

Mới 100% |

Trung Quốc |

|

Stt |

Máy móc, thiết bị |

Đơn vị |

Số lượng |

Công suất |

Hiện trạng |

Xuất xứ |

|

27 |

Máy cắt nắp |

Máy |

3 |

- |

Mới 100% |

Trung Quốc |

|

28 |

Máy tiện CNC |

Máy |

4 |

15 Kw |

Mới 100% |

Trung Quốc |

|

29 |

Máy hút bụi |

Máy |

5 |

37Kw |

Mới 100% |

Trung Quốc |

|

30 |

Máy hút bụi VOC |

Máy |

1 |

37 Kw |

Mới 100% |

Trung Quốc |

|

31 |

Lò xử lý nhiệt |

Lò |

1 |

450 Kw |

Mới 100% |

Trung Quốc |

|

32 |

Đầu đốt khí LPG |

Máy |

1 |

400.000 Kcal/giờ |

Mới 100% |

Trung Quốc |

(Nguồn: Công ty TNHH ........ Việt Nam, 2024)

Thông số của đầu đốt:

Đầu đốt được cài đặt tự đánh lửa khi van điện bắt đầu mở, trên đầu đốt còn lắp đặt 01 bầu chống cháy ngược và 01 van thở để xả khí gas trong trường hợp đầu đốt không hoạt động. Tại đây, gió và nhiên liệu được hòa trộn, đốt cháy, tạo ra năng lượng nhiệt theo đường ống để cấp cho buồng sấy. Toàn bộ hệ thống được điều khiển tự động, các tham số hệ thống được cài đặt và lưu trữ trên máy tính trung tâm.

>>> XEM THÊM: Báo cáo đề xuất cấp giấy phép môi trường dự án trang trại chăn nuôi vịt

GỌI NGAY – 0903649782 - 028 35146426

Tin liên quan

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất thủy sản

- › Báo cáo đề xuất cấp GPMT Dự án Nhà máy sản xuất sợi màu

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất gạch không nung và Tuynel

- › Báo cáo đề xuất cấp cấp GPMT dự án nhà máy sản xuất thức ăn chăn nuôi

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất, gia công sản phẩm may mặc

- › Báo cáo đề xuất cấp GPMT Cơ sở khai thác mỏ cát xây dựng

- › Báo cáo đề xuất cấp giấy phép môi trường Bệnh viện đa khoa quy mô 160 giường

- › Báo cáo đề xuất cấp GPMT dự án chăn nuôi công nghệ cao, kết hợp trồng cây ăn quả

- › Báo cáo đề xuất cấp GPMT Trang trại chăn nuôi heo, quy mô 20.000 con/năm

- › Báo cáo đề xuất cấp GPMT Nhà máy sản xuất tinh bột khoai mì

Gửi bình luận của bạn