Báo cáo đề xuất cấp GPMT nhà máy sản xuất gạch không nung và Tuynel

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường dự án nhà máy sản xuất gạch không nung và Tuynel với công suất thiết kế 39 triệu viên/năm.

Ngày đăng: 05-12-2024

556 lượt xem

CHƯƠNG I: THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ.. 8

1. Tên chủ dự án đầu tư: CÔNG TY CỔ PHẦN ĐẦU TƯ PHÁT TRIỂN LÂM HÀ 68. 8

2. Tên dự án đầu tư: NHÀ MÁY SẢN XUẤT GẠCH KHÔNG NUNG VÀ TUYNEL LÂM HÀ 68 8

3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư: 10

4. Máy móc, nguyên liệu, nhiên liệu. 17

4.2.Nhu cầu sử dụng nguyên, nhiên liệu. 18

4.4.Nhu cầu sử dụng lao động. 21

5. Các thông tin khác liên quan đến dự án đầu tư (nếu có). 22

CHƯƠNG II: SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.. 23

HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN ĐẦU TƯ.. 24

1. Dữ liệu về hiện trạng và tài nguyên sinh vật 24

2. Mô tả về môi trường tiếp nhận nước thải của dự án. 25

3. Hiện trạng các thành phần đất, nước, không khí nơi thực hiện dự án. 25

CHƯƠNG IV: ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG CỦA.. 27

DỰ ÁN ĐẦU TƯ ĐỀ XUẤT CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG 27

1.1. Đánh giá, dự báo các tác động: 27

1.1.1.Đánh giá tác động của việc chiếm dụng đất 27

1.1.2.Đánh giá tác động của hoạt động giải phóng mặt bằng. 27

1.1.3.Đánh giá thi công các hạng mục công trình của dự án. 33

1.1.3.1. Hoạt động tập kết vật liệu xây dựng, máy móc thiết bị 33

1.2.Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện. 49

1.2.4.Về tiếng ồn, độ rung. 54

2.1. Đánh giá, dự báo các tác động: 55

2.1.1.Các tác động liên quan đến chất thải 55

2.1.2.Các tác động không liên quan đến chất thải 61

2.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện. 63

2.2.1.Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải: 63

2.2.2.Công trình, biện pháp xử lý bụi, khí thải 64

2.2.3.Công trình, biện pháp lưu trữ, xử lý chất thải rắn thông thường. 67

2.2.4.Công trình, biện pháp lưu trữ, xử lý chất thải nguy hại 67

2.2.5.Công trình, biện pháp giảm thiểu tiếng ồn, độ rung. 68

2.2.6.Phương án phòng ngừa, ứng phó sự cố môi trường khi dự án đi vào vận hành. 68

3.Tổ chức thực hiện công trình, biện pháp bảo vệ môi trường. 69

3.1. Danh mục công trình, biện pháp bảo vệ môi trường của dự án đầu tư. 69

3.2. Kế hoạch xây lắp các công trình bảo vệ môi trường. 71

3.3. Dự toán kinh phí đối với các công trình bảo vệ môi trường. 72

3.4. Nhận xét về mức độ chi tiết, độ tin cậy của các kết quả đánh giá, dự báo: 73

CHƯƠNG V: PHƯƠNG ÁN CẢI TẠO, PHỤC HỒI MÔI TRƯỜNG, PHƯƠNG ÁN BỒI HOÀN ĐA DẠNG SINH HỌC.. 76

CHƯƠNG VI: NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG.. 77

1. Nội dung đề nghị cấp giấy phép đối với nước thải: 77

2. Nội dung đề nghị cấp giấy phép đối với khí thải: 77

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án đầu tư. 78

1.1. Thời gian dự kiến vận hành thử nghiệm.. 78

2. Chương trình quan trắc môi trường định kỳ. 79

CHƯƠNG VIII: CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ.. 80

CHƯƠNG I: THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1. Tên chủ dự án đầu tư: CÔNG TY CỔ PHẦN ĐẦU TƯ PHÁT TRIỂN

Địa chỉ văn phòng: Xã Tân Văn, huyện Lâm Hà, tỉnh Lâm Đồng.

Người đại diện theo pháp luật của chủ dự án đầu tư:

Người đại diện: .......... Chức vụ: Tổng giám đốc

Điện thoại:...........

Quyết định chấp thuận chủ trương đầu tư đồng thời chấp nhận nhà đầu tư số ...../QĐ-UBND ngày 18/11/2021 do UBND tỉnh Lâm Đồng cấp.

Chứng nhận đăng kí kinh doanh số ........ ngày 22/6/2020 của Sở kế hoạch và đầu tư tỉnh Lâm Đồng cấp.

Vốn đầu tư: 90.000.000.000 đồng và tương đương 3.925.053,64 đô la Mỹ

2. Tên dự án đầu tư: "NHÀ MÁY SẢN XUẤT GẠCH KHÔNG NUNG VÀ TUYNEL"

2.1. Địa điểm thực hiện dự án đầu tư

Dự án được triển khai tại thửa đất số .......tờ bản đồ số 21, Vị trí triển khai Dự án thuộc một phần các thửa đất....xã Tân Văn, huyện Lâm Hà, tỉnh Lâm Đồng.

Vị trí dự án và tứ cận tiếp giáp được thể hiện như sau:

- Phía Bắc: Đất canh tác nông nghiệp;

- Phía Nam: Đất canh tác nông nghiệp;

- Phía Đông: Đất canh tác nông nghiệp;

- Phía Tây: Đất canh tác nông nghiệp.

Tọa độ các điểm khống chế ranh giới của thửa đất theo hệ tọa độ VN 2000 được thể hiện tại bảng sau:

Bảng 1.1: Tọa độ các điểm khống chế ranh giới của các vị trí xây dựng dự án

|

TT |

Tọa độ VN 2000 |

TT |

Tọa độ VN 2000 |

||

|

X |

Y |

X |

Y |

||

|

1 |

1301982 |

551359 |

16 |

551371 |

1301919 |

|

2 |

1301988 |

551333 |

17 |

551408 |

1301931 |

|

3 |

1301977 |

551318 |

18 |

551447 |

1301937 |

|

4 |

1301965 |

551304 |

19 |

551512 |

1302012 |

|

5 |

1301957 |

551297 |

20 |

551512 |

1302065 |

|

6 |

1301948 |

551283 |

21 |

551543 |

1302102 |

|

7 |

1301946 |

551271 |

22 |

551541 |

1302133 |

|

8 |

1301941 |

551260 |

23 |

551492 |

1302170 |

|

9 |

1301938 |

551253 |

24 |

551448 |

1302199 |

|

10 |

1301933 |

551243 |

25 |

551429 |

1302127 |

|

11 |

1301889 |

551288 |

26 |

551389 |

1302171 |

|

12 |

1301896 |

551307 |

27 |

551367 |

1302162 |

|

13 |

1301900 |

551320 |

28 |

551371 |

1302111 |

|

14 |

1301908 |

551341 |

29 |

551363 |

1302093 |

|

15 |

1301918 |

551366 |

30 |

551354 |

1302018 |

Hình 1.1: Vị trí của dự án trên ảnh vệ tinh (Nguồn: Google Earths)

2.2. Cơ quan thẩm định thiết kế xây dựng các loại giấy phép có liên quan đến môi trường của dự án án đầu tư (nếu có)

2.3. Quy mô của dự án đầu tư (phân loại theo tiêu chuẩn quy định pháp luật về đầu tư công):

Dự án hoạt động trên tổng diện tích 45.971,9m2 với công suất sản xuất vật liệu xây dựng (gạch Tuynel và gạch không nung) là 39 triệu viên/năm với tổng mức đầu tư là 90.000.000.000 đồng (Bằng chữ: Chín mươi tỷ đồng).

Căn cứ theo Khoản 2 điều 9 “Tiêu chí phân loại dự án nhóm B” của Luật đầu tư công số 39/2019/QH14 ngày 13/6/2019, Dự án thuộc lĩnh vực quy định tại khoản 3 điều 8 của Luật này có tổng mức đầu tư từ 80 tỷ đồng đến dưới 1.500 tỷ đồng.

3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư:

3.1. Công suất của dự án đầu tư:

Loại hình hoạt động của dự án là sản xuất vật liệu xây dựng: gạch Tuynel và gạch không nung với công suất thiết kế 39 triệu viên/năm, trong đó:

- Gạch nung Tuynel: 35 triệu viên/năm

- Gạch 6 lỗ: 25 triệu viên/năm;

- Gạch 4 lỗ: 05 triệu viên/năm;

- Gạch 2 lỗ: 05 triệu viên/năm.

- Gạch không nung: 04 triệu viên QTC/năm

3.2. Công nghệ sản xuất của dự án đầu tư

a. Quy trình hoạt động của Dự án

Quy trình sản xuất gạch không nung và gạch Tuynel của dự án được sơ đồ hóa và trình bày theo nội dung dưới đây:

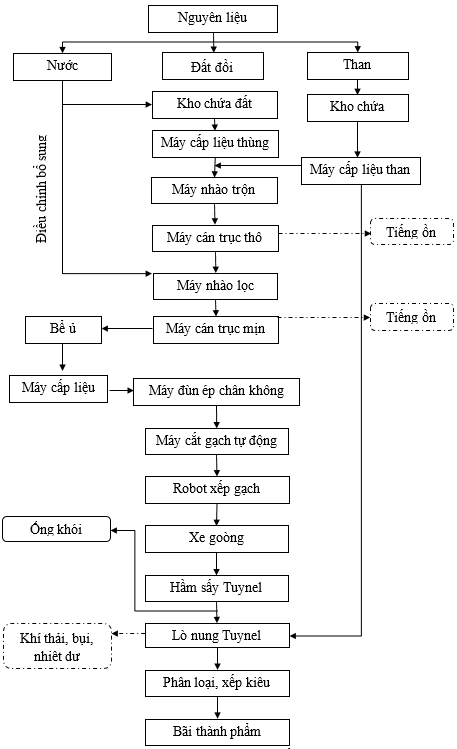

Sản xuất gạch Tuynel

Sản phẩm gạch Tuynel được tạo hình theo phương pháp bán khô, sấy nung trong lò nung hầm sấy Tuynel liên hợp (lò trần phẳng). Chi tiết các công đoạn sản xuất gạch Tuynel như sau:

Khai thác và dự trữ nguyên liệu:

Đất sét được khai thác và tập kết trong kho chứa, tại đây đất được ngâm ủ, phong hoá ít nhất 3 tháng. Các hạt sét có điều kiện ngậm nước, làm tăng tính dẻo, đồng nhất độ ẩm. Các tạp chất hữu cơ có thời gian để phân huỷ làm tăng chất lượng của đất, chủ động về nguyên liệu sản xuất trong những ngày mưa ẩm.

Gia công nguyên liệu tạo hình sản phẩm

Nguyên liệu tại kho ngoài trời sau khi đã phong hóa được ủi vào kho có mái che, sau đó đưa vào cấp liệu thùng, qua hệ thống cắt thái, đất được thái nhỏ và làm tơi sau đó rơi xuống băng tải cao su.

Sau đó phối liệu từ băng tải được đưa vào máy cán thô (khe hở quả cán từ 3-5 mm). Tại đây, đất được ép, phá vỡ cấu trúc ban đầu và được đưa xuống băng tải tiếp theo sau đó phối liệu được đưa sang máy cán mịn bằng băng tải cao su. Với khe hở giữa hai quả cán < 2mm, tại đây phối liệu được phá vỡ cấu trúc một lần nữa và được đưa sang máy nhào trộn đất được trộn đều trước khi được đùn ra khỏi máy, mặt khác nước được cấp vào máy nhào để điều chỉnh độ ẩm cho phù hợp.

Than sít hoặc tro bay (cỡ hạt 0,8mm) được máy pha than tự động rải đều phễu cấp liệu của máy nhào trộn để trộn với đất tạo thành phối liệu giảm tối đa nồng độ bụi gây ra, với lượng pha chiếm khoảng 80 -90% lượng nhiên liệu tiêu thụ sau đó theo băng tải nguyên liệu được đưa lên máy đùn liên hợp có hút chân không sau khi qua hệ thống nhào trộn của máy, phối liệu được đưa vào buồng chân không, nhờ hệ thống bơm chân không, không khí được hút ra khỏi phối liệu, làm tăng độ đặc chắc của gạch mộc, tạo ra cường độ ban đầu nhất định, giúp cho quá trình vận chuyển, phơi không bị biến dạng. Sau khi đất qua máy đùn hút chân không, nhờ khuôn tạo hình và máy cắt, các sản phẩm tạo hình sẽ được tạo hình tuỳ theo kích thước, hình dáng đã định.

Gạch mộc sẽ được Robot chuyển lên xếp trực tiếp lên xe goong (không phải thông qua quá trình phơi đảo bằng nhà phơi như thông thường các nhà máy gạch hiện nay đang áp dụng), do đó với công nghệ mới này sản phẩm gạch mộc sau khi tạo hình có độ ẩm chỉ khoàng dưới 18%.

Nhờ hệ thống sấy kiểu mới gạch sau khi được xếp lên xe goong sẽ được đẩy vào đường ray chờ để vào sấy, quá trình xếp gạch lên xe chỉ được thực hiện 1 lần duy nhất mà không cần phơi đảo hay xếp lại.

Phơi sản phẩm mộc:

Gạch mộc sau khi tạo hình có độ ẩm từ 20-22%, được phơi từ 8-10 ngày tùy theo thời tiết. Dưới tác động của nhiệt độ và tốc độ gió. Độ ẩm gạch mộc giảm còn 14% - 16%. Việc xếp cáng và phơi đảo gạch mộc trên sân phải tuân thủ theo đúng quy trình để giảm tối thiểu thời gian phơi trên sân cũng như phế phẩm ở khâu này. Sản phẩm mộc sau khi phơi được vận chuyển và xếp lên xe goòng chuẩn bị đưa vào sấy nung.

Sấy nung sản phẩm trong lò Tuynel:

Sản phẩm mộc sau khi phơi được xếp lên xe goòng chuyển vào hầm sấy nhờ kích thủy lực đặt ở đầu lò. Nhiệt cho quá trình sấy được lấy từ hệ thống thu hồi khí nóng từ lò nung.

Việc sấy gạch mộc được thực hiện theo nguyên lý sấy dịu nhằm tránh phế phẩm sau khi sấy. Thời gian sấy 18 giờ và nhiệt độ sấy 80-140°C.

Sau khi qua lò sấy độ ẩm gạch mộc sẽ giảm xuống còn 0÷5%, được xe phà, kích đẩy thuỷ lực để tiếp tục đưa vào lò nung. Nhiên liệu đốt được dùng để cấp cho quá trình nung chín sản phẩm là sít hoặc tro bay được pha đủ tỷ lệ và hệ thống quạt gió làm cho sản phẩm tự cháy đảm bảo nung chín sản phẩm (Hệ thống quạt gió sử dụng điện năng lượng mặt trời giảm thiểu ô nhiễm và sử dụng lăng lượng tái tạo).

Ra lò, phân loại sản phẩm:

Sản phẩm sau khi qua khỏi vùng nung được làm nguội ở cuối lò nhờ hệ thống thu hồi khí nóng và lượng không khí cấp vào từ quạt cân bằng nhiệt.

Hình 1.2. Quy trình công nghệ sản xuất gạch Tuynel

Sản phẩm sau khi ra lò sẽ được công nhân bốc dỡ, phân loại theo tiêu chuẩn kỹ thuật và tập kết về bãi thành phẩm bằng xe nâng hoặc xếp trực tiếp lên xe cho khách hàng.

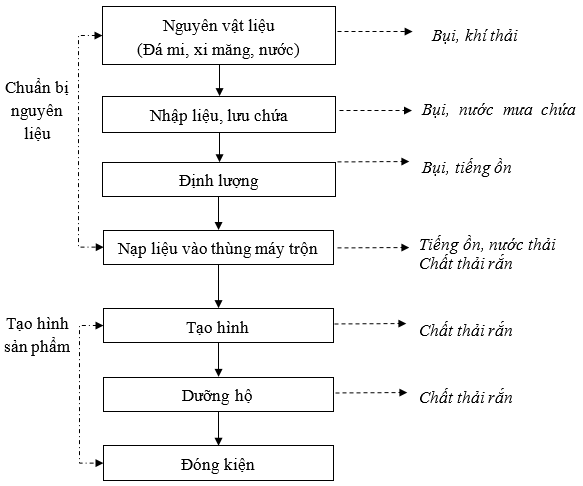

Sản xuất gạch không nung

Sản phẩm gạch không nung của Dự án sẽ được sản xuất theo công nghệ sản xuất gạch xi măng cốt liệu. Quy trình sản xuất gạch không nung được trình bày theo các công đoạn sau:

Công đoạn trộn phối liệu:

Xi măng PCB40 từ silô chứa sẽ được bơm đến thiết bị định lượng độc lập (không định lượng chung với cốt liệu nhằm giảm thiểu sai số, tránh hao hụt) sau đó sẽ được thiết bị nạp liệu nạp vào thùng máy trộn phối liệu.

Đá mi bụi 0-5mm từ khu vực lưu trữ sẽ được vận chuyển bằng xe xúc đến cho vào bunker chứa trong từng ngăn riêng biệt. Từ đó, sẽ được băng tải đưa đến thiết bị định lượng rồi được thiết bị nạp liệu nạp vào thùng máy trộn phối liệu.

Nước từ nguồn nước được dự trữ trong bồn chứa, sau đó được định lượng bởi thiết bị định lượng, rồi được thiết bị nạp vào thùng của máy trộn phối liệu.

Sau khi tất cả các loại vật liệu đã được nạp vào máy trộn thì máy trộn sẽ vận hành mẻ trộn với thời gian trộn được người điều khiển cài đặt từ trước dựa trên nhịp độ sản xuất và thành phần cấp phối. Sau khi trộn xong, hỗn hợp phối liệu sẽ được xả (thoát) xuống băng tải vận chuyển và điều phối hỗn hợp phối liệu đến máy tạo hình sản phẩm.

Tất cả quá trình trên từ việc bắt đầu nạp vật liệu cho đến khi xả (thoát) mẻ trộn được gọi là một chu kỳ trộn phối liệu. Toàn bộ quá trình này được điều khiển từ bảng điều khiển trung tâm.

Công đoạn tạo hình sản phẩm:

Khay chứa sản phẩm được máy cấp tự động đến phía trước máy tạo hình chờ sẵn để chứa sản phẩm sau tạo hình.

Hỗn hợp phối liệu được máy điều khiển phối chuyển vào khu vực phía trên của khuôn và di chuyển ra vào 2-3 lần kết hợp trục đảo liệu để chuyển nguyên liệu được nạp đầy và phân bố đều vào khuôn.

Máy tạo hình sẽ tiến hành ép thủy lực lên khối nguyên liệu trong khuôn gạch, tạo hình gạch và cường độ. Sau đó khuôn, chày được nhấc lên thoát khỏi bề mặt viên gạch thành phẩm trên khay nhựa (pallet pvc).

Các khay chứa gạch ẩm được băng tải xích vận chuyển đến máy xếp khay tự động để lần lượt được xếp chồng nhiều khay (từ 3-5 khay/chồng). Mỗi khay chứa được 54 viên gạch 4 lỗ hoặc 26 viên gạch 6 lỗ.

Các chồng khay chứa gạch ẩm sẽ được công nhân dùng xe nâng vận chuyển đến khu vực dưỡng hộ gạch ẩm (gạch non). Thời gian dưỡng hộ sơ cấp gạch ẩm thường là 8 giờ tại nơi có mái che, thoáng gió, không bị nắng gắt chiếu trực tiếp.

Sau thời gian dưỡng hộ, gạch đã tương đối khô, các chồng chứa khay gạch này sẽ được công nhân dùng xe nâng vận chuyển đến vị trí bốc gạch ra khỏi khay chứa và xếp thành kiểu hay pallet rồi vận chuyển đến khu vực chứa thành phẩm kết hợp dưỡng hộ.

Các khay chứa sẽ được quét sạch bề mặt, tập kết thành chồng từ 15-30 tấm, sau đó dùng xe nâng vận chuyển đến máy cấp pallets tự động vào máy chính.

Gạch thành phẩm tiếp tục dưỡng hộ tự nhiên ở bãi chứa (dùng phương pháp tưới ẩm thủ công bằng bình phun sương hoặc vòi sen cố định hoặc di động). Trong trường hợp trời mưa to có khả năng ảnh hưởng đến bề mặt gạch, sẽ áp dụng phương pháp che chắn bằng vải bạt nhựa trong tối đa 12 giờ tiếp theo kể từ thời điểm gạch được tập kết.

Gạch thành phẩm sau 7 ngày dưỡng hộ tự nhiên là có thể xuất kho cung cấp cho khách hàng. Gạch đạt chuẩn theo dự định cấp phối sau 28 ngày và được đóng kiện giao hàng.

Hình 1.3. Sơ đồ quy trình sản xuất gạch không nung

3.3. Sản phẩm của dự án

Sản phẩm, dịch vụ cung cấp: Sản phẩm chính cung cấp ra thị trường của Dự án là gạch xây dựng, bao gồm 02 loại chính:

- Gạch Tuynel (6 lỗ, 4 lỗ, 2 lỗ);

- Gạch không nung.

4. Máy móc, nguyên liệu, nhiên liệu

4.1 Máy móc, thiết bị

Danh mục máy móc và thiết bị dự kiến sử dụng khi dự án đi vào hoạt động được thể hiện trong bảng 1.2.

Bảng 1.2: Danh mục máy móc, thiết bị

|

STT |

Thiết bị |

Đơn vị |

Số lượng |

Tính năng |

Tình trạng (%) |

|

1 |

Máy ép và cắt gạch |

Hệ |

01 |

Tự động |

100 |

|

2 |

Hệ thống điều khiển+đo điện lò nung |

Hệ |

01 |

Tự động |

100 |

|

3 |

Hệ thống điện động lực và điều khiển TB CBTH |

Hệ |

01 |

Tự động |

100 |

|

4 |

Bộ phận chuyển động bàn ép |

Hệ |

01 |

Tự động |

100 |

|

5 |

Bộ phận điều phối nguyên liệu |

Hệ |

01 |

Tự động |

100 |

|

6 |

Bộ phận lấy sản phẩm ra khỏi bàn ép |

Cái |

01 |

Tự động |

100 |

|

7 |

Khuôn ép |

Cái |

05 |

- |

100 |

|

8 |

Balet xếp gạch thành phẩm |

Cái |

20 |

- |

100 |

|

9 |

Băng tải dây đai |

Hệ |

01 |

- |

100 |

|

10 |

Robot xếp gạch |

Hệ thống |

01 |

- |

100 |

|

11 |

Linh kiện và dụng cụ theo máy |

Hệ |

01 |

- |

100 |

|

12 |

Xe nâng tay (2 cái) |

Cái |

02 |

Nâng tay |

100 |

|

13 |

Lò nung Tuynel |

Hệ |

01 |

- |

100 |

|

14 |

Hệ cầu thang, lan can lóc cò |

Hệ |

01 |

- |

100 |

|

15 |

Hệ thống vận chuyển toàn bộ |

Hệ |

01 |

- |

100 |

|

16 |

Máy bơm nước |

máy |

03 |

- |

100 |

|

17 |

Máy nhào trộn |

máy |

04 |

- |

100 |

4.2 Nhu cầu sử dụng nguyên, nhiên liệu

Nhu cầu sử dụng vật tư của Dự án trong quá trình sản xuất được thống kê và thể hiện tại bảng sau:

Bảng 1.3: Nhu cầu sử dụng nguyên liệu vào quá trình sản xuất

|

STT |

Nguyên liệu |

Định mức/1 sản phẩm (kg/năm) |

Khối lượng sử dụng (tấn/năm) |

|

I |

Gạch không nung |

|

|

|

1 |

Xi măng (1) |

0,08 |

330 |

|

2 |

Mạt đá (1) |

1,57 |

6.270 |

|

II |

Gạch tuynel |

|

|

|

1 |

Đất (1) |

1,35 |

47.250 |

|

2 |

Than (3) |

0,15 |

5.250 |

(Nguồn: Công ty CP Đầu tư Phát triển ....., 2022)

Ghi chú:

1: Xi măng, mạt đá được thu mua ở các đơn vị tại địa phương

2: Đất sử dụng cho quá trình sản xuất của Dự án được lấy từ các nguồn sau:

- Nguồn nguyên liệu tại chỗ trong quá trình thi công, san gạt mặt bằng.

- Công ty CP Đầu tư Phát triển Lâm Hà 68 đã được UBND tỉnh Lâm Đồng cấp giấy phép thăm dò khoáng sản số 10/GP-UBND ngày 20/1/2021 V/v thăm dò sét gạch ngói tại xã Tân Văn, huyện Lâm Hà, tỉnh Lâm Đồng (tiếp giáp với vị trí dự kiến xây dựng nhà máy). Sau khi hoàn thiện thủ tục và được cấp giấy phép khai thác sét gạch ngói, Công ty sẽ sử dụng nguồn nguyên liệu này cho quá trình sản xuất của Dự án.

(3): Than sử dụng tại Dự án là than cám (là sản phẩm sau quá trình đốt tại các nhà máy nhiệt điện và cơ sở sản xuất than) sẽ được thu mua từ các nhà cung cấp hoặc mua trực tiếp tại các đơn vị có nguồn, tự khai thác vận chuyển. Dự kiến vị trí thu mua tại các tỉnh Bình thuận, Đắk Lắk.

4.3 Nhu cầu sử dụng điện

Nguồn điện sử dụng tại dự án được cung cấp bởi Công ty Điện lực Lâm Đồng – Chi nhánh điện lực Lâm Hà. Dự kiến tổng lượng điện sử dụng tại dự án vào khoảng 50kWh/ngày.

Nguồn điện sử dụng tại Dự án là thuộc lưới điện Quốc gia hiện hữu của khu vực do Công ty điện lực Lâm Đồng – Chi nhánh điện lực Lâm Hà cung cấp. Để đảm bảo nguồn điện cung cấp cho dây chuyền sản xuất của Dự án, Công ty sẽ bố trí 01 trạm biến áp 1.500KVA.

Ngoài ra, để đảm bảo hệ thống lò nung, lò sấy được hoạt động liên tục trong thời gian mất điện, Công ty sẽ bố trí nguồn điện dự phòng từ máy phát điện công suất 500KVA và tạm dừng hệ tạo hình.

Căn cứ vào công nghệ dây chuyền sản xuất và chỉ tiêu tiêu hao năng lượng theo Quyết định số 1266/QĐ-TTg ngày 18/8/2020 của Thủ tướng Chính phủ “Quyết định phê duyệt chiến lược phát triển vật liệu xây dựng Việt Nam thời kỳ 2021 2030, định hướng đến năm 2050”, nhu cầu sử dụng điện cho hoạt động sản xuất của Dự án được xác định là 1.632.000 kwh/năm (Định mức tiêu hao cho 1.000 viên TC là 32 kwh và định mức tiêu hao cho 1kg SP là 0,020 kwh/kg).

Bảng 1.4: Nhu cầu sử dụng điện của Dự án

|

STT |

Tên thiết bị |

Số lượng |

Công suất thiết kế (Kw) |

Điện năng tiêu thụ (Kw) |

|---|---|---|---|---|

|

I |

Hệ tạo hình |

|||

|

1 |

Máy cấp liệu |

04 |

5,5 |

22 |

|

2 |

Máy nhào trộn SJ 400*55 |

01 |

40 |

40 |

|

3 |

Máy nhào lọc cường lực SJJ 400*46 |

01 |

55 |

55 |

|

4 |

Máy nhào lọc 650 |

01 |

75 |

75 |

|

5 |

Máy cán 1200*900910 |

03 |

130 |

390 |

|

6 |

Máy nhào đùn 750 |

01 |

482 |

482 |

|

7 |

Bơm chân không 2BE-202 |

01 |

30 |

30 |

|

8 |

Máy nén khí JF-30A |

01 |

4,5 |

4,5 |

|

9 |

Máy cắt thanh QT125 |

01 |

4,5 |

4,5 |

|

10 |

Băng tải gia tốc JP780 |

01 |

5,5 |

5,5 |

|

11 |

Máy cắt mộc QP220D |

01 |

7,5 |

7,5 |

|

12 |

Hệ thống nhóm đơn |

01 |

3 |

3 |

|

13 |

Robot YASKAWA 800kg |

02 |

20,7 |

41,4 |

|

14 |

Băng tải cao su 800 |

6 |

4,5 |

27 |

|

II |

Hệ lò |

|||

|

1 |

Kích thủy lực 80 tấn |

03 |

15 |

45 |

|

2 |

Tời cáp |

08 |

3 |

24 |

|

3 |

Tời xích |

01 |

3 |

3 |

|

4 |

Xe phà 8 bánh |

03 |

3 |

9 |

|

5 |

Tời đẩy goòng trên phà |

03 |

3 |

9 |

|

6 |

Quạt ly tâm N18 cánh inox |

01 |

75 |

75 |

|

7 |

Quạt ly tâm N14 |

02 |

37 |

74 |

|

8 |

Quạt hướng tâm 1000 |

02 |

7,5 |

15 |

|

9 |

Tời kéo cửa lò nung sấy |

04 |

2,2 |

8,8 |

|

III |

Phụ trợ, ánh sáng |

- |

- |

30 |

|

Tổng cộng |

1.296 |

|||

4.4 Nhu cầu sử dụng lao động

Dự kiến tổng số lao động làm việc trong giai đoạn hoạt động, sản xuất của Dự án là 65 người. Cơ cấu lao động của Dự án được được tổng hợp tại bảng sau.

Bảng 1.5: Cơ cấu tổ chức nhân sự của Dự án

|

STT |

Vị trí |

Số lượng (người) |

|---|---|---|

|

1 |

Ban Giám đốc |

03 |

|

1.1 |

Giám đốc |

01 |

|

1.2 |

Phó giám đốc |

02 |

|

2 |

Quản đốc phân xưởng |

02 |

|

3 |

Kế toán trưởng |

01 |

|

4 |

Kế toán viên, thủ quỹ, thủ kho |

02 |

|

5 |

Kỹ sư vận hành |

04 |

|

6 |

Bảo vệ, lái xe |

03 |

|

7 |

Công nhân |

50 |

|

Tổng cộng |

65 |

|

4.4 Nhu cầu dụng nước

Lượng nước sử dụng cho hoạt động của dự án được lấy từ nguồn nước giếng khoan. Chi tiết về nhu cầu sử dụng nước của dự án được tính toán và trình bày trong bảng 1.6.

Bảng 1.6: Nhu cầu sử dụng nước của dự án trong giai đoạn hoạt động sản xuất

|

TT |

Mục đích sử dụng |

Số lượng |

Định mức sử dụng |

Lưu lượng nước (m3/ngày) |

|

I |

Sinh hoạt của công nhân viên |

65 người |

- |

5,97 |

|

1 |

Lao động lưu trú |

25 người |

80 lít/người.ngày(1) |

4,4 |

|

2 |

Lao động không lưu trú |

10 người |

40 lít/người.ngày(2) |

0,4 |

|

II |

Hoạt động nấu ăn |

65 người |

18lít/người(xuất)/ngày |

1,17 |

|

II |

Nước sản xuất |

- |

- |

1,98 |

|

1 |

Phối trộn nguyên, vật liệu |

5 |

396 lít/mẻ(5) |

1,98 |

|

|

Tổng cộng |

- |

- |

7,95 |

Ghi chú:

(1), (2): Định mức nước cấp cho 01 người là 80 lít/ngày theo QCVN 01:2008/BXD. Đối với công nhân không lưu trú được tính bằng ½ so với định mức.

(3), (4): Nước sử dụng cho hoạt động sản xuất được ước tính theo kinh nghiệm thực tế của các dự án có loại hình và công nghệ sản xuất tương tự.

(5): Tham khảo của các cơ sở có loại hình và công nghệ sản xuất tương tự

5. Các thông tin khác liên quan đến dự án đầu tư (nếu có)

>>> XEM THÊM: Báo cáo đề xuất cấp (GPMT) giấy phép môi trường nông trường trà

GỌI NGAY – 0903649782 - 028 35146426

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất vali, túi xách

- › Báo cáo đề xuất cấp giấy phép môi trường bệnh viện phổi

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy dây lưới thép

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất thủy sản

- › Báo cáo đề xuất cấp GPMT Dự án Nhà máy sản xuất sợi màu

- › Báo cáo đề xuất cấp cấp GPMT dự án nhà máy sản xuất thức ăn chăn nuôi

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất, gia công sản phẩm may mặc

- › Báo cáo đề xuất giấy phép môi trường Dự án Nhà máy sản xuất, gia công cơ khí

- › Báo cáo đề xuất cấp GPMT Cơ sở khai thác mỏ cát xây dựng

- › Báo cáo đề xuất cấp giấy phép môi trường Bệnh viện đa khoa quy mô 160 giường

Gửi bình luận của bạn